抑旋板条件下多流中间包流动特性的数值模拟

2018-06-19铉明涛李娇娇

郭 卓,铉明涛,李娇娇,王 楠,陈 敏

(东北大学 冶金学院,沈阳 110819)

随着市场对钢铁产品多样化需求的日益增加,定制化生产已成为合金钢生产的重要趋势,因此将不可避免地出现因小批量引起的生产成本问题[1].众所周知,为避免汇流旋涡将中间包覆盖剂卷入结晶器内影响铸坯质量,在每个浇次末期中间包内都会剩余一定量钢水即残钢.随连铸批量减少,残钢量所占比例增加,金属收得率相应降低,进而严重影响生产成本和经济效益.因此,开发抑制中间包内汇流旋涡卷渣技术,提高金属收得率,对连铸生产特别是高附加值合金钢连铸具有重要意义[2-6].

关于抑制汇流旋涡减少残钢量的措施,不少学者通过改变中间包内部结构或改变工艺参数来达到目的.苑品等[7]和青靓等[8]采用水模实验的研究结果表明,在双流板坯中间包内增加挡坝高度并向上开通钢孔可以大幅减少中间包残钢量;李新伟[9]以五流中间包为研究对象,通过数值模拟研究总结出塞棒高度、拉速、中间包水口内径和覆盖剂厚度对旋涡产生的影响.此外,还有学者通过在水口附近添加抑旋装置来降低汇流旋涡产生高度,刘金刚[10]开发出板式旋涡抑制器并应用于双流板坯中间包内,可明显抑制汇流旋涡的产生;赵亮等[11]通过水模优化实验表明,在无控流装置的四流中间包水口附近布置抑流件,可有效降低旋涡卷渣临界高度.

本文以四流方坯中间包为研究对象,针对在端部4流水口上方较早发生旋涡卷渣的问题,采用数值模拟手段对浇注末期中间包内汇流旋涡的形成特点进行研究.在不改变中间包原有控流装置条件下,结合前人经验开发出工字型抑旋板以降低卷渣液位,并对加入抑旋板前后中间包内流场特征进行分析,同时研究了抑旋板安放角度及高度对抑旋效果的影响,从而为开发多流中间包抑旋技术提供理论参考.

1 数学模型

1.1 中间包参数

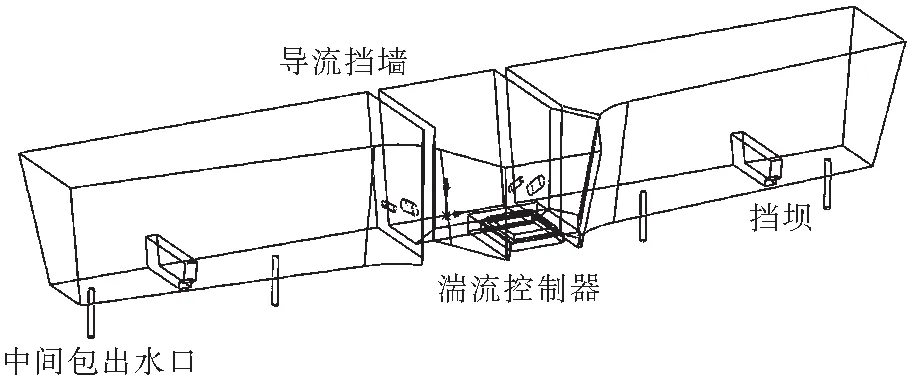

图1为四流T型中间包结构图.该中间包控流装置采用湍流控制器、导流挡墙及挡坝的组合结构.中间包模型与实际中间包比例为1∶1,基本尺寸如表1所示.

图1 中间包结构示意图Fig.1 Schematic of tundish structure

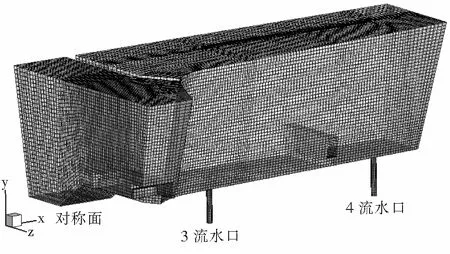

考虑到该四流中间包流场的对称特点,本文只选取其二分之一建立计算模型,图2为计算模型和网格划分.

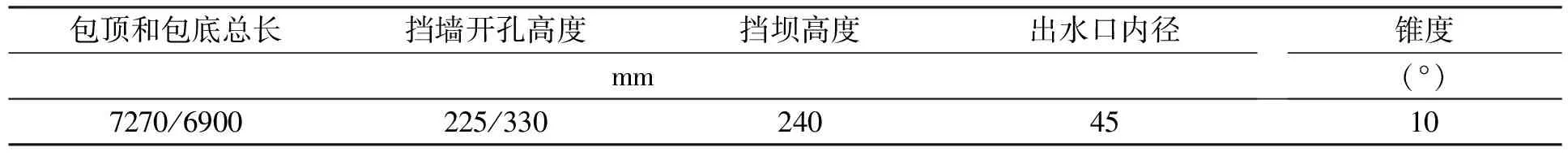

表1 中间包尺寸参数Table 1 Parameters of the tundish

图2 计算模型和网格图Fig.2 Calculation model and mesh

1.2 模型假设和边界条件

对中间包浇注过程作如下假设:(1)由于模拟的是浇注末期,不再有钢液从钢包内流入中间包,故对钢包长水口可做简化处理; (2)不考虑温度变化对中间包浇注过程的影响; (3)初始钢液处于静止状态且浇注过程中靠重力驱动流出; (4)将中间包内液面视为自由表面.

边界条件为:(1)中间包顶部不断有空气流入,将上表面设为空气压力入口; (2)本模拟中不考虑拉速的情况,因此将中间包出水口设为压力出口; (3)所有壁面均采用无滑移壁面边界条件.

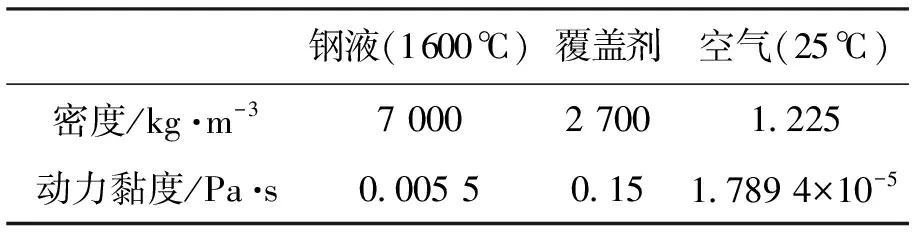

为得到浇注末期汇流旋涡卷渣的临界液位,在迭代计算过程中对中间包水口界面覆盖剂的体积分数进行了监控,从而确定水口开始卷渣的时间.表2为模型中钢液、中间包覆盖剂和空气的物性参数.

表2 流体物性参数Table 2 Physical parameters of fluid

1.3 控制方程

为了研究钢液、中间包覆盖剂和空气三相的流动特性,本文采用VOF界面方法研究多相传输特征,中间包浇注过程考虑气、钢液、覆盖剂(渣)三相.湍流模型选择RNGk-ε双方程模型.

连续性方程

(1)

动量方程

(2)

在每个控制容积中,所有相的体积分数之和是1.设φq为第q相的体积分数,中间包浇注过程考虑气、钢液、覆盖剂(渣)三相.

φgas+φsteel+φslag=1

(3)

流体的密度与黏度均采用体积平均计算,即:

ρ=φgasρgas+φsteelρsteel+φslagρslag

(4)

μ=φgasμgas+φsteelμsteel+φslagμslag

(5)

湍动能(k)方程

+Gk+Gb-ρε

(6)

湍动能耗散率(ε)方程

(7)

式中:ρ为流体密度,kg·m-3;P为压力,Pa;g为重力加速度,m·s-2;μeff为有效黏性系数,Pa·s,μeff=μ+μt;vi、vj分别为xi、xj方向上的速度分量,m·s-1;k为湍动能,m2·s-2;ε为湍动能耗散率,m2·s-2;Gk是由速度梯度引起的湍动能产生相,kg·m-1·s-3;Gb是由浮力引起的湍动能产生相,kg·m-1·s-3;σk和σε分别用于求解k和ε的有效普朗特数;C1、C2和C3均为常数,在本研究中C1=1.42,C2=1.68,C3=0.

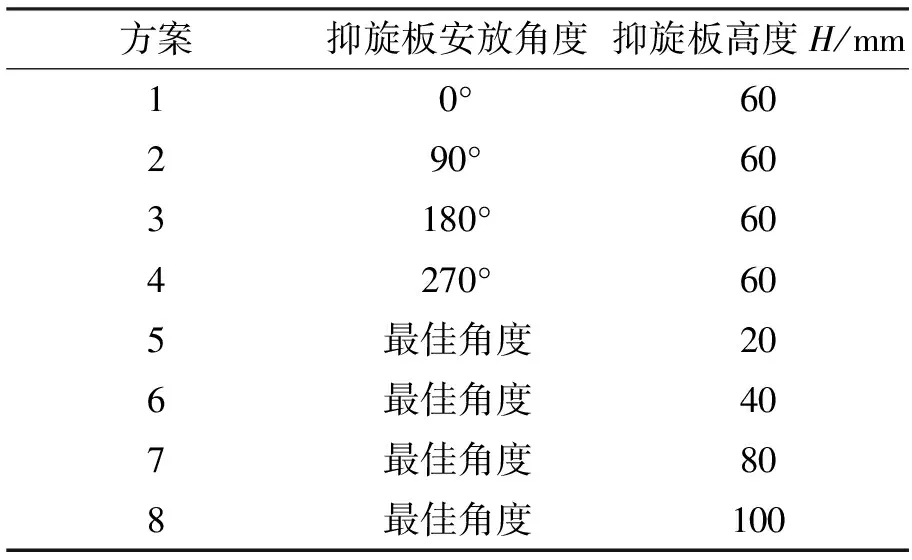

1.4 研究方案

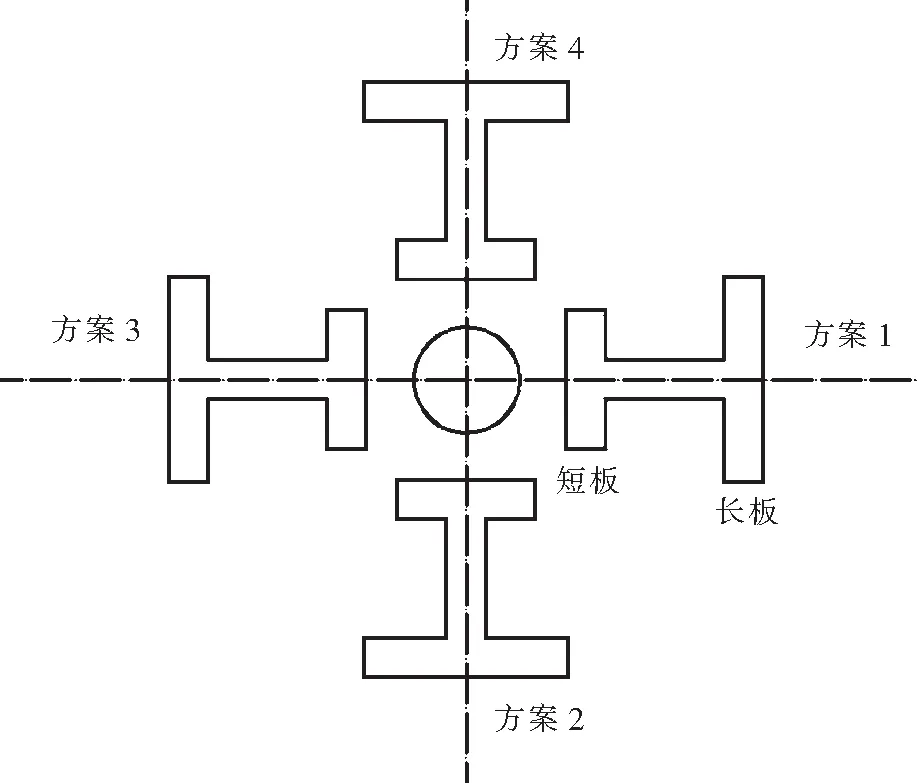

本研究设计的8种方案如表3所示,首先以垂直于中间包窄侧包壁的水口中轴线为起始边,以水口中心为圆心顺时针旋转布置抑旋板,在讨论得出最佳安放角度后,通过改变最佳安放方案的抑旋板高度H,模拟计算出针对此中间包的最优方案,抑旋板安放示意图参见图3.

表3 实验方案Table 3 Scheme of experiment

图3 抑旋板示意图Fig.3 Schematic of inhibiting baffle

2 结果与讨论

2.1 中间包汇流旋涡的形成过程

在中间包浇注末期,不再有钢液从钢包注入中间包内,随着浇注的继续进行,中间包内钢水液面会逐渐下降.当液面降至一定高度后,水口上方的钢液表面逐渐发生凹陷,最终会形成旋涡将中间包覆盖剂卷入结晶器中.

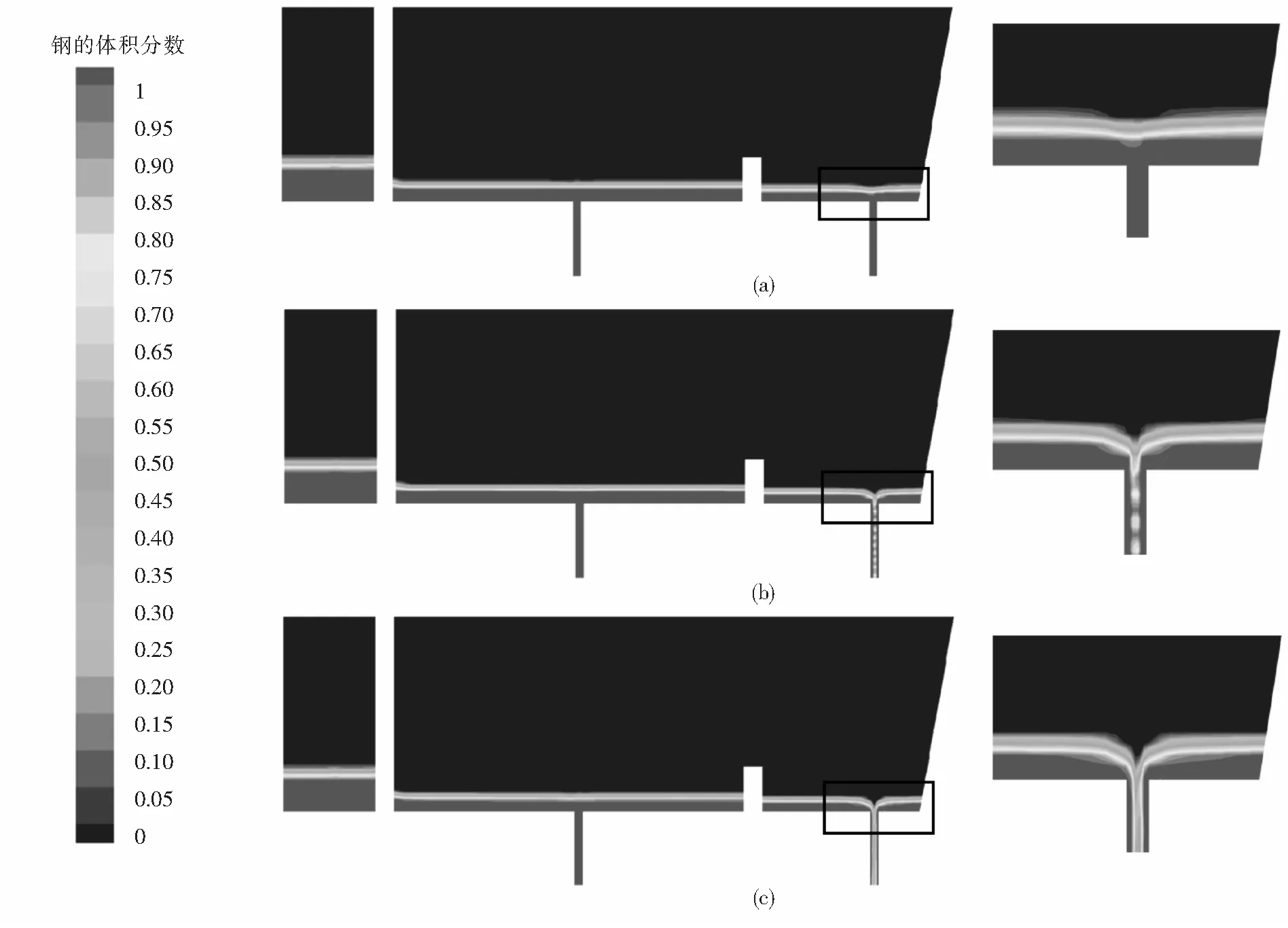

图4为中间包浇注末期4流水口处汇流旋涡的形成过程,右图为左图水口附近区域放大后结果.图4(a)为起旋临界高度,此时在出水口上方会出现轻微凹陷,钢液会围绕凹涡作旋转运动;随着液面继续下降,旋涡的凹陷程度加深,少量中间包覆盖剂会被卷入出水口中造成下渣(图4(b)),此时的高度称为卷渣临界高度;这种状态持续较短时间后,凹涡会完全贯通至出水口,钢液表面的覆盖剂会大量的卷入出水口(图4(c)),此时对应的高度称为贯通临界高度.这种情况会降低铸坯洁净度,甚至诱发漏钢事故.在本模拟研究中,为了对比不同方案下旋涡的形成过程,对旋涡产生初期的起旋临界高度和下渣初期的卷渣临界高度进行比较分析.

研究结果表明,位于中间包端部的4流水口(参见图2)较3流容易发生卷渣现象,在浇注末期应优先关闭.但由于位于端部的4流响应时间较长,钢液温度偏低,如果在浇注末期先关停4流水口,会造成中间包内产生较大死区,中间包内钢液温差较大,影响生产顺行和铸坯质量,因此有效抑制中间包端部的1流、4流产生旋涡卷渣非常关键,本研究也将着重研究4流水口汇流旋涡形成和发展过程.

图4 汇流旋涡各发展阶段体积分数图Fig.4 Volume fraction diagram at different stages of sink vortex (a) —起旋临界高度; (b) —卷渣临界高度; (c) —贯通临界高度

图5 不同钢水液位表面速度云图与流线图Fig.5 Surface velocity cloud diagram and flow line at different molten steel level(a) —液面高度150 mm; (b) —卷渣临界液位69 mm

2.2 原中间包内汇流旋涡特征

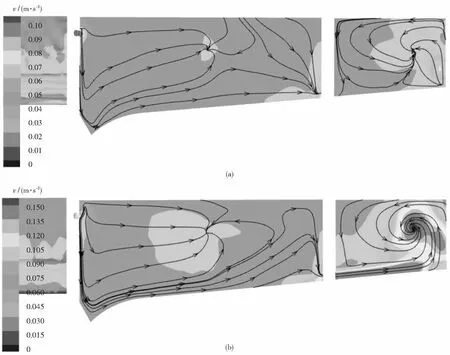

图5(a)是钢液面在150 mm时XOZ面速度云图和迹线图.此时水口上方钢液表面比较平稳,最大流速为0.03 m/s,钢液向水口作汇流运动,流动轨迹大多沿径向方向,没有形成明显的旋涡.对比4流水口开始卷渣时自由液面的云图和迹线图(图5(b))可以看出,4流水口上方钢液表面稳定性较差,最大流速达0.15 m/s,容易造成卷渣,钢液大多沿切向方向流动,形成以水口为中心的逆时针汇流旋涡.

产生上述现象的原因可由中间包内流场不均而诱发环流来解释.在浇注末期,钢水液面降至挡坝以下后,会造成注流区存在液面差,在压差作用下,高液面注流区会通过靠近包底的导流孔不断向低液面注流区补充钢水,便会在挡孔处形成一高流速区域,从而使低液面注流区中间包底部钢液产生逆时针旋转的流动趋势.在靠近中间包底部出水口处切向速度大,钢液旋转趋势最明显,由于流体黏度的作用会带动上方的钢液也产生切向运动,但这种趋势会随着能量的消耗逐渐减弱,所以在150 mm高液面处切向速度小,难以产生汇流旋涡.随着液面的不断下降,钢液表面切向速度逐渐增大,旋转趋势越来越明显,终于在4流水口处最先形成逆时针的汇流旋涡.

2.3 抑旋板对中间包内汇流旋涡的影响

2.3.1 抑旋板布置角度的影响

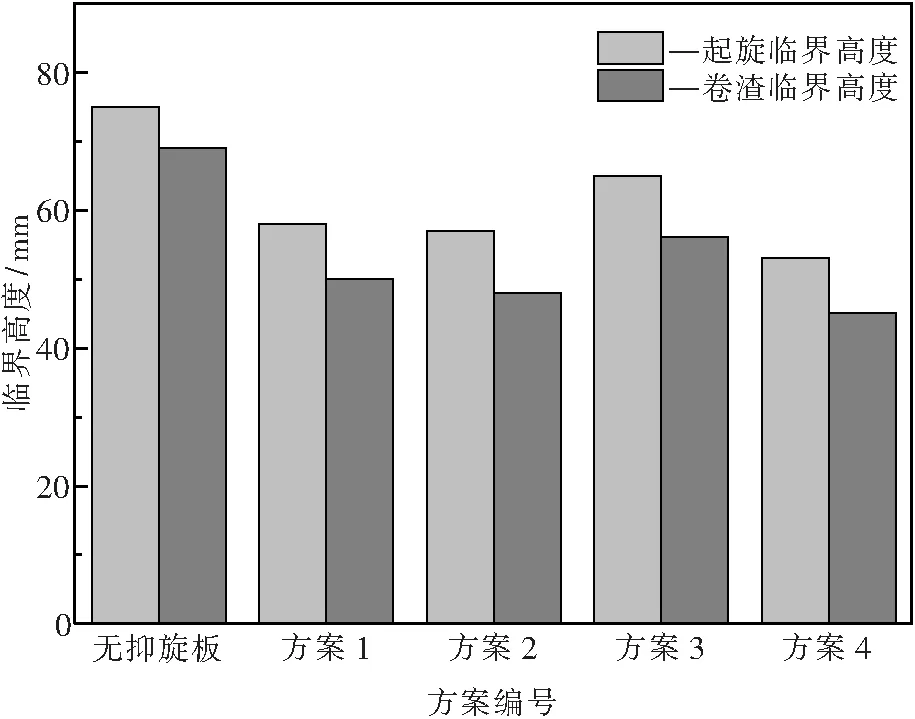

图6是抑旋板在4种不同安放角度(参见表3)情况下起旋和卷渣的临界高度.可以看出,加入抑旋板后,各方案的起旋和卷渣临界高度均比原中间包低,方案4时降幅最大,起旋临界高度由75 mm降至53 mm,降低了29.3%,卷渣临界高度由69 mm降至45 mm,降低了34.8%,这说明加入抑旋板可以有效地抑制浇注末期汇流旋涡的形成,减少浇注末期中间包内残钢量,提高金属收得率.

图6 不同方案时起旋和卷渣临界高度Fig.6 Critical height of vortex formation and slag entrapment in different schemes

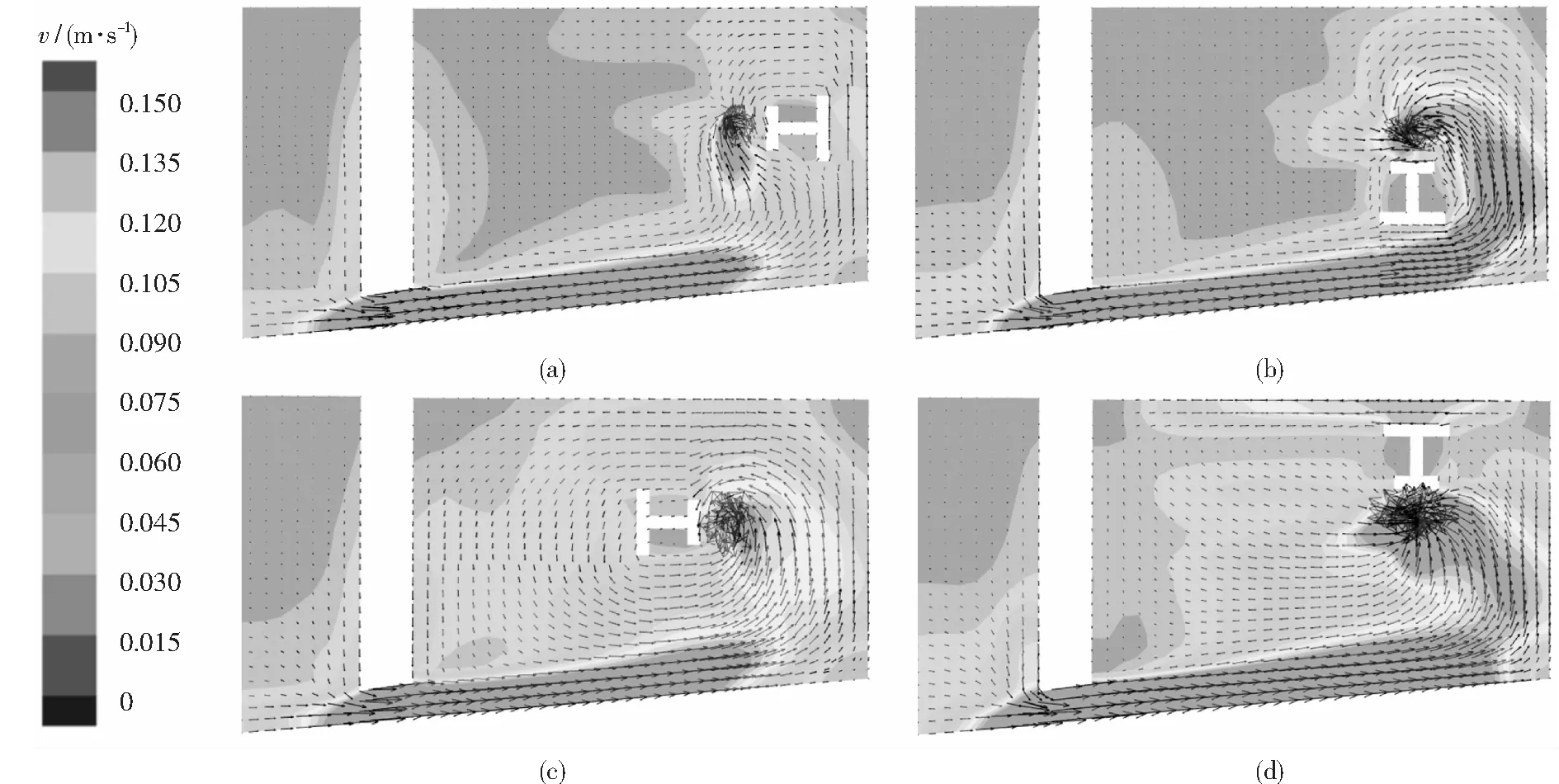

结合图7钢液表面速度矢量图对比分析可以看出,在中间包水口附近加入抑旋板能够破坏水口处逆时针旋转流场,改变钢液流动轨迹.钢液在流经抑旋板后,一部分继续向前流动,另一部分流股则被抑旋板阻挡,从长板内侧流入沿着内部凹槽向短板一端流动,最后沿短板内侧方向流入水口.由钢液表面速度云图可以看出,加入抑旋板可有效降低水口附近钢液流速,流经抑旋板的钢液速度由0.15 m/s降至0.045 m/s,有利于稳定液面波动和降低卷渣高度.

以不同角度在水口附近安放抑旋板,会对中间包内流场产生不同的影响.按方案1(图7a)安放抑旋板后在水口处顺时针流动趋势过大,形成顺时针旋涡,使抑旋效果变差;按方案2(图7b)安放抑旋板,未能阻挡流经水口与包壁间的大部分钢液,阻碍钢液形成逆时针旋涡的作用较弱;按方案3(图7c)安放抑旋板,由于其摆放位置在钢液旋转流动的末端,降低钢液流速和改变钢液流动轨迹的作用与其他方案相比较差;按方案4(图7d)安放抑旋板后,可以阻挡流经水口与包壁间的大部分钢液,钢液沿短板方向流出后,其切向速度与来流的钢液相互抵消变为径向流动,剩余钢液从抑旋板长板外侧流过,最终均沿径向流入水口,在4流水口上方没能形成明显旋涡,因此大大降低了卷渣临界高度.

2.3.2 抑旋板高度的影响

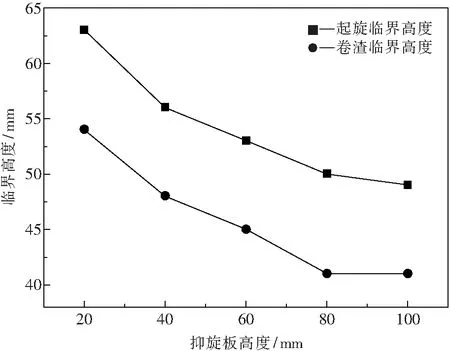

图8为抑旋板最佳安放角度(方案4)情况下,抑旋板不同高度H对汇流旋涡起旋和卷渣临界高度的影响.可以看出,随H的增加,汇流旋涡的起旋和卷渣临界高度均呈下降趋势.加入抑旋板后与原中间包相比,在H由方案5(参见表3)的20 mm增加至方案7的80 mm时,起旋临界高度降幅分别为15.9%、17.9%、29.3%、34.7%,卷渣临界高度降幅分别为18.5%、30.4%、34.8%、40.6%,抑旋板对旋涡的抑制作用逐渐提升.方案8继续增加H,起旋和卷渣的临界高度不再明显变化.

图7 不同方案时卷渣液位表面流速分布Fig.7 Surface flow velocity of slag entrapment surface in different schemes(a) —方案1; (b) —方案2; (c) —方案3; (d) —方案4

图8 抑旋板高度对起旋和卷渣临界高度的影响Fig.8 Effect of inhibiting baffle height on vortex formation and slag entrapment critical height

根据以上结果可以认为,在本研究条件下,当H高于原中间包起旋临界高度75 mm时效果最佳,抑旋板能够在汇流旋涡形成初期即进行有效抑制.随着H的降低,抑制效果随之变差,在抑旋板高度降到20 mm时效果最差;但当H超过原中间包起旋临界高度过多时,由于钢液在此高度旋涡还未产生,进一步改善抑旋效果变化不大,所以难以进一步降低起旋和卷渣的临界高度.

3 结 论

(1) 在浇注末期位于中间包端部的4流水口最先发生卷渣现象.未加入抑旋板时,4流水口上方产生明显的逆时针汇流旋涡,钢水液位高度在69 mm时便发生覆盖剂卷入现象,容易导致残钢量增多.

(2) 在中间包内加入抑旋板,可以破坏水口处逆时针旋转流场,改变钢液流动轨迹,降低水口附近钢液流速,流经抑旋板的钢液速度由0.15 m/s 降至0.045 m/s,液面稳定性得到提高,对抑制汇流旋涡的形成有明显效果.

(3) 通过改变抑旋板的安放角度和高度,中间包内钢液均沿径向流入水口,没有形成明显旋涡;抑旋板布置高度应高于原中间包起旋临界高度,以使其在旋涡产生初期便起到抑制作用,但进一步增加挡板高度,抑旋效果不再明显提升.

参考文献:

[1] 王彬, 刘青, 穆衍清, 等.长材型特殊钢厂产品结构与炉机匹配[C]//2012年全国炼钢-连铸生产技术会.重庆:中国金属学会, 2012:567-579.

(Wang Bin, Liu Qing, Mu Yanqing,etal.Product mix and matching between furnaces and casters in special steel plants of long products [C]//2012 national steelmaking and continuous casting production technology association.Chongqing:The Chinese Society for Metals, 2012:567-579.)

[2] 刘金刚, 郝宁, 姜中行, 等.中间包下挡墙溢流卷渣行为[J].北京科技大学学报, 2010, 32(7):849-854.

(Liu Jingang, Hao Ning, Jiang Zhonghang,etal.Mechanism of slag entrapment at the over flow weir in tundishes [J].Journal of University of Science and Technology Beijing, 2010, 32(7):849-854.)

[3] Kuklev A V, Tinyakov V V, Aizin Y M,etal.Alleviating defects in continuous-cast ingots by inserting vortex suppressors in the tundish [J].Metallurgist, 2004, 48(5-6):207-209.

[4] 王立涛, 李正邦, 薛正良, 等.连铸中间包内钢液流动特性及控流技术[J].特殊钢, 2004, 25(2):32-34.

(Wang Litao, Li Zhengbang, Xue Zhengliang,etal.Flow control technology and flow feature of liquid steel in tundish for concasting [J].Special Steel, 2004, 25(2):32-34.)

[5] 文光华, 唐萍, 祝明妹, 等.板坯连铸中间包钢液洁净度的水力学模拟和应用[J].特殊钢, 2004, 25(1):9-11.

(Wen Guanghua, Tang Ping, Zhu Mingmei,etal.Hydraulics simulation and application on cleanliness of liquid steel in tundish for slab concasting [J].Special Steel, 2004, 25(1):9-11.)

[6] Michalek K, Gryc K, Socha L,etal.Study of tundish slag entrainment using physical modelling [J].Archives of Metallurgy & Materials, 2016, 61(1):257-260.

[7] 苑品, 包燕平, 崔衡, 等.高品质IF钢连铸中间包降低残钢量的水模型研究[J].北京科技大学学报, 2011, 33(增刊1):1-5.

(Yuan Pin, Bao Yanping, Cui Heng,etal.Water model research on decreasing the casting remnant of high quality IF steel [J].Journal of University of Science and Technology Beijing, 2011, 33(supplement1):1-5.)

[8] 青靓, 李树森, 崔衡.连铸中间包降低残钢量的水模型研究[J].铸造技术, 2017, 38(09):2193-2195.

(Qing Jing, Li Shusen, Cui Heng.Study on decreasing residual steel quantity in tundish based on water modeling [J].Foundry Technology, 2017, 38(09):2193-2195.)

[9] 李新伟.连铸中间包卷渣临界液位的研究[D].沈阳:东北大学, 2011.

(Li Xinwei.Research on slag entrapment critical liquid height in continuous casting tundish [D].Shenyang:Northeastern University, 2011.)

[10] 刘金刚.连铸中间包内钢水汇流旋涡形成及其影响因素模拟研究[D].北京:北京科技大学, 2005.

(Liu Jingang.Simulation research on vortex sink formation and its influential factors in tundish during continuous casting [D].Beijing:University of Science and Technology Beijing, 2005.)

[11] 赵亮, 张晓光, 丁丽华.大方坯连铸中间包抑制卷渣水模实验研究[C]//2012年全国炼钢-连铸生产技术会论文集.重庆:中国金属学会, 2012:580-583, 586.

(Zhao Liang, Zhang Xiaoguang, Ding Lihua.Water model research on preventing entrapped slag of bloom tundish [C]//2012 national steelmaking and continuous casting production technology association.Chongqing:The Chinese Society for Metals, 2012:580-583, 586.)