电厂加药系统半实物仿真平台设计

2018-06-19冯佳瑶贺慧勇蔡启祥宋章明

冯佳瑶,乔 越,贺慧勇,蔡启祥,宋章明

(长沙理工大学 物理与电子科学学院,化学与生物工程学院;湖南 长沙 410114)

半实物仿真有时也称为硬件在回路仿真,是将部分产品实物引入到仿真回路的一种仿真技术,具有有效性、可重复性、经济性、安全性等诸多优点,受到军事部门的高度重视。[1]其基本原理是利用数据采集控制模块将实时运算的数学模型和实际运行的实物模型构成一个整体,模拟实际系统运行情况。在仿真过程中,实时运算的数学模型产生实物模型运行所需的控制参数,并通过数据采集控制模块实现对实物模型运行过程的控制,同时数据采集控制模块获得实物模型运行参数,并传递给实时运算的数学模型进行处理运算。[2]

半实物仿真在国内的应用还不广泛,主要用在航空航天以及导弹制导方面,在火电厂领域的应用基本空白。[3]目前国内大多数火电厂锅炉给水加药系统PID参数调节还采用手动调节的方式,这种方式无法满足锅炉运行工况以及操作条件变化的需要,甚至引发锅炉爆炸的严重后果,[4]因此有必要广泛使用自动加药系统,然而电厂自动加药系统存在开发周期长、PID参数调试过程复杂的问题,并且电厂存在负荷变化的情况,有些可能存在的高负荷运行工况难以在现场进行实验。如果能建立加药系统的半实物仿真平台,在电脑上模拟加药系统中炉水的变化情况,整定PID参数,就可以很好地缩短开发周期以及节省研制成本;通过模拟系统变至高负荷运行时炉水系统的反馈情况,就可以分析系统的调节能力,为电厂加药装置的研发创造更有利的条件。

本文以电厂化学加药装置的研究为背景,搭建了基于simulink的小型闭环实物仿真系统,采用西门子S7-200PLC作为控制器,使系统的接口简单、通用性和拓展性好,大大缩短了系统开发周期以及调试成本。模拟电厂负荷升至高峰运行时的情况,预测加药系统的响应,这对于电厂化学加药系统的研究具有重要意义。

1 系统开发与架构

本平台以某电厂自动加药装置为例,建立一个可用于加药系统调试的半实物仿真试验平台。试验平台由三部分组成:控制部分(PLC)、数据采集系统和PC模拟环境(炉水模型)。

图1 平台总体结构

控制部分产生控制信号并接受数据采集系统传过来的信号;数据采集系统进行信号的采集和传输,实现控制部分与PC之间的数据传输;PC虚拟模型根据接受的控制信号,模拟被控对象的功能和行为,并输出数据给数据采集系统,从而实现加药系统的闭环控制。其中虚拟建模步骤中建立的炉水模型可以由simulink在计算机上建立。

2 系统硬件

西门子S7-200控制器运行稳定,使用简单方便,价格便宜,很适用于小型控制系统。[5]

控制器的任务由一台S7-200PLC担任,该部控制PLC向炉水模型中加药;数据采集系统由另一台S7-200PLC与EM221、EM231、EM232组成,在此PLC上使用了模拟输入输出接口与控制PLC进行数据交换;数据通道由高性能串口总线组成,在实时仿真计算中实现控制系统与实时仿真计算机之间的数据传输。

3 半实物仿真平台关键技术

3.1 基于simulink的炉水模型

Simulink是由MATLAB提供的动态系统仿真工具,能够直观、简捷地构建过程控制系统的方块图模型,并在此基础上快速完成仿真分析、系统整定和过程参数设定。[6]

在半实物仿真系统中,控制器由实物PLC实现,管道和锅炉都建在炉水模型中。从系统仿真的角度建立炉水模型时,关心的是整个闭环半实物系统最主要参量的变化规律;另一方面,由于系统主要用在半实物仿真控制系统的调整上,所以,把整个复杂的化学反应简化为以pH为控制标准的一个药品加入与消耗的过程,具体增益值以现场得到的实测数据为准——当加药速度为45Hz时,1小时pH的变化为0.3.

在炉水simulink仿真实现模型中频率输入部分通过自由口通信方式接收数据采集系统传来的控制信号,经过炉水反应的一系列过程,包括:药品的加药累积、消耗累积与初始pH值的整合。其中,在负荷增加时,药品消耗增加;负荷降低时,药品消耗降低。[7]反应后的pH值通过自由口通信方式发送到数据采集系统中,与控制部分构成一个半实物闭环仿真系统。

3.2 PLC与PC之间的通信

3.2.1 Simulink串口通信模块设置

Simulink中的Serial Configuration、Serial Send和Serial Receive模块组可以用于串口通信,[8]模块功能说明如下所示:

(1)Serial Configuration模块用于配置串行口参数。例如设置串口号、波特率、停止位数、奇偶校验模式等。

(2)Serial Send模块用于向串口发送二进制数据。可设置发送数据类型、数据发送的起始字符以及终止字符。

(3)Serial Receive模块用于通过串口获取远程数据,可以设置接收数据的类型、数据字长。

在simulink炉水模型中,采用串行通信对PLC进行信息的采集与发送。设置9600bps,8位数据位,无奇偶校验。simulink通过Serial Send模块发送pH的数字量,通过Serial Receive接收频率的数字量,其中数据均为四个字节,第一个字节16#FE为起始位,将16位数据拆成两个8位发送,第二个字节代表高8位,第三个字节代表低8位,第四个字节16#FD为停止位。

3.2.2 半实物仿真平台自由口通信

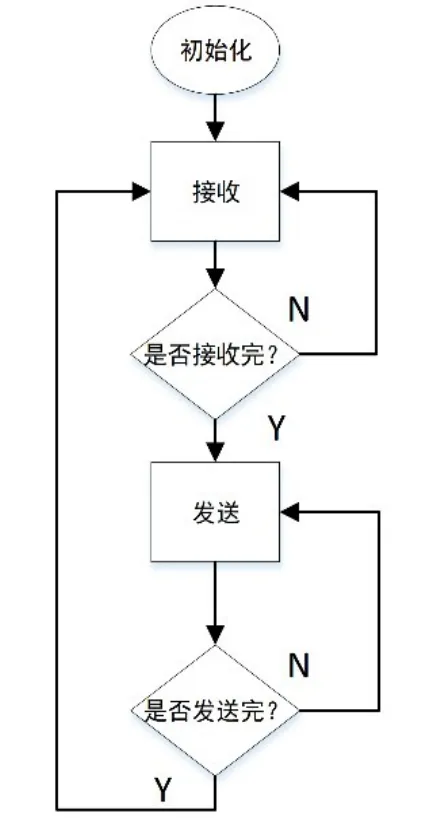

自由口模式允许应用程序控制S7-200PLC的通信端口,用户可以在自由口模式下使用用户定义的通信协议来实现与多种类型智能设备的通信。面向模拟量监控、较低采样率、且只有较少需要相互通信的PLC半实物仿真中,自由口通信能够较大幅度地提升通信速度,[9]因此本系统选择自由口通信。图2所示为系统中自由口通信的数据交换程序流程图。

图2 数据交换程序流程图

首先进行初始化自由口,选择9600波特以及8位数据位,选择无校验,初始化RCV信息控制字节,RCV使能,检测信息结束字符,检测空闲线信息条件。其中,设定信息结束字符为:16#FD,设置空间线超时为5ms,设置最大字符数为100.

连接中断0到接收结束事件。如果接收状态显示收到结束字符,则连接一个10ms定时器触发发送,连接中断1到定时器中断事件,断开定时器中断,在端口0向炉水仿真模块发送数据,然后返回;如果由于其他任何原因接收未完成,则启动一个新的接收。连接中断2到发送结束事件。如果发送完成中断,则允许另一个接收;如果发送未完成中断,则启动一个新的发送。通过中断的链接实现数据的实时传输。

4 仿真实验

4.1 炉水增益参数整定

现场实测数据:在加药频率为45Hz时,每过一个小时,pH的变化约为0.3.在半实物仿真平台中,当固定输入频率为45Hz,调整增益值为1/240时,pH变化如图3所示。

图3 增益整定变化图

图中,5~6小时之间,pH变化为0.3,符合要求。

4.2 系统动态仿真

首先,设定加药模式为自动,设置PID参数,打开仿真参数设置窗口进行仿真起始时间、终止时间、步长类型、初始浓度、增益参数、负荷变化值、延时时间等的设置。点击simulation菜单栏中的Run命令,开始进行系统模型的动态仿真,仿真过程中通过信号显示器(Scope)模块来获取实时pH曲线。

4.2.1 药品投入到稳定的过程

模拟药品投入过程中,pH从初始值到设定值的变化过程如图5所示,其中初始值为9.2,设定值为9.4,加药过程中pH的变化如图4所示。由于加药的滞后性,pH在开始时刻会出现下降趋势,之后由于药品的加入pH开始上升。加药过程中,pH在1.5小时初次到达9.4,最大值为9.48,超调量为0.08,系统在3小时后达到稳定状态。

图4 加药过程中炉水pH变化曲线

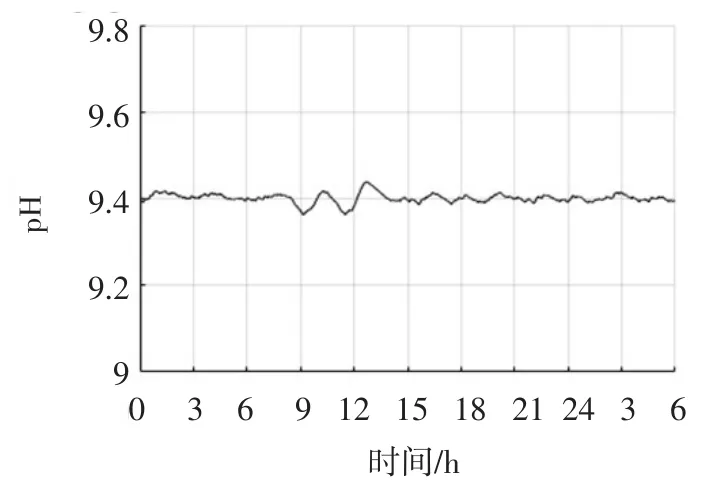

4.2.2 系统负荷变化响应

模拟负荷变动的情况,在8~14小时期间加大系统负荷,系统的响应如图5所示。在8小时处负荷突然加大,导致药品消耗速度增大,pH开始降低,系统产生轻微振荡,直至14小时左右系统重新恢复稳定状态。负荷变动期间,pH最大波动约为0.8左右,负荷恢复正常后3个小时达到稳定,最大动态偏差为0.02,在规定范围内,系统控制性能良好。

图5 系统的负荷变化响应曲线

5 结 语

本文设计了一个电厂化学加药系统的半实物仿真平台,该平台由控制部分、数据采集系统和炉水模型组成,针对加药过程中药品投入到稳定的过程和系统负荷变化响应进行仿真实验。仿真实验表明,该平台基本能反应电厂加药系统的运行状况,为现场参数的预整定提供参考,有利于缩短开发周期,提高工作效率。

[1]邓攀.GPS/IMU组合导航半实物仿真系统研究[D].太原:中北大学,2016.

[2]王晓倩.半实物仿真用导航卫星信号模拟器研究[D].太原:中北大学,2014.

[3]毕业.导弹半实物仿真系统误差分析[D].西安:西北工业大学,2006.

[4]于希宁,边立秀.电站直流炉给水加药调节系统的设计、仿真与研究[J].华北电力技术,1995,(6):28-34.

[5]樊留群,黄长达.数控磨床PLC程序的半实物仿真试验[J].机电一体化,2008,(4):78-81.

[6]崔连虎,董印权,张安民.基于Simulink和RTX的导弹半实物仿真技术研究[J].系统仿真学报,2013,(S1):182-186.

[7]任治民,朱志平,金绪良,等.炉水磷酸盐多参数协同自动加药控制系统的构置与应用[J].中国电力,2017,(11):180-184.

[8]彭皓林,郑勇,卢冠达.基于Simulink串口通信模块及数据采集卡构建半实物仿真系统[J].工业控制计算机,2017,(2):23-25.

[9]严金云,江光灵.西门子S7-200 PLC在自由模式下与计算机的通信[J].自动化仪表,2004,(12):46-49.