汽车门盖柔性化滚边岛的规划与应用

2018-06-18杨朝隆王刚万维

杨朝隆 王刚 万维

上汽大众汽车有限公司 上海市 201805

1 引言

制造业是国民经济的主体,随着科技革命和产业革命发展,德国提出了工业4.0,为应对竞争,中国也提出了“中国制造2025”,其中五大工程之一的智能制造工程尤为重要,而智能制造离不开机器人的大量运用。

汽车行业作为制造业支柱产业之一,更是在智能制造方面走在各种行业前沿。对于汽车行业,工业机器人大量应用于各种车间,完成焊接、搬运、涂胶、喷漆、装配等各种工艺。工业机器人最直接的目的是取代人力,降低生产成本、提高生产效率,更重要是使生产的产品更趋于标准化、合格化,因此,工业机器人大大推动了工业的发展进程。

在汽车零部件生产过程中,机器人滚边技术是一种汽车制造过程中特殊的板材连接工艺,通常用于门盖(发动机盖、后备箱盖、前后车门)、侧围以及天窗车顶区域。相对于点焊工艺,滚边工艺成形美观、投入及维护成本低、作业占地面积小(相对于折边工艺)、包边质量稳定,且容易实现柔性化生产。

当今汽车市场竞争激烈,各厂商都推出了多款车型来覆盖不同级别细分市场,需要投资更多的生产线来满足不同车型零件的生产,因此生产成本随之提高。各大厂商都在研究措施用以降本,而生产线柔性化正是降本点之一,特别是自动工位的柔性化程度提升,例如柔性自动焊接岛、柔性车身总拼区域等等。

关于柔性化滚边岛布局,已有文献进行相关探讨,其应用场景是量产车型车间等。本文基于已有文献和实际应用,进行了更深入的探讨,基于滚边柔性整合了其他工艺的柔性方案,研究了多种柔性化思路,探讨了多种新型滚边岛柔性化布局方案,专门用于多类型、小批量的零件柔性生产。

2 汽车门盖自动滚边岛主要构成部分

根据上件方式的不同,可以有两种模式:一是无专用上件台,操作工直接上件至滚边胎膜中,为开放式滚边岛,不安全;一种是有专门的上件台和安全隔离,操作工上件至上件台,然后机器人抓取零件至胎膜中完成滚边,是为封闭式滚边岛,安全性高。本方案基于后一种模式。

封闭式滚边岛主要构成包括五大系统:

机器人及其控制系统。本系统主要是通过执行程序来抓取零件、抓手、滚边头并控制其运动轨迹,从而完成滚边任务,整个滚边过程一般分2~4次完成。对于机器人选用要求包括:线性重复精度<0.2mm,机器人的负载在200kg左右,保证相关操作可达性。常见工业机器人如:KUKA VKR210-C2)。

滚边胎膜系统,主要由下胎膜和上压膜构成。滚边下胎膜一班采用铸钢GP3M进行整体铸造、数控加工而成,表面进行激光硬化,硬度一般在50~54HRC,且其型面要求与零件外板表面相吻合,从而保证表面质量及滚边压合质量。滚边上压膜采用连贯式结构,铸钢或者铸铝。上压膜及下胎膜还兼具定位夹紧作用:以车门为例,下胎膜与外板优先选用孔定位,其次采用型面定位,并布置一定数量的吸盘以使外板型面尽可能与下胎膜贴合;上胎膜与内板之间采用孔定位,并在胎膜周围布置一定数量的夹头进行夹紧。

滚轮系统。滚轮结构看似简单却承载重要作用,它直接与门盖零件接触,因此对其表面质量及硬度要求较高,通常设计为90。轮、45。轮、30。轮、成型轮、专用特殊轮,根据零件形状不同,滚轮尺寸规格也不同。滚轮系统结构中也会增加弹性机构,得到所需求的滚轮压力。

传感器及PLC控制系统。收集各种信号,用于控制机器人动作、胎膜上夹头的夹紧动作等。

辅助系统,包括上下件台(人工将零件置于上件台,机器人将零件置于下件台),抓手(用于机器人搬运零件),自动岛基础建设部分,如围栏(是自动岛形成封闭区域)、安全扫描设备(保证操作工安全)等

软件系统。采用Robcad、CATIA等软件来建模,并进行机器人轨迹规划与运动仿真,模拟自动岛工作过程。

3 柔性化自动滚边岛平台

基于上述滚边岛构成分析,机器人及其控制系统、传感器及PLC控制系统以及辅助系统中的基建部分在硬件上是通用的,这些部分组成基础平台;生产不同零件时,区别在于各自程序、滚边胎膜系统、滚轮系统、上下件台及抓手各不相同,可以将不同程序存储在控制系统中,因此只要滚边胎膜、滚轮、抓手及上下件台做成可切换的即可实现基于前述基础平台的柔性化生产模式。

柔性切换方式的主要评价指标是方便性、快速性、准确性。为满足这些要求,上下件台、滚边下胎膜通过基座(如图)柔性的方式切换,滚边头、抓手、滚边上胎膜通过换枪盘切换,对应的切换机构如下图所示。基座柔性切换为平面对接式,采用吊装切换,方便快捷,精度在1mm左右;换枪盘属于标准设备,可直接购买,满足方便快速准确的要求。

由于基座共用、吊装切换,因此切换区域占地面积小,同时这种切换方式使得滚边岛共用资源比例大,减少投资因而成本低。零件切换时,这一整套相关的设备系统随之切换。

关于柔性化,包括两方面内容,一方面是零件种类柔性,即一个滚边岛可以完成多种零件的滚边;另一方面是工艺柔性,即一个滚边岛可以完成除滚边之外的其他工艺,如点焊、TOX焊等,工艺柔性正是本文章的创新点和亮点所在。

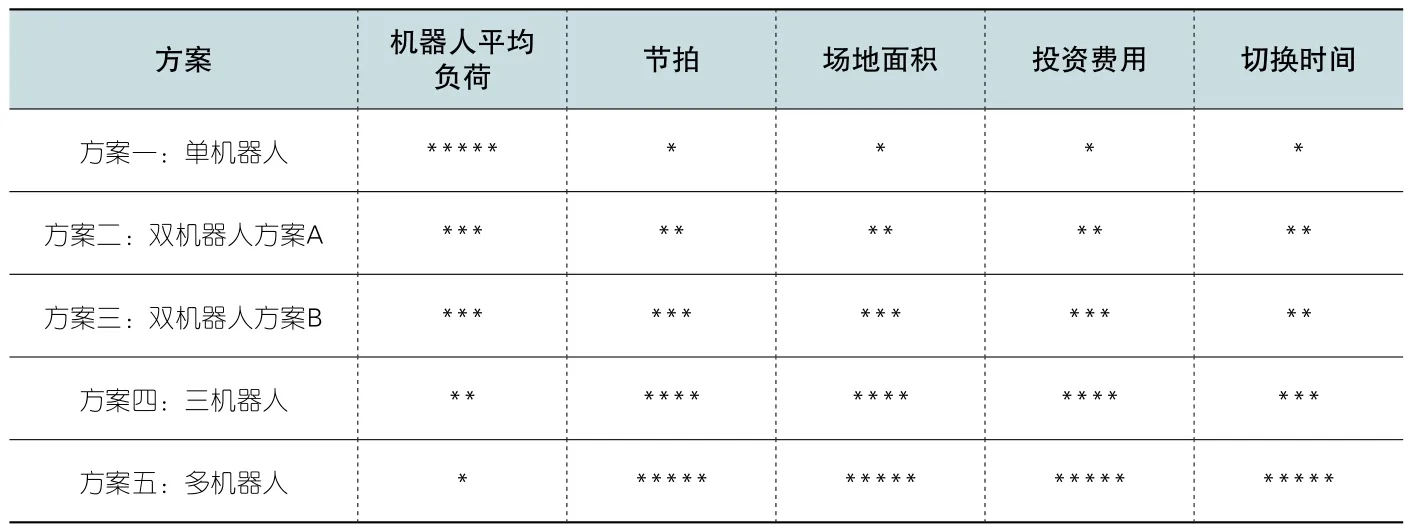

本文基于机器人数量设计了几种高柔性的滚边岛布局方案,通过工艺流程分析其节拍、场地、投资费用,阐明几种方案的优势劣势,以备根据实际需求情况进行选择。

方案一:单机器人方案

所述方案中,操作工上件之后,由单台机器人完成剩下所有相关工作,包括切换抓手抓取零件、切换上压膜进行压边、切换滚边头进行滚边、抓取零件进行其它工艺(如焊接),然后由操作工取走零件,进入下一个做件循环。

由于所有的工作均由一台机器人完成,而且从人工上件至机器人完成工作再到人工下件,所有工作均串联在一起,所以其节拍时间有所有的工位工作时间累加而来,因此节拍较低;但从布局结构来看,其结构简单、成本低、占用场地小(约60 ),特别适合多品种、每品种又很小批量的零件的柔性化生产。

方案二:双机器人方案A

相比方案一,方案二中增加一台机器人专门用于滚边,因为相比其他工位工种,滚边耗时较长,增加一台机器人进行工时平衡,从而提高节拍。其整体工艺流程与方案一类似。

虽然增加一台机器人,但是从人工上件至机器人完成工作再到人工下件,所有工作仍串联在一起,因此节拍有所提高;相比方案一,其结构稍复杂、成本略高、占用场地略大一点(约72 ),适合多品种、每品种又很小批量的、滚边工艺耗时长的零件柔性化生产。

方案三:双机器人方案B

相比方案二,方案三进行优化:将上件工位与下件工位进行独立,从而使得所有串行工作变得独立,其节拍工时不再累加而是由耗时最长的工位(即瓶颈工位)决定;同时调整两台机器人的分工,一台机器人进行上件和滚边,另一台机器人进行滚边、其他工艺和下件,从而使得工时更为平衡。

虽然只是将下件工位独立出来,但是工作却由串行变为独立并行,因此节拍可以大大提高;相比方案二,其结构类似、成本略高、占用场地稍增加(约86 ),适合多品种、每品种批量较大的、滚边工艺耗时较长的零件柔性化生产。

方案四:三机器人方案

相比方案三,方案四进行优化:将机器人滚边和其他工艺进一步独立,解决滚边耗时长或其他工艺耗时长的问题,从而实现工时平衡,提高节拍。一台机器人上件和滚边,一台机器人专门滚边,一台机器人专门进行其他工艺。

相比方案三,其结构变得复杂、成本增加、占用场地增加明显(约124 ),但是集成度增加,可以柔性更多其他工艺,适合多品种、每品种批量较大的、滚边工艺耗时较长/具有其他工艺且耗时长的零件柔性化生产。

方案五:多机器人方案

此方案仅作探究,引导滚边岛规划者进一步拓宽思路。

此方案融合滚边前的焊接或者其他工艺,优化为两台机器人专门用于滚边,使得工时更加平衡,节拍进一步提高,柔性程度进一步提高,相应的占地面积/布局复杂度/投资成本都会增加。

表1

4 基于上述平台的应用实例

双机器人方案B已应用于某工厂车间,以此为例进行节拍分析:假设有一台机器人进行滚边需要2分钟,滚边完成之后需要焊接10个焊点,基于这些条件进行工序排布,图为上件及滚边机器人R01工时分析图,其工时t1=155s;图为下件及滚边机器人R02工时分析图,其工时t2=180s;因此整个自动岛工时为t=180s,假设设备开动率OEE为85%,则节拍JPH=3600/t*OEE=3600/180*0.85=17。

5 结论与推广

本文探讨了一种新型的汽车滚边岛柔性化方式,不仅滚边工艺进行了柔性,同时可以兼容焊接等其他的工艺,从而使不同工艺加工的零件柔性在同一个岛进行生产成为可能。另外,本文设计了几种不同的滚边岛布局形式,从节拍、场地、投资成本等角度进行分析,可以根据具体应用实际进行选择。