FSC横向稳定杆设计及有限元分析

2018-06-18陈柯序周怡洁杨雳

陈柯序 周怡洁 杨雳

1.西华大学西华学院 四川省成都市 610039 2. 西华大学汽车与交通学院 四川省成都市 610039

1 引言

大学生方程式赛车(FSC)中常采用双横臂独立式悬架,特点是车质量轻,比功率大,在快速转向时两侧悬架发生不等量变形大,引起车身侧倾,会极大程度上影响赛车的弯中姿态和转向特性,此时需要横向稳定杆提供抑制车身侧倾的力矩,增加悬架的侧倾角刚度,以提升赛车的操稳性。

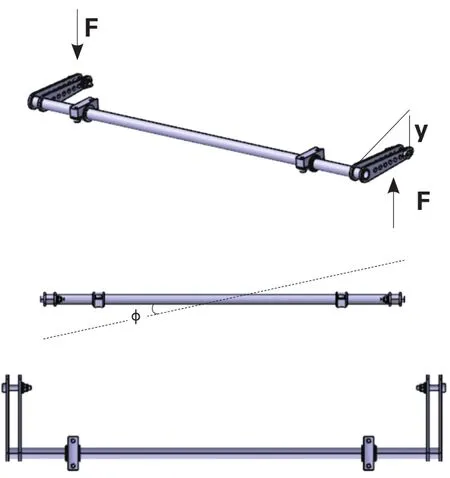

横向稳定杆(anti-roll bar),其固定在左右悬架的下臂。(其基本结构如图1)赛车在转弯时作用在车的滚动中心的离心力造成车身的侧倾,侧倾后,簧上质量加剧侧倾,导致赛车弯内轮和弯外轮的减震弹簧拉伸和压缩,载荷转移,造成横向稳定杆的杆身扭转,其利用杆身被扭转产生的反弹力来抑制车身侧倾。

设计横向稳定杆时,除了要考虑整车总的侧倾角刚度外,还应考虑前后悬架的侧倾角刚度之比。赛车设计中根据车手的驾驶习惯不同,常常会将前后悬都装上稳定杆,调节到略微转向过度(就个人驾驶习惯而言)。最理想的状态是把横向稳定杆所提供的侧倾角刚度控制在悬架的总侧倾角刚度的20%~50%之间。

图1 横向稳定杆位置布置

2 横向稳定杆侧倾刚度计算

汽车上悬架系统的稳定装置可以装与纵向,也可装与横向,对于二轴汽车,在前轴或是后轴加装需要经过具体的分析来匹配整车的性能[1]。在进行稳定装置的匹配过程之中,纵向的相对来说便于计算,而横向的稳定杆却相对较复杂一些。它必须由整车操稳性和车身的受力状况两大因素综合考虑决定。主要是通过对横向稳定杆的设计来控制前后轴角刚度K1和K2的分配关系[2]。换言之,控制前后角刚度的比值λ=K1/K2。

首先需要考虑的是一个合理的转向特性。车轴的偏离角的大小是与该车轴的角刚度成正比的。通过横向稳定杆来调整整车的角刚度在前后轴上的分配,可以改变前后轴的偏离角的大小。进而改变整车的转向特性趋势。但是,这仅仅是考虑了横向稳定杆的单一作用下的结果。实际中整车的转向特性是由多方面因素共同决定的,如轴荷分配、结构参数、轮胎材料等。所以,单单是横向稳定杆还不足以完全决定整车的转向特性,于是,为了解决这一问题,将横向稳定杆的刚度设计为可调式的结构,以便可以提供更多的选择,来满足不同车手的驾驶习惯,这对于后期的赛车调教颇为重要。

其次,当汽车过弯时,在侧向加速度的作用下,由于各轴质量的大小和重心高度不一致,悬架的布置也会有一定的差异,于是便导致了各轴所承受的力矩也就不一样。如果此时不能使在前后轴的侧倾力矩保持一致,那么,车身就会受到一个额外的附加力矩,这往往是我们不希望看到的。所以,为了保持车身在各轴处的侧倾角相等,那么整车的侧倾角刚度在各轴上的分配则必须保持相互对应的关系。

所以,横向稳定杆在整车上的安装是需要综合考虑的问题。当然,首先我们要解决的就是横向稳定杆刚度的计算问题。横向稳定杆的设计在达到所需性能的同时必须满足其强度要求。同时汽车设计愈来愈追求轻量化,这一源于赛车运动的概念具有着巨大的优势。越轻的重量,可以带来更好的操控性,加速性,同时亦会有出色的节油表现。所以稳定杆的设计也应该满足这一概念,保持轻量化理念。

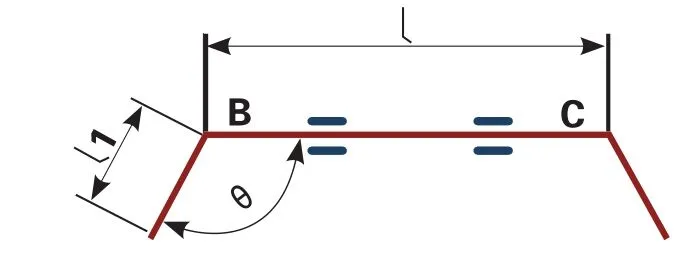

横向稳定杆实质上就是一根轴向扭动的弹簧机构[3],简化的结构形式如图2、图3所示。中部的两端一般通过橡胶衬套支撑在车架/车身上。

设横向稳定杆BC长度为l,AB长度为l1,AB与BC的夹角为θ。现在A点作用一垂直于纸面向里的大小为F的力,则在D处作用有一大小相等,方向相反的力F1。此时BC中点截面的扭转角为0。侧倾角刚度的计算公式为:

此次计算过程中忽略了横向稳定杆的弯曲过渡圆角以及橡胶衬套的弹性变形,对横向稳定杆侧倾角刚度的影响。同时,由于车身的侧倾角由于较小,故假定A、D两点为小变形状态[4]。

图2 横向稳定杆受力简图

图3 横向稳定杆模型简化图

则此时横向稳定杆的侧倾角刚度的侧倾角刚度计算公式[5]为:

其中:E为弹性模量;I为截面惯性矩;μ为泊松比。

观察公式不难发现,影响到横向稳定杆的侧倾角刚度的主要因素为:所选材料的弹性模量、泊松比、杆身长度、摆臂长度、截面极惯性矩(若为圆管,则为圆管的内外径)、杆身与摆臂的夹角等。

当横向稳定杆制造完成后,我们很难做到改变横向稳定杆的材料、杆身的长度以及夹角等影响因素。所以,为了实现横向稳定杆刚度的可调,常见的做法是通过改变摆臂l1的长度进而快速调整刚度的大小。

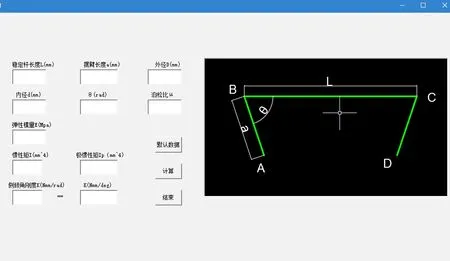

通过VB编程将公式做成程序(见附录),达到快速求解的目的。如图4所示。

进行设计时对横向稳定杆的寿命要求并没有民用车那么高,所以本次设计舍弃了国内常用的60Si2MnA材料,采用了4130空心钢管作为横向稳定杆的主体部分。橡胶衬套以其良好的隔振性能,具有所期望的弹性特性及衰减特性等优点,成为汽车悬架中不可缺少的重要元件。然而在横向稳定杆中,橡胶衬套会损失一部分能量,进而影响到横向稳定杆的侧倾角刚度,故选用了尼龙衬套代替橡胶衬套,减少这种能量损失,使上述的计算公式更加趋近于真实的值。两端摆臂则以45钢材料制成作为其传力元件。同时为使焊接方便,将θ的角度值定为90°。

图4 横向稳定杆侧倾刚度计算程序

设计的横向稳定杆需提供的侧倾角刚度为300.00Nmm/°,选取了横向稳定杆的主体钢管的长度l为500mm,通过V B程序快速计算出所需的关键尺寸:稳定杆长度l=500mm;摆臂长度l1=69.8mm;钢管外径D=16mm;钢管内径d=12mm;夹角θ=9 0°,计算出侧倾角刚度K=299.84Nmm/°

3 横向稳定杆有限元分析

3.1 三维模型的建立

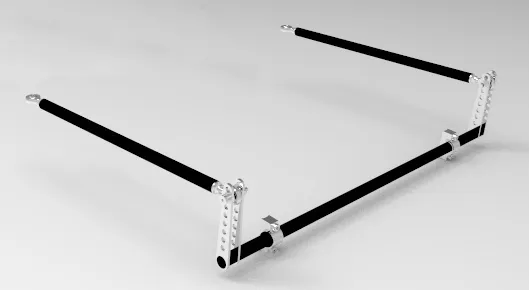

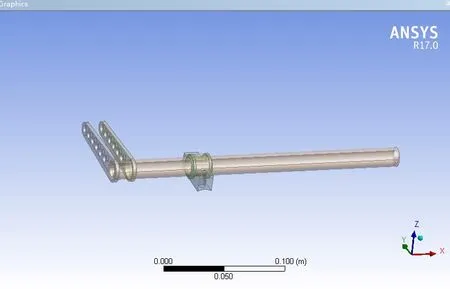

ANSYS具有完善的数据接口,能与绝大部分计算机辅助软件实现数据的共享和交换,如SOLIDWORKS,CATIA等。根据上述选取的零件尺寸,对横向稳定杆在CATIA之中进行三维实体建模。然后在导入ANSYS之中转化为有限元模型,完成有限元分析的前处理中的第一步。三维模型渲染如图5所示。

由于横向稳定杆两侧完全对称,为相对独立的元件,故在ANSYS Geometry中将此结构简化为一半,同时也可以减小网格划分的数量,缩短求解时间,如图6所示。

图5 横向稳定杆三维模型渲染图

图6 横向稳定杆ANSYS分析简化模型

3.2 材料参数

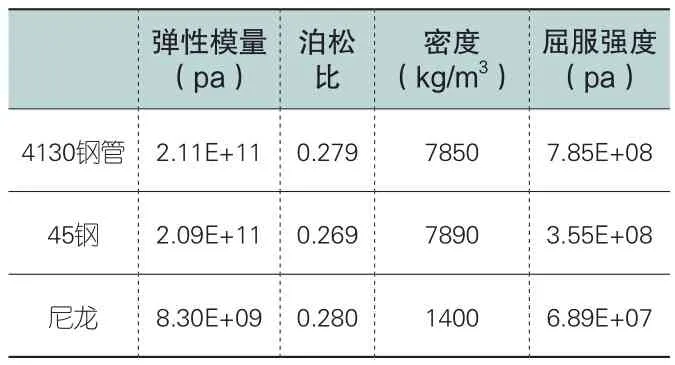

ANSYS的材料库可以快速的添加自己所需的材料,经过查表,获取到所需的具体材料参数如下:

弹性模量(pa)泊松比密度(kg/m3)屈服强度(pa)4130钢管 2.11E+11 0.279 7850 7.85E+08 45钢 2.09E+11 0.269 7890 3.55E+08尼龙 8.30E+09 0.280 1400 6.89E+07

3.3 网格划分

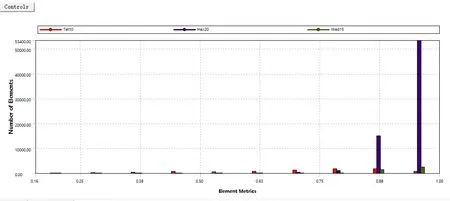

网格划分的主要目的是对横向稳定杆模型实现离散化,将需要求解得出精确结论的地方划分为适当数量的单元。当划分的单元数量较多时,会需要更多的计算时间,过少会导致结果失真,所以需要适度把控网格数量与计算精度之间的关系。我们可以选择在需要关注的结构处划分更加细致的网格,而不必要的地方则进行略微粗糙的网格划分。

汽车横向稳定杆的结构比较简单,采用实体单元自动划分网格[6]。将横向稳定杆的摆臂部分的网格大小划分为0.5mm,杆身部分的钢管为1mm,而其余部分则将网格大小控制为2mm。划分方法全部为Automatic。

最终网格划分的结果为Nodes数为375404,Elements数81307,在Element Quality中查看网格的划分质量:最小值为0.1555,最大值为0.99999,平均值为0.93249.结果如图7。网格的质量完全符合所需要的分析要求。

图7 ANSYS网格划分质量图

3.4 静力学分析

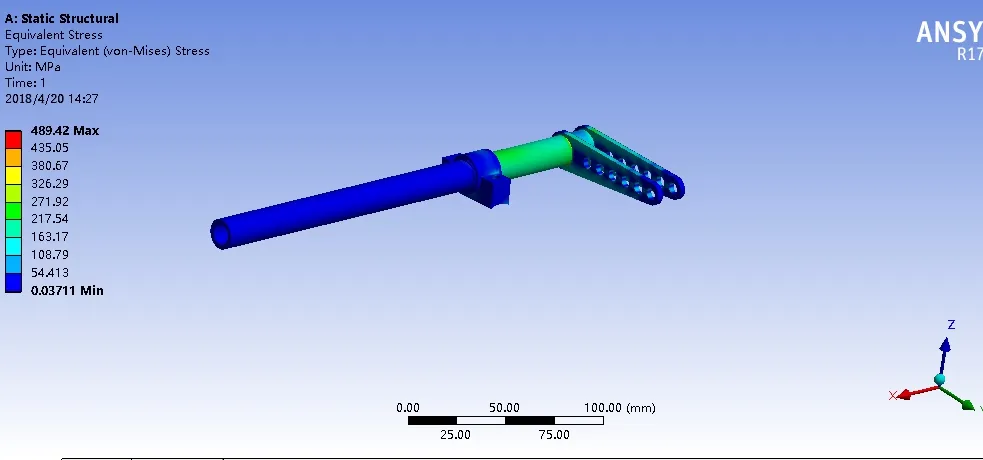

经过分析,对横向稳定杆施加载荷。经推杆传递至摆臂的力为830N左右,实际施加时将力放大为900N,作用于摆臂上最远处的孔内。横向稳定杆在杆身中间截面的扭转角为0°,故在此截面施加一固定约束。横向稳定杆安装座部分焊接在车架处同样施加一固定约束。然后对横向稳定杆做静力学分析,得到稳定杆的应力云图。结果如图8所示。

由图所示,最大应力出现在横向稳定杆杆身和摆臂的连接处,最大应力为489.42Mpa,4130钢管的屈服强度为785Mpa,远远小于此屈服强度值。摆臂上最大应力大约在220Mpa,45钢的屈服强度为355Mpa,同样是小于此值,所以该横向稳定杆的设计能够满足其强度要求。

图8 横向稳定杆应力云图

4 结语

对于具体的汽车来说,是否需要增加横向稳定装置,主要还是要看整车的角刚度是否够大。当选取了较小的弹簧刚度时,则可以添加横向稳定杆以弥补整车的总角刚度。

在计算横向稳定杆的侧倾角刚度时,忽略了衬套的弹性变形对横向稳定杆的侧倾角刚度的影响,在追求一个比较准确的值时,此部分能量损失是应当被计算的。本次设计选取了横向稳定杆的一种最简单布置形式,使计算过程趋向简单。

横向稳定杆在悬架中的安装应尽量安装在车轴的正上方,以避免使车轴受到额外的附加载荷。同时,由于悬架部件是相对于车身为运动状态,应当对横向稳定杆进行运动干涉的检查,在设计之后,需要进行横向稳定杆轨迹的校核。