四轮定位设备一致性控制改进

2018-06-18黄永毅蒋玲丽周浩浩

黄永毅 蒋玲丽 周浩浩

上汽通用五菱汽车股份有限公司 广西柳州市 545007

1 引言

四轮定位作为整车检测线的关键工艺,通过设备自动测量车辆定位参数和检验员手动调整确保整车定位参数符合工艺要求,是汽车保持稳定的直线行驶和转向良好,不出现跑偏和转向机件磨损的保障。主要测试项目有:前/后轮前束、前/后轮外倾角、前/后轮外倾差、方向盘转角。

因大多数主机厂有多套四轮定位设备,不同产线设备一致性控制是重点。由于整车产量高,设备使用频次高(100%检测),实际检测过程受激光头的位置偏移、对中机构、转鼓平面度等对测量结果影响较大,因此单一设备的测量精度和重复性保证是整车定位参数检测的基础。

鉴于四轮定位对整车直线行驶、转向的重要性,实际生产过程如何控制设备的测量精度、一致性、重复性是整个四轮定位测量系统的关键,本文结合实际问题案例进行调查分析,针对进一步提升四轮定位设备测量精度和一致性控制能力,提出相关解决方案。

2 四轮定位不同产线一致性超差案例

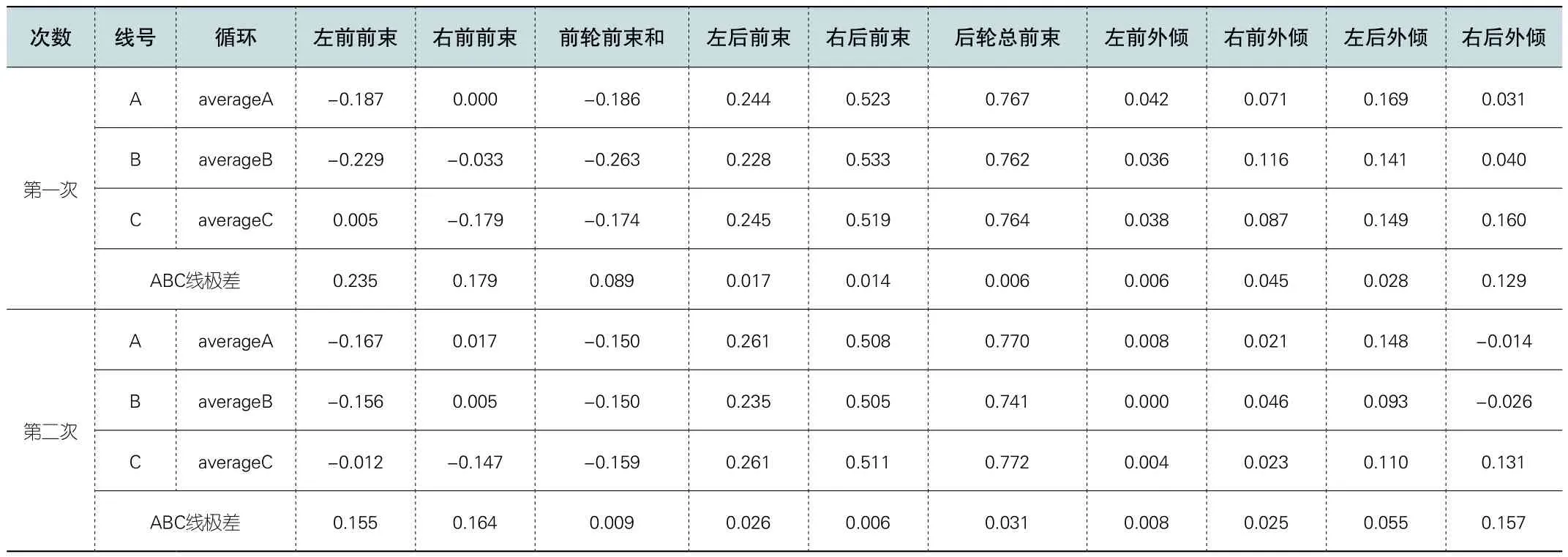

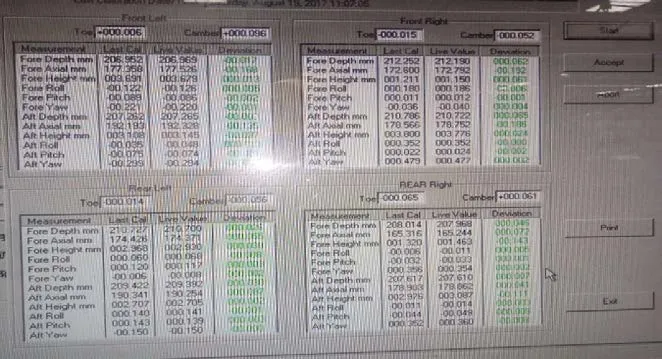

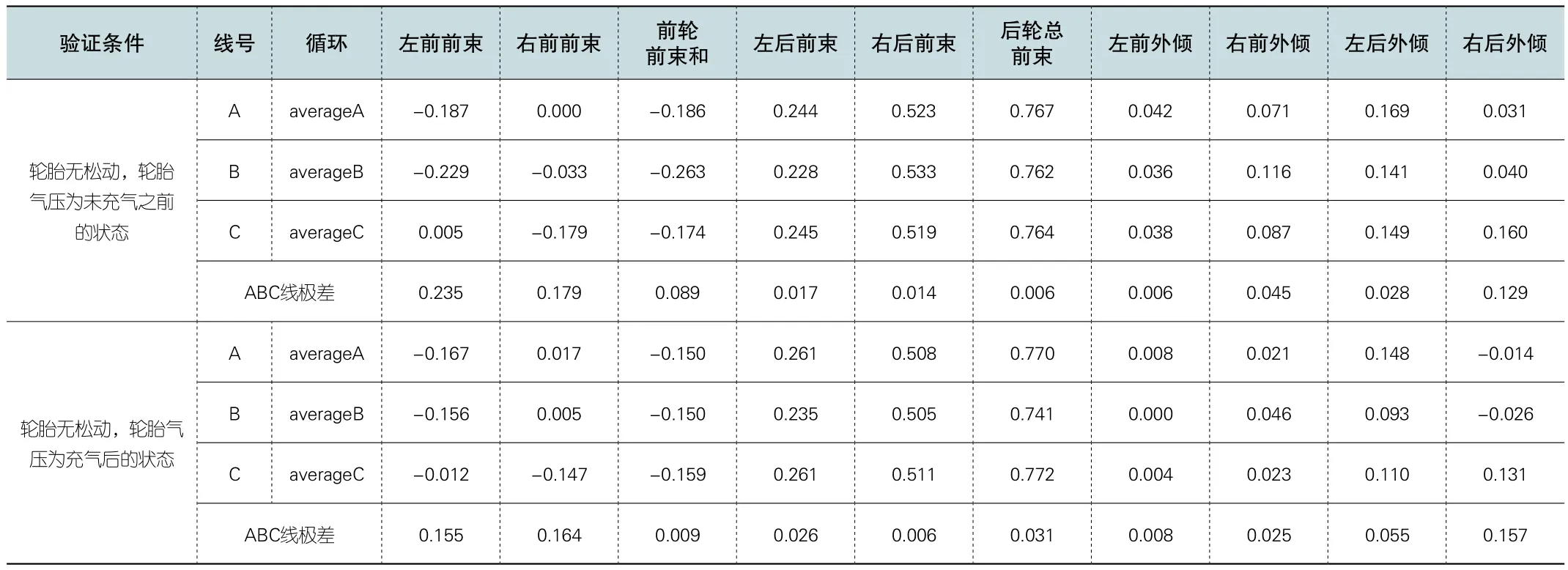

2017年7月应用Rolling Master对3条四轮定位产线一致性验证,验证结果见(表1),其中左前轮前束、右前轮前束、右后外倾角一致性超差,设备一致性控制要求:±0.1°。

3 设备一致性超差问题原因分析调查

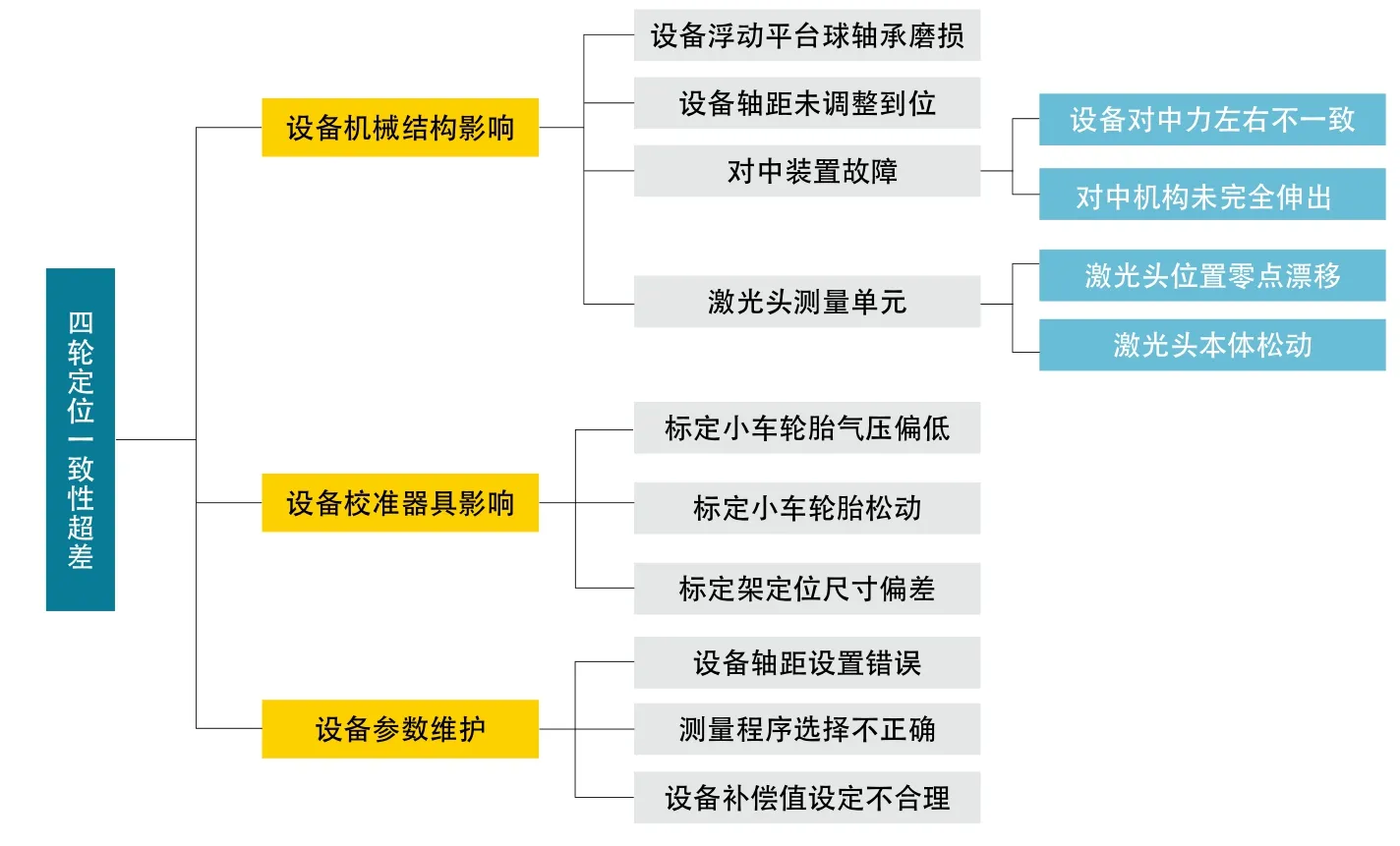

3.1 采用树图对四轮定位一致性超差原因分析,见图1

结论:用树图分析出影响四轮定位设备一致性的因素12项。

表1 四轮定位设备一致性验证结果

图1

2.2 原因调查确认

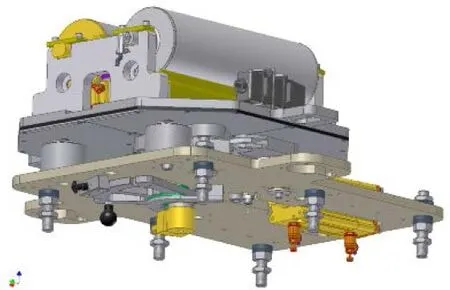

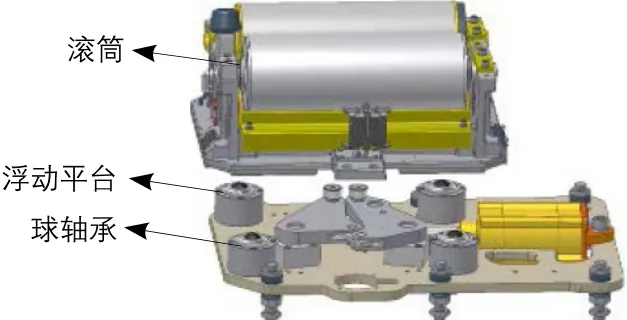

原因1:设备浮动平台球形轴承磨损

检查方法:释放设备滚筒,轻轻转动滚筒,目视查看平台球形轴承有无磨损。

图2 设备浮动平台球轴承检查

图3 设备浮动机构分解图

检查结果:球轴承与浮动平台面充分接触,缝隙小于0.05mm,且能正常动作,表面无磨损。

原因2:设备轴距未调整到位

检查方法:用卷尺测量轴距调整到位后,设备实际轴距与传感器显示的轴距是否一致,见表2。

检查结果:目视检查软件界面传感器显示与用卷尺测量轴距一致。

原因3:设备对中力左右不一致

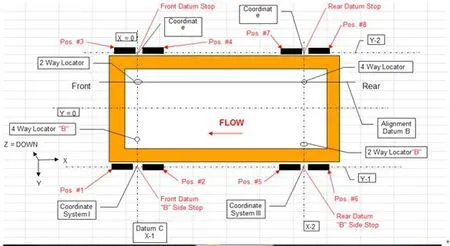

检查方法:设备对中气压在0.4~0.6Mpa,调整设备对中机构钢丝绳的紧固,标定小车验证。

图4 卷尺测量设备调整到位后的轴距

图5 目视检查软件界面显示的轴距的位置

检查结果:设备对中气压均在0.5Mpa,手动调整对中机构钢丝紧固,验证发现对测量结果无影响(表3)。

图6 设备对中气压检查

表2

图7 设备对中机构钢丝紧固程度验证

原因4:设备对中机构未完全伸出

检查方法:将静态标定架放置在设备标定定位销中,手动操作对中机构伸出,查看对中杆滚轮是否能够接触到标定架对中方块。

检查结果:设备对中机构能够完成伸出,与对中方块完全接触,正常对中。

图8 设备标定架放置

图9 设备对中机构是否伸出确认

原因5:设备激光头位置零点漂移

检查方法:用静态标定架对各设备进行标定,查看设备各定位参数零点是否有偏移。

检查结果:设备各定位参数测量准确,无零点漂移。

图10 检查各基准点零点偏移验证

原因6:设备激光头本体松动

检查方法:用内六角确认各激光头固定螺栓紧固,用手晃动激光头是否晃动,目视检查激光头相机镜片干净无污垢脏污。

检查结果:激光头固定螺栓紧固,无松动,激光头相机镜片干净无污垢。

图11 激光头固定螺栓紧固检查

图12 激光头相机镜片干净度检查

原因7:Rolling Master小车轮胎松动

检查方法:用扳手检查各轮胎螺栓紧固,用力左右晃动轮胎无明显旷动,用手轻转轮胎正常转动无异常。

检查结果:Rolling Master小车螺栓紧固,轮胎无松动,符合测试要求。

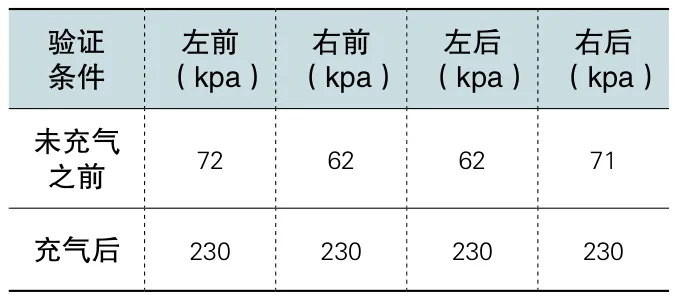

原因8:Rolling Master小车轮胎气压偏低或偏高。

检查方法:用充气筒给4轮充气,并用标准轮胎气压表测试4轮轮胎气压,气压标准230kpa。

检查结果:轮胎气压已确认为230kpa(见表3),符合测试要求。

图13 气压表测量轮胎气压

表3 标定小车轮胎气压测量结果

验证结论:Rolling Master小车轮胎气压不是引起该一致性超差的根本原因。

原因9:设备检测参数设置错误

检查方法:打开测量程序,查看检测参数设置是否正确。

检查结果:设备程序选择正确,检测参数(轴距、齿轮比等)设置正确。

原因10:设备标定架定位尺寸偏差

检查方法:CMM测量标定架各定位尺寸。

图14 四轮定位标定架各定位尺寸测量

图15 四轮定位各测点测量结果

检查结果:各定位尺寸无超差。

原因11:设备补偿参数设置

检查方法:对设备有补偿值、取消补偿值、修正补偿值进行验证。

检查结果:设备补偿值影响一致性验证结果(表5)。

验证结论:设备补偿值差异是导致设备一致性超差的根本原因。

4 制定对策措施

根据ABC产线Rolling Master一致性验证结果,将C线设备左右前轮前束补偿值变更为-00.08,+00.08;取消各产线设备右后外倾补偿值,即将补偿值置为0。

5 措施实施验证

为确保设备补偿值修正对整个四轮定位测量系统的影响,小组采用SPC工具Mintab制作设备参数调整前后各车型批量车辆数据的正态分布,通过比对分布图样本均值,Cpk(过程能力),PPM(不良率比例),将风险降到最低。

结论:取消ABC线后轮外倾角补偿值各车型的CPK无降低,状态良好,PPM(不良率比例)无升高趋势。调整C线前轮前束补偿值各车型的PPM(不良率比例)呈升高趋势,影响车辆前轮前束的调整量。

表4 Rolling Master小车影响验证结果

表5 设备补偿值对一致性结果验证

表6 Rolling Master验证数据

6 措施实施后数据收集

验证结果:Rolling Master验证3条产线设备一致性在±0.1°内,符合要求。经实车验证3条线产线设备一致性在±0.1°内,符合要求。

7 结语

通过不同产线四轮定位一致性超差案例解决过程,对四轮定位设备一致性控制有以下改进:

(1)设备机械结构、设备验证/校准器具、设备参数维护是设备一致性控制的3个方面,其中设备内部机械结构需通过维修PM保养定期检查,外部机械结构可通过操作员工TPM点检实现。设备验证/标准器具标定小车(Rolling Master)为刚性结构,不易变形,用于四轮定位设备EV验证,但需对其动作部件如胎压、轮胎紧固螺钉定期进行检查;标定架为设备零点校验的重要器具,需对各基准点的CMM尺寸变化进行定期测量,并将相关的变化尺寸输入到设备测量参数中。设备参数维护主要有轴距、测量程序、设备补偿值,应对其进行定期检查确认,涉及变化点时应做好跟踪记录和备份。

(2)设备EV测试由设备程序自动测量,不涉及人员操作能直接反映各设备测量精度及设备一致性差异,应制定相应的作业计划,验证过程标准文件,验证数据分析模板,定期实施验证,跟踪各检测项变化趋势。

(3)实际四轮定位检测过程中,因涉及方向盘摆正器及人员操作,在实际生产设备一致性控制中还需进行实车一致性验证,验证过程需重点关注方向盘摆正器对前轮前束的影响,即设备启动后转动方向盘查看前轮前束应有变化。

(4)实车一致性验证过程发现的设备数据采集不稳定结束测试而导致的一致性组内数据偏差较大问题,对四轮定位操作明确要求:待测量数据稳定后开始调整车辆定位参数,车辆调整合格待测量数据稳定后再按结束按钮。

(5)设备参数调整对整车四轮定位合格率影响较大,应用质量SPC工具Mintab制作设备参数调整前后批量数据的正态分布,通过比对样本均值,Cpk(过程能力),PPM(不良率比例)评估参数调整对整个四轮定位测量系统的影响,有效降低风险。