电动车2AT变速箱壳体拓扑优化与改进设计

2018-06-18金阳

金阳

唐山爱信齿轮有限责任公司 河北省唐山市 064000

1 引言

变速箱的性能直接关系到汽车动力总成的性能及车辆运行情况,变速器主要包含齿轮传动系统及壳体,壳体支撑着传动系统的运行,是变速器总成的关键零部件,设计过程中对其强度、模态及散热性要求非常高。由于汽车变速器是随车移动,变速箱质量越轻汽车越省油,体积越小,越有利于汽车动力总成的空间布置。由于汽车在运行的过程中涉及到地面坡度,车辆承载的变化,壳体结构强度要安全可靠,避免因受突变载荷出现壳体破坏的情况,因此,变速箱的设计过程非常复杂,本文利用拓扑优化技术对变速箱壳体进行改进设计,从提高壳体的强度,壳体轻量化及提高结构安全性等目标入手,对初始结构进行静力分析及模态分析,再进行静动态联合拓扑优化分析得到优化结果,在兼顾加工工艺及安装工艺的前提下对壳体结构进行优化,最后对优化后的结构进行静力和模态分析,结果显示优化后的结构强度及刚度有明显提高,壳体质量减轻。

2 壳体有限元模型的建立

2.1 有限元模型

变速器壳体由内壳体、中壳体及外壳体3部分组成,各部分之间用螺栓连接,几何结构比较复杂。壳体材料ADC12铝合金,密度ρ=2.823g/cm3、弹性模量E=7.5×107Pa、泊松比μ=0.27、抗拉强度228MPa、屈服强度154MPa。网格划分时采用一阶四面体单元,有限元模型共分为22401个实体单元。约束和载荷通过建立刚性单元来定义,在电机端螺栓孔及壳体外圈螺栓孔建立rbe2刚性单元模拟联接关系,箱体模型通过12个rbe2刚性单元连接内外壳体和中壳体,6个rbe2刚性单元约束变速箱箱体;轴承座处建立rbe3刚性单元来模拟载荷,共建立5个rbe3刚性单元。

2.2 壳体约束和载荷情况

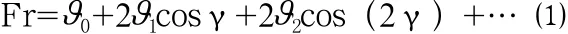

电动汽车变速器只有一挡和二挡两个挡位,速度越低可输出的扭矩越大,将一挡的工况作为轴承座处载荷最大的工况。滚动轴承径向载荷 Fr的计算公式为:

γ-为滚动体之间的夹角,°。

当轴承游隙为零轴承的接触角为零时,忽略转速所引起的离心力的作用下,公式⑴可简化为

Z-滚动体的数目,个。

滚动体承受的接触力集中在滚动体接触线与竖直方向之间夹角大于120°的范围内,超过这个角度区域接触力将急剧减小,实际运行中每个滚动体承受的接触力不同,为了便于分析,将滚动体承受的接触力简化为120度范围内的均布力,模拟轴承单元的受力情况,单元受力大小可通过滚动体承受接触力除以单元数量计算。轴承座中心孔处施加轴向力,与轴承的接触面上施加径向力,壳体电机端螺栓自由度全部约束。

3 变速箱壳体静力分析与模态分析

3.1 壳体静力学计算

变速箱为两级三轴减速,一挡工况时,齿轮受力最大,输入轴最大扭矩为 70 N*m,齿轮端部轴承选用SKF深沟球轴承,预期寿命取为36500h。通过SKF官网计算方法得到各轴轴向力:一轴右端轴承轴向力1080N;二轴右端轴承轴向力1040N;二轴左端轴承轴向力1590N;三轴右端轴承轴向力1420N;在有限元分析软件OptiStruct中求解,得到壳体的位移云图1(a)及应力云图1(b).探测得到壳体最大位移0.403mm,最大应力131.3MPa。

3.2 变速箱壳体模态分析

由于发动机输入变速箱的转速较高,为了避免壳体发生共振,需要对壳体进行模态分析,求解得到第一阶模态频率为465Hz,壳体振型表现为壳体绕Z轴的弯曲变形,根据一阶模态振型图得到最大值出现在内壳体端部。

图1 壳体位移及应力云图

4 速箱壳体拓扑优化

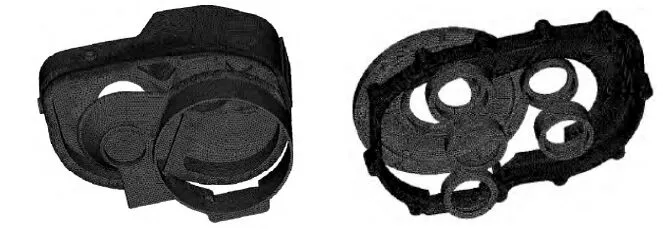

4.1 拓扑优化模型的建立

基于SIMP理论的拓扑优化设计是轻量化设计和性能优化设计中常用的设计方法。它以插值的形式表现材料密度,单元的材料密度值范围是0~1,优化过程的设计变量是设计区域单元的相对密度,以整个壳体结构的单元位移、最大应力、总质量、体积比及固有频率为约束来建立结构的优化模型。以最小组合应变能为优化目标。

建立壳体结构的拓扑优化模型时需要定义约束条件、优化空间、设计变量(设计区域的材料相对密度值)、优化参数(应力、位移、一阶固有频率、体积比)及目标函数(静动态组合应变能)等。如图2所示,优化空间主要包括中间壳体支架和内壳体去除电机端隔板和轴承座部分及外壳体去除轴承座和螺栓孔支架的主要部分。非设计区域包括外圈与rbe2单元相连的支撑区域及5个承受轴向及径向力的轴承座区域。

采用静动态联合的方法进行箱体拓扑优化分析。静态分析时将一挡工况下的最大位移及最大应力下的节点作为约束条件,全局应力约束上限设置为120MPa;动态分析时以模态分析的一阶频率作为约束条件。体积比约束上限定为0.8。

4.2 壳体优化及分析

图2 拓扑优化模型

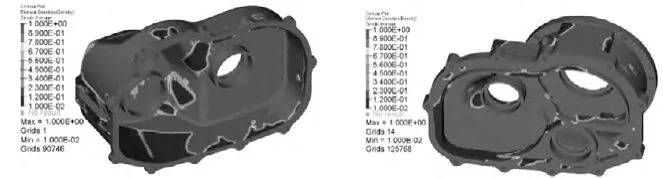

在OptiStruct中求解得到约束变量及目标函数随迭代次数变化的曲线图。随着迭代次数增加,计算迭代14次后约束变量和目标函数都得到收敛,收敛后得到组合应变能为1200kJ,一阶模态频率为534Hz,节点475位移为0.47mm。箱体拓扑优化后整个壳体材料密度分布如图3所示。可以去除的材料表示为深色,要保留下来的材料为淡色部分,其他部分为中间密度的材料。拓扑优化为设计变速箱壳体结构提供一个参考,实际设计应该结合其他因素综合考虑。

图3 壳体材料密度分布云图

5 变速箱壳体优化设计

拓扑优化后的材料密度分布对结构的改进有一定的指导作用,从外壳体材料密度分布云图看出,壳体结构出现多处材料空洞,壳体结构不完整。壳体改进的过程中需要兼顾装配条件及制造工艺,在保持结构完整性的前提下提高结构性能。结合外壳体材料密度分布云图、外壳体位移云图及应力云图可以看出,轴承座区域应力及变形较大,需要重点优化轴承座区域。主要包括如下内容:

(1)为提高轴承座区域的强度和刚度,将轴承座整体嵌入到外壳体内,并在外圈布置增加强筋。

(2)提高外壳体结构强度,提高变速箱壳体的振动频率,通过增加三个带有螺纹孔的柱体结构增加外壳体部分的螺栓连接数量,提高结构的稳定性及整个箱体的刚度。

(3)从材料密度分布云图看出中壳体部分大部分区域都有去除材料的地方,在考虑到铸造工艺及加工工艺及装配工艺的前提下,将中壳体和内壳体合为一个整体结构,减少螺栓连接处的厚度,有利于缩减材料及提高中间壳体的刚度和强度。增加中间壳体轴承座连接支架处的面积,减小支架的厚度,并在轴承座周围布置加强筋;在轴承座上方圆孔旁边增加连接口,便于外壳体轴承的安装和拆卸;在内壳体差速器端轴承座周围布置加强筋,提高差速器端的刚度及振动频率。壳体壁厚要均匀,减少铸造缺陷,连接螺栓要均匀分布,保证其密封的均匀性。

6 结语

改进的壳变速箱分体模型包括内外壳体两个部分,静力学分析结果显示,在一挡工况下,内壳体轴承座加强筋处最大等效应力约为75.35 MPa,最大应力降低约40%。安全系数为3,符合变速器壳体强度要求;最大位移为0.155,降低60%,结构刚度明显提高;结构模态分析结果显示,壳体结构第一阶模态值为830Hz。频率提高80%,有效的避开了电机共振敏感区。改进后的模型质量降低为原来的70%,降低制造成本,降低电动车能耗,有效提高了电动车的市场竞争力。