传动系统对车身激励引起轰鸣声的机理分析与控制

2018-06-18刘志鹏陈圆意

刘志鹏 陈圆意

安徽江淮汽车股份有限公司技术中心 安徽省合肥市 230009

1 引言

本文以某车型为例,详细说明了传动轴系对车内轰鸣声的影响,采用传动系统模态测试分析、车身及底盘ODS测试分析、NTF测试分析等方法,确定了车内轰鸣声产生的激励源和传递路径,最终通过结构模态移频、传递路径特性优化、传递路径振动衰减等优化方案,使该车型传动轴系引起的车内轰鸣声问题得以解决。

2 传动轴系激励引起车内振动分析

2.1 轰鸣声产生机理及分类

汽车的驾驶室构成封闭的空腔,形成了一个声学系统。轰鸣声属于中低频噪声,根据主要噪声振动源的激励方式不同,轰鸣声可以分为几种:发动机怠速轰鸣声,主要考虑范围为20Hz到35Hz内,是由发动机的点火激励引起的;排气系统轰鸣声,主要范围在20Hz到200Hz,是有排气系统壳体共振引起的;路面激励轰鸣声,主要范围在20Hz到200Hz,是由路面激励悬架系统传递到车身或者是轮胎辐射声引起的。传动轴系轰鸣声,主要范围在20Hz到300Hz,是有传动轴系振动引起。

2.2 传动轴系激励引起车身振动分析

传动轴系统产生的轰鸣声,主要是通过结构传播。传递路径是由传动轴系的振动激励通过后桥传递给底盘悬架系统,再由底盘悬架系统通过接附点传递给车身,车身再把响应反馈给驾驶室内的乘员。传动轴系的振源根据形成方式不同,导致共振频率不同。由旋转件的不平衡量引发共振,频率一般处于30Hz到80Hz的区间内。由传动轴系的弯振引起的振动,范围一般在60Hz到300Hz。悬架系统作为弹性元件连接传动轴系与车身,激励源的能量在传递过程中,一般会得到较大的衰减。但是当这些系统的模态频率发生耦合时,就会产生共振,传递到车身的能量会放大,在驾驶室内形成轰鸣声。

3 传递路径分析理论

任何一个噪声与振动系统都可以用激励源—传递路径—响应点这个模型来表示。

振动源的激励通过传递路径的衰减后到达响应点。为分析和控制响应点的振动,可以从三个方面考虑:首先是减小激励源的激励能量,其次是在改变传递路径的特性,切断或衰减振动,最后是改变响应点的参数,减小或吸收振动能量。

4 案例分析

4.1 问题描述

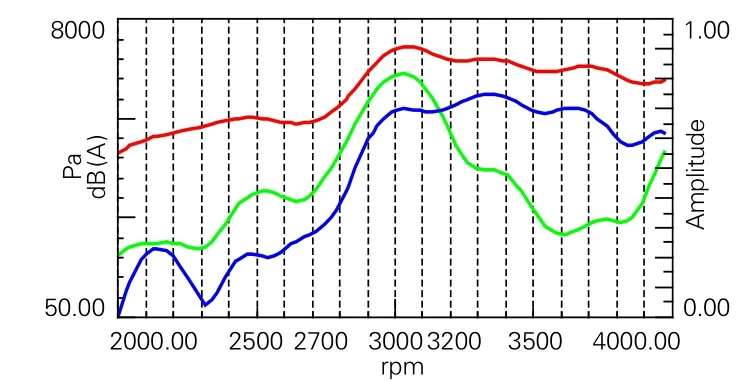

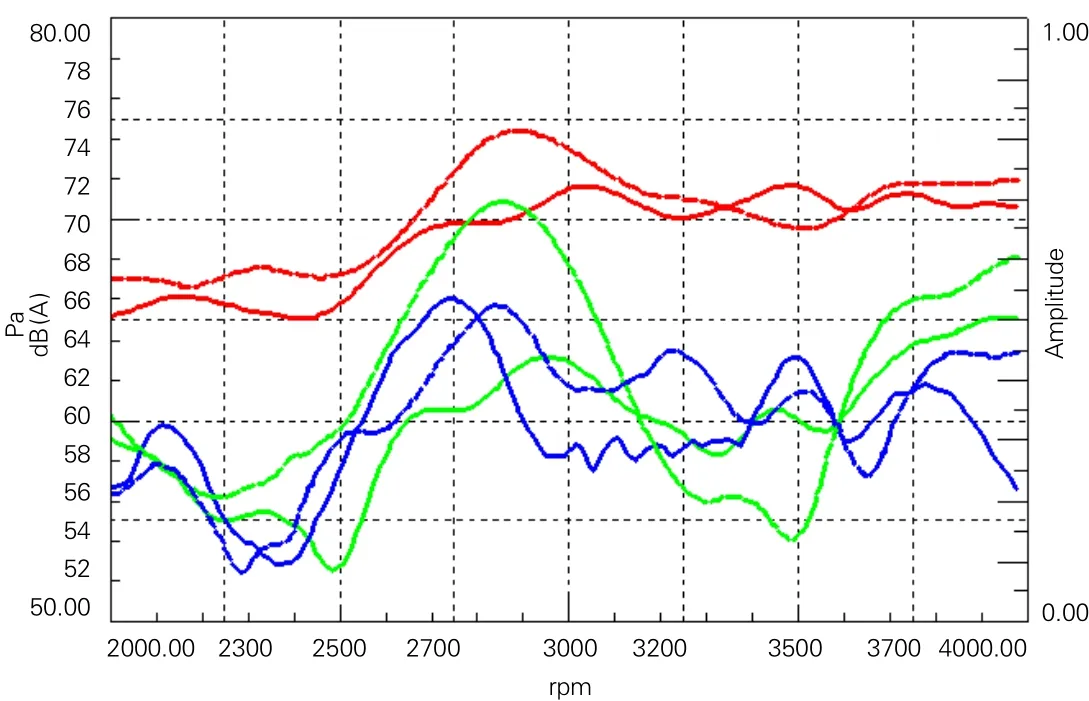

某款轻客车型在发动机转速达到2800~3000rpm区间时,车内主观感受到很强的轰鸣声。利用LMS设备进行了3档全油门加速(3-WOT)车内噪声数据测试。测试结果见图1和图2所示。

从图1的噪声曲线图上可以清晰发现,发动机转速在3000rpm左右,车内噪声产生了4dB(A)左右的波动,形成了峰值,此噪声特性易给人轰鸣声的感受,测试结果与主观评价相符。

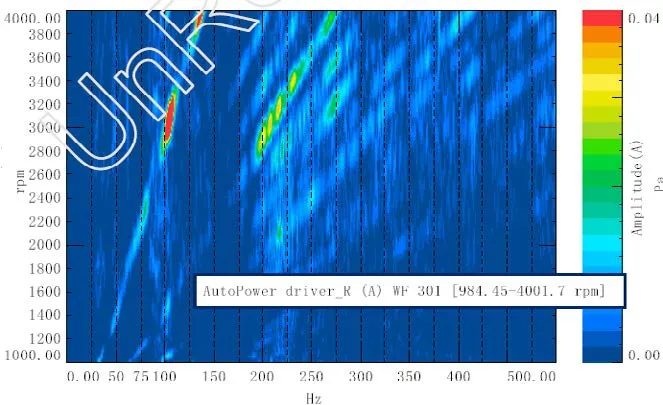

从图2的瀑布图中可以看出:影响3000rpm轰鸣声主要来自2阶与4阶激励,此外,200~230Hz共振峰值对车内总声级水平也存在较明显影响。

图1 3-WOT车内噪声overall曲线图

图2 3-WOT车内噪声color map 图

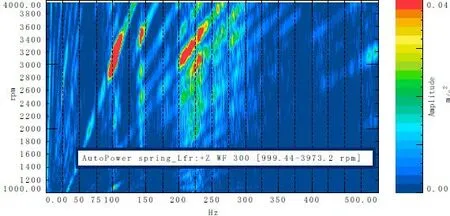

图3 左后悬架振动谱

4.2 振源及传递路径分析

对底盘与车身的接附点振动情况进行监测,可以看出左后悬架振动谱与车内噪声谱的趋势非常一致,如图3所示。可以判断出左后悬架与车身的连接点是传动系振动的主要传递路径,并且100Hz、200Hz和231Hz的共振是引起车内轰鸣声的主要因素。可以判定车内3000rpm的轰鸣声是由传动轴的弯振模态、前传动轴弯曲模态和后桥的弯曲模态叠加后形成振源,而后通过悬架传递到车身,引起车内轰鸣声[2]。

在200Hz和231Hz的共振频率下,对应的车身主要表现为顶棚的大幅扇动及车身左、右侧围的振动。车身钣金的大幅振动对车内轰鸣声有着放大的效果[3]。

4.3 优化方案确定及效果验证

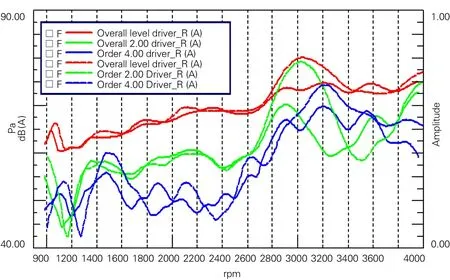

根据以上内容,已经确定传动轴系的振动通过左后悬架传递到车身,引起车身壁板的共振。因此,可以制定三套方案用于消除车内轰鸣声。第一套方案是控制振源,通过改变前传动轴的结构特性(改变质量或刚度)进行移频[4],或者是在后桥桥壳两侧增焊加强筋来提高刚度进而改变后桥模态,验证效果见图4。第二套方案是改变传递路径,通过调整后钢板弹簧的刚度,来改变传递特性,验证效果见图5。第三套方案是在车身壁板处增加增强垫,但对于200Hz频率以上的振动,增强垫对刚度的提升效果已经不明显。

图4 增焊加强筋后车内overall曲线

图5 板簧提高刚度车内overall曲线

考虑各方案的工艺水平和实施难易度,前传动轴的结构特性变化(轴颈、壁厚等)涉及到传动轴的尺寸系列问题,而后桥桥壳增加加强筋会影响到通过性。所以采用第二方案,即通过板簧刚度调整来改变传递特性的方案。

5 结语

(1)通过本文的案例的分析验证,可以得出在200Hz以上的激振源引发车内轰鸣声的原因。此类问题已经不是低频状况下的声腔模态耦合引起,而是来自传动轴系的激励通过传递路径传递到车身后,强迫车身壁板振动,从而引发车内轰鸣声,引起人耳不适。

(2)关注车身的局部模态,在200Hz以上,车身模态非常密集。当激励力较大,且振动频率达到200Hz以上时,容易引起强迫振动。因此关注车身的局部模态和钣金动刚度,是非常重要的。