循环流化床锅炉SNCR反应机理与脱硝特性数值模拟

2018-06-15李明磊张海龙杨明强

李明磊,张海龙,杨明强

(1.苏州西热节能环保技术有限公司,江苏 苏州 215163;2.西安热工研究院有限公司,陕西 西安 710054;3.华能山西低碳技术有限责任公司,山西 太原 030000)

0 引 言

循环流化床(CFB)是一种新型的清洁燃烧技术,CFB锅炉具有燃料适应性好、负荷调节范围宽、燃烧温度低、空气分级送入等特性[1]。CFB锅炉较低的燃烧温度能有效抑制NOx生成,但随着国家最新标准的实施,绝大部分现有或新建的循环流化床锅炉的NOx排放浓度已经不能满足排放标准要求,因此需要额外采取有效措施控制NOx的生成[2]。CFB锅炉的燃烧温度在SNCR温度窗口范围内,而且整个循环回路内温度相对稳定,NOx初始生成浓度低,不需要较高的脱硝效率就能达到排放要求。而且其特有的旋风分离器结构,为SNCR反应提供了合适的反应空间和足够的反应时间。因此,CFB锅炉非常适合采用SNCR技术控制NOx排放浓度[3-4]。

计算流体力学软件(CFD)是数值模拟研究SNCR脱硝系统的一种重要方法。Shin等[5]对某台40 t/h燃烧重油的工业锅炉进行CFD模拟,主要研究喷射液滴直径,喷射位置和还原剂用量对SNCR反应的影响,结果表明对于小尺寸的工业锅炉,提高喷射速度和喷射粒径可以提高脱硝效率。李竞岌等[6]利用Fluent软件对某185 t/h CFB锅炉分离器及尾部烟道流场进行性能优化模拟,并根据结果设计了相应的SNCR烟气脱硝系统。

目前,对于循环流化床SNCR的数值模拟主要集中在对脱硝效率影响因素的研究,对于脱硝反应机理的模拟较少,由于反应机理是影响模拟结果精确度的决定性因素,本文利用Chemkin软件对复杂机理与两步简化机理进行了模拟,并利用Fluent软件,对某台130 t/h循环流化床锅炉脱硝特性进行了研究。

1 SNCR反应简化机理

在SNCR脱硝过程中,还原剂虽然能将NOx转化成N2,但是也能与O2反应生成NOx。还原反应的选择性会随着温度的升高而降低,反应速率也会随之提升,这就将SNCR反应过程限制在一个很窄的温度窗口,而温度窗口的下限温度由反应停留时间决定[7]。前人通过使用大量的基元反应构建了SNCR脱硝反应过程。Miller等[8]对SNCR详细反应机理进行了研究,提出反应机理包含53种反应物和251个基元反应,涉及NH3与NO的基元反应和CH4被氧化的基元反应,该机理对SNCR反应的模拟比较准确。Rota[9]于2001提出一种包含171步反应、31种物质的详细化学机理,该机理模型的化学动力学模拟结果与卢志民等[10]接近。

复杂机理虽然可以对SNCR反应进行深入的分析和比较准确的预测,但应用到CFD模拟中会消耗大量的计算资源,因此一些学者通过敏感性分析等方法对详细反应机理进行适当简化。Martin等[11-12]提出了两步竞争反应机理(图1),描述了SNCR反应的主要特征,包括NO被还原的过程和NH3被氧化的过程。

SNCR简化反应机理的反应式为

(1)

Brouwer等[13]计算了式(1)、(2)的反应级数和反应速率常数,并给出NO和NH3的反应速率计算公式,即

R(NO)=-k1C(NO)C(NH3)+k2C(NH3)C(O2)(3)

R(NH3)=-k1C(NO)C(NH3)-k2C(NH3)C(O2)(4)

式中,k1、k2为反应速率常数,m3/(kmol· s)。

反应速率常数kr可以根据Arrhenius公式计算,即

kr=ArTβre-Er/(RT)(5)

其中,Ar为指数前因子,与反应速率常数单位一致;βr为温度指数,无量纲;Er为反应活化能,J/kmol;R为气体常数,J/(kmol·K);T为反应温度,K。

k1和k2的计算参数Ar、βr、Er分别为424 000和350、5.30和7.65、3.499 4×108和5.244 9×108。

利用Chemkin软件对复杂机理与两步简化机理进行比较。采用Chemkin软件平台提供的PSR反应器。PSR反应器假设物料以稳定的流量进入反应器后,瞬间在整个反应器内均匀分散并与反应器内原存留的物料完全混合,因此反应物向生成物的转化速率不受混合过程控制,适合模拟详细的化学反应机理[14]。

Chemkin软件主要参数[15]为:停留时间1.2 s,反应温度740~1 140 ℃,NO体积分数100×10-6,NH3体积分数120×10-6,O2体积分数3%。

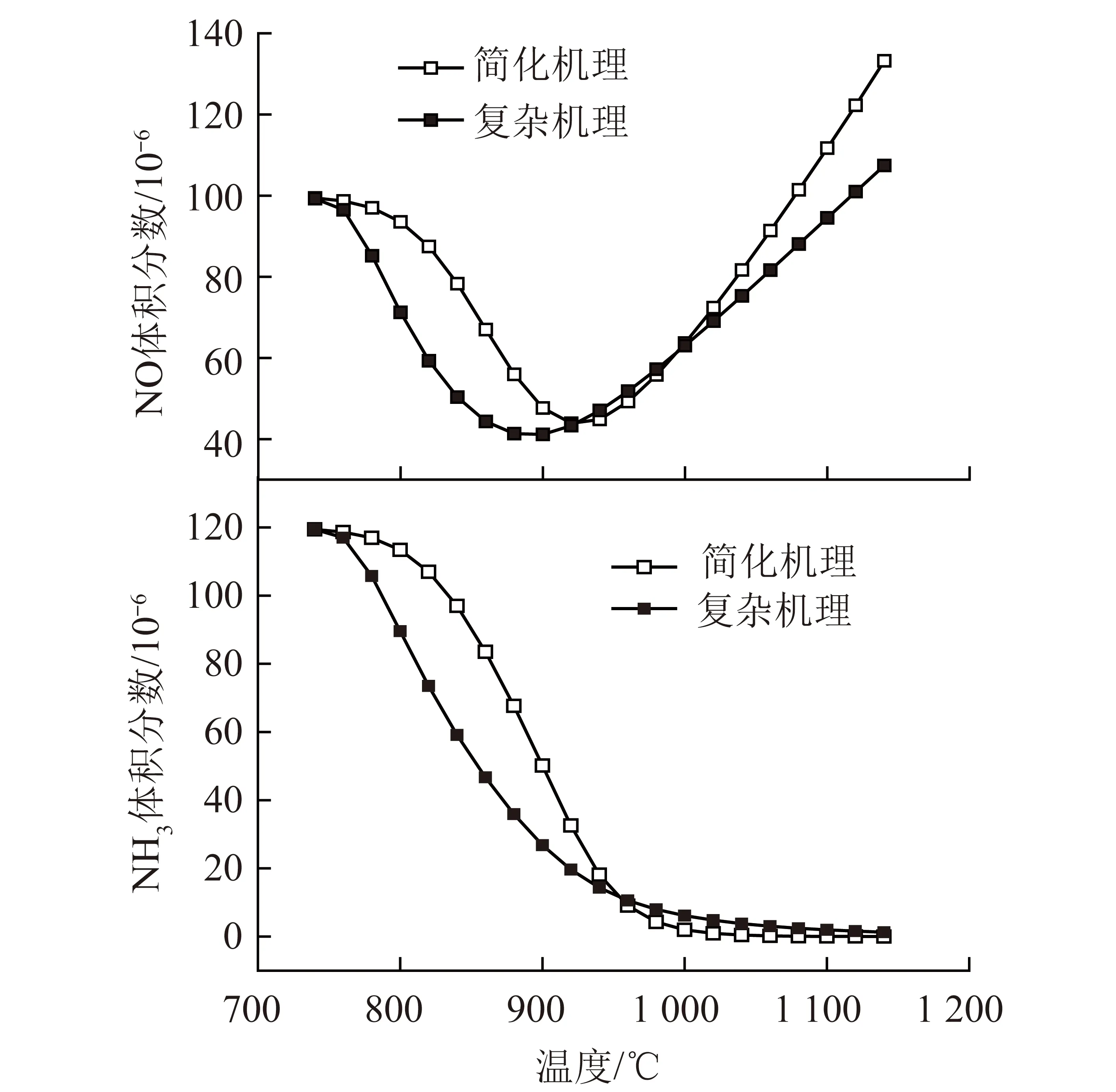

图2为简化机理和复杂机理在Chemkin软件里的模拟结果。

由图2可知,简化机理与复杂机理的模拟结果整体趋势保持一致。在920~1 040 ℃,2种机理对反应器出口NO体积分数的计算结果接近;该温度区间以外,简化机理的计算结果偏高。当温度低于920 ℃时,简化机理对反应器出口NH3体积分数计算结果偏高,随着温度的升高,与模拟结果的差距越来越小。因此,采取简化机理对SNCR脱硝过程的模拟在工程应用范围内具有一定的准确性。

图2 2种机理反应器出口NO、NH3体积分数计算结果Fig.2 NO and NH3 concentration for two kinds of mechanism in reactor autlet

2 物理模型和计算模型

循环流化床锅炉的旋风分离器内烟气温度在800~950 ℃时,适合SNCR脱硝反应进行,且旋风分离器内烟气扰动强烈,具有三维强旋转和高度湍流的特性,能促使喷射进入的还原剂与烟气均匀混合。

本文采用Fluent软件对旋风分离器内部流场、还原剂与烟气混合过程以及各种因素对SNCR反应的影响进行模拟,并提出如下简化假设:

① 分离器内烟气是不可压缩流体,其流动为稳定常态流动;

② 刚进入分离器的气流速度是均匀的;

③ 烟气成分由H2O、O2、CO2、N2和NO构成;

④ 分离器底部的排料口无烟气流出;

⑤ 忽略旋风分离器内颗粒燃烧和固体颗粒对烟气流动的影响。

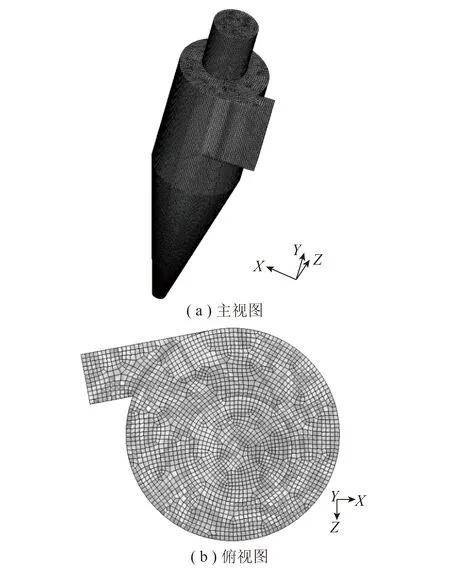

旋风分离器计算区域具有较高的不规则性,为提高网格质量,将整个计算域划分成多个子区域,包括进气管、旋风筒直筒段、锥形筒段和出气管4部分。为了对计算区域划分六面体非结构化网格,减小网格整体偏斜程度,将进气管区域尖端切掉一小部分。旋风分离器结构参数见表1。根据表1,利用Gambit建模和划分网格结果如图3所示。网格总数为380 000,网格的尺寸扭曲率不超过0.5,扭曲率越小表示网格质量越高。网格多次加密后计算结果变化不大,因此认为网格质量和无关性都可以接受。

表1旋风分离器结构参数

Table1Structureparametersofcycloneseparator

参数数值/m参数数值/m分离器高度13.9出气管长度2.9旋风筒直径4.0进气管高度3.4出气管道直径2.0进气管宽度0.95旋风筒直筒段高度5.6排料口直径0.6

图3 旋风分离器计算域及网格划分Fig.3 Computational domain and mesh division of cyclone separator

选用RNGk-ε双方程湍流模型计算分离器内的流动特性。选择P1模型计算旋风分离器内的辐射特性,壁面设置为绝热壁面。借助离散相模型计算流场中的氨水液滴轨迹及其引起的热量或质量传递,考虑离散相与连续相间的相互耦合,雾化器采用实心锥形雾化喷嘴。选择有限速率/涡耗散湍流化学模型模拟组分运输与反应。

计算区域入口选择速度进口,烟气流速为32.6 m/s,认为出口处的湍流流动为充分发展状态,因此分离器出口选择自由出流边界条件。入口烟气体积分数为:H2O 10%,O23%,CO214%,NOx98.7×10-6。压力速度耦合采用Simplec算法,空间离散化压力项采用PRESTO!格式,动量方程、湍动能和湍动耗散率和组分输运方程都采用二阶迎风格式。

3 数值计算结果与数据分析

3.1 旋风分离器烟气流场模拟结果

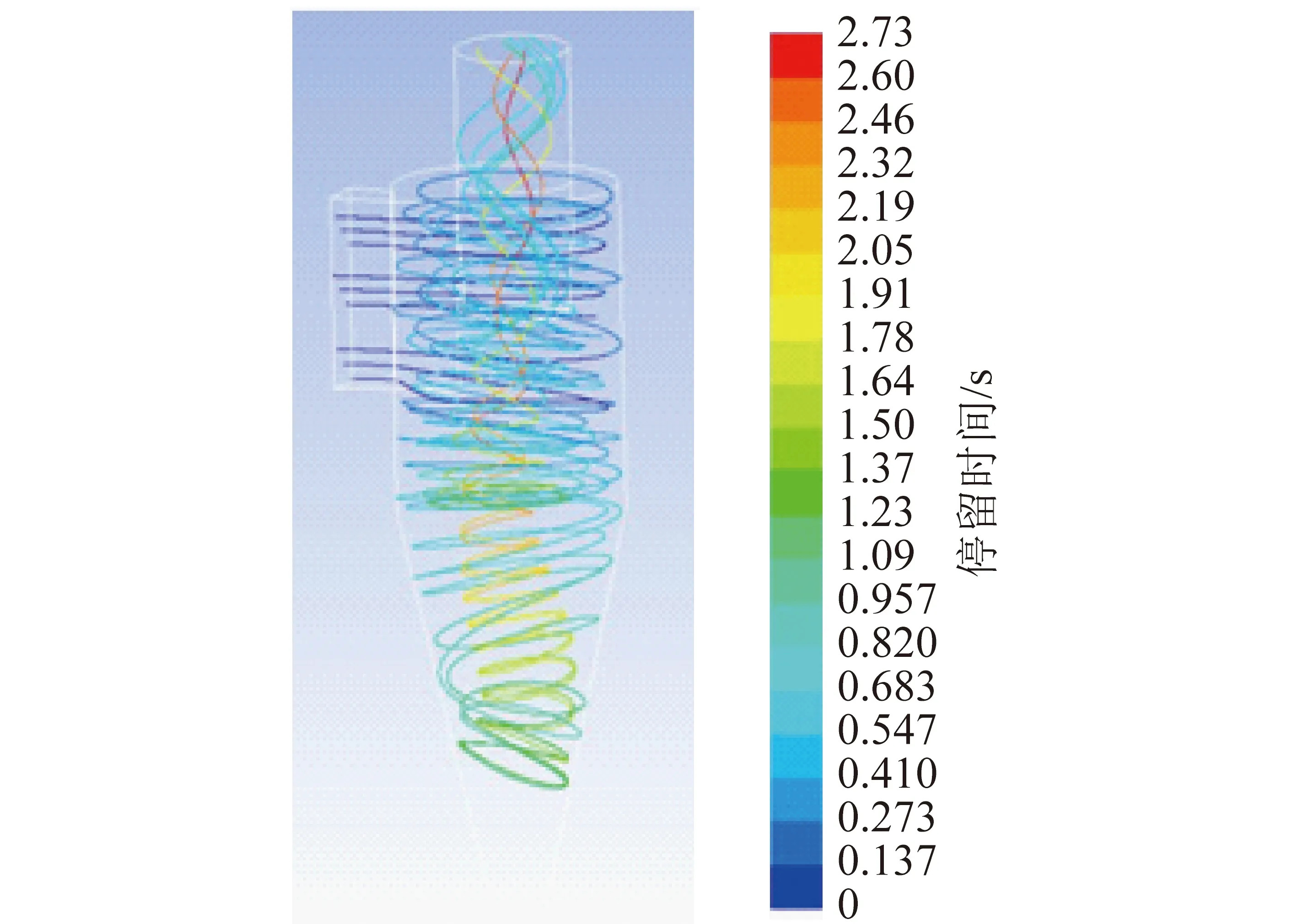

图4为部分烟气迹线,可见烟气进入分离器后,首先沿着旋风筒壁向下流动,但大部分烟气在流动至锥形筒前就在压力作用下旋转向上流动,并最终进入排气管,只有少量烟气会在流动至锥形筒底部后再反向旋转向上流动。因此,旋风筒直筒段区域是烟气集中的区域,几乎所有烟气都会流动至该区域从排气管流出,而旋风筒底部锥形筒区域烟气流速相对较慢,且只有小部分烟气流过该区域。

图4 部分烟气流动迹线Fig.4 Part of the flue gas flow trace

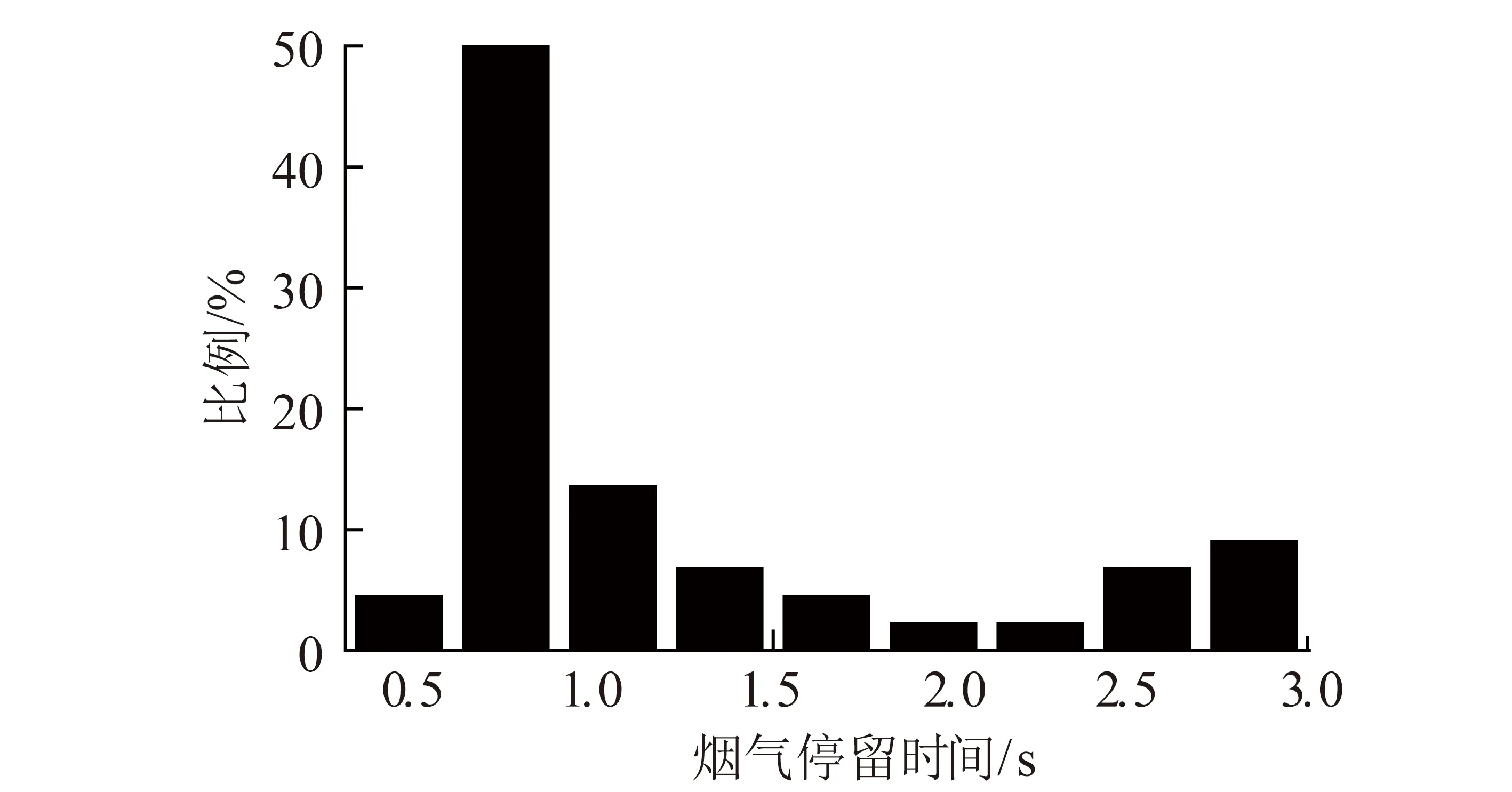

旋风分离器内的烟温在SNCR反应温度窗口内,因此烟气在分离器内停留时间越长,SNCR脱硝效率越高。卢志民等[10]采用石英管反应器进行SNCR试验,结果表明反应温度900 ℃、停留时间0.3 s时,脱硝效率可以达到一个较高的水平。每条迹线烟气的停留时间如图5所示。可以看出,烟气停留时间在0.75~1.05 s和2.55~2.85 s比较集中,烟气平均停留时间为1.2 s,可以满足SNCR反应所需的时间条件。

图5 烟气停留时间分布Fig.5 Frequency distribution of residence time of flue gas

3.2 烟气与还原剂混合过程模拟

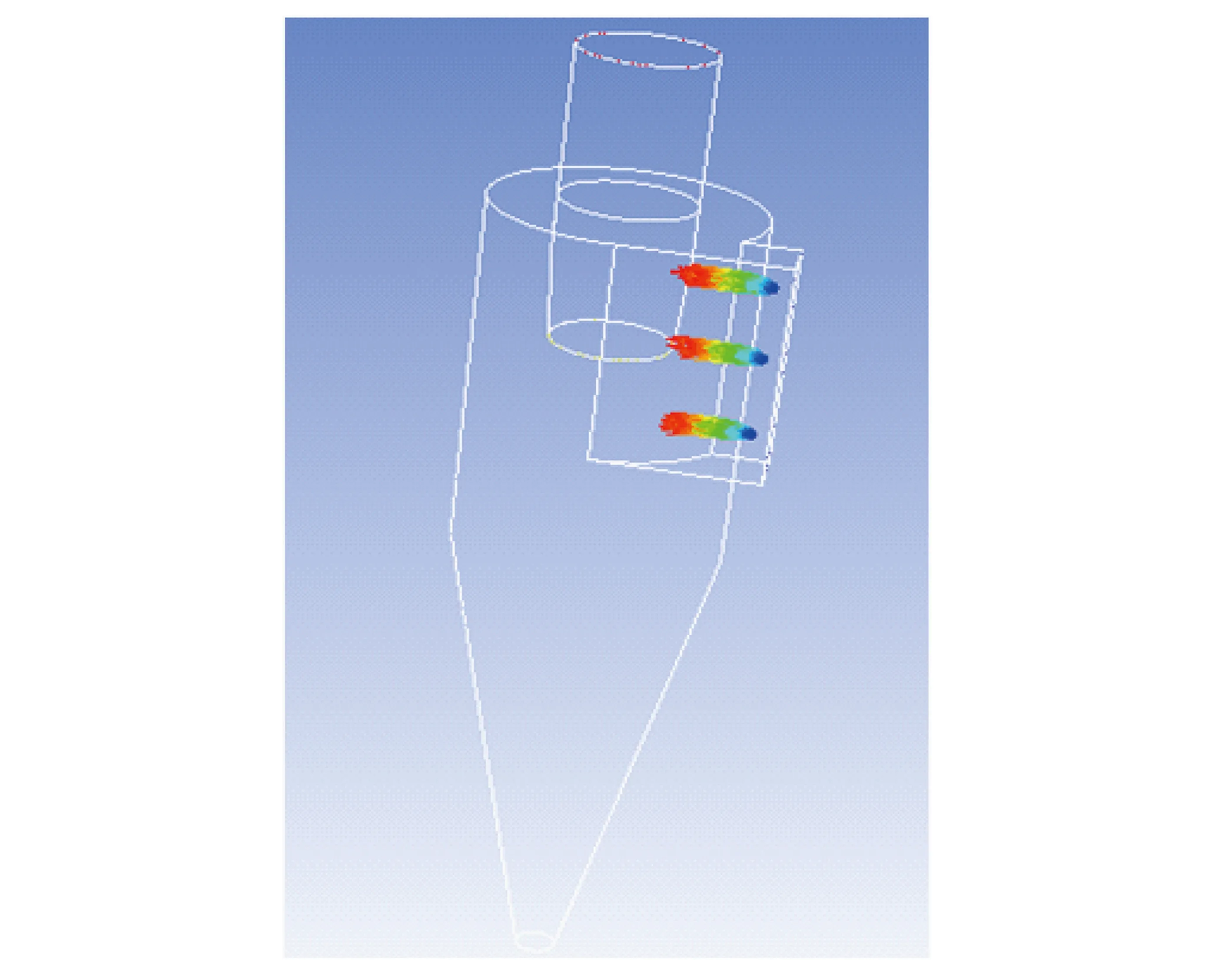

在旋风分离器进口烟道外侧均匀布置3个雾化喷嘴,如图6所示。彩色迹线表示还原剂雾化液滴颗粒轨迹。还原剂喷射方向垂直于进口烟道壁面,与分离器入口32.6 m/s的烟气相比,液滴的惯性质量很小,雾化液滴进入分离器后,很快被气流裹挟偏离初始轨道而随着烟气流动,并在很短的时间内被气化蒸发。

图6 喷嘴布置示意Fig.6 Schematic diagram of nozzle arrangement

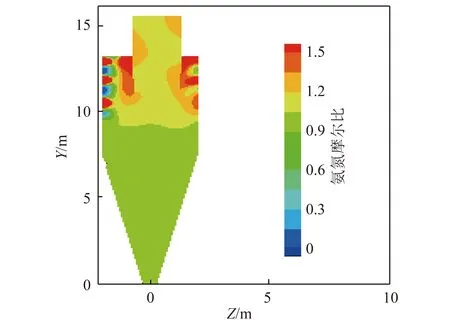

通过分离器内部NH3与NO的摩尔比分布可以判断还原剂与烟气的混合程度,摩尔比分布越均匀表示混合越充分。喷嘴喷射进入分离器的还原剂NH3的初始摩尔流量是烟气中NO的1.2倍,在还原剂与烟气完全混合的情况下,整个分离器内部氨氮摩尔比NSR都应为1.2。图7为分离器中心纵向截面X=0的NSR分布。

图7 氨氮摩尔比截面分布Fig.7 Distribution of ammonia nitrogen molar ratio

当喷嘴布置于进口烟道外侧时,还原剂向烟道内侧扩散受到抑制,沿着烟道壁面流动。虽然3个喷嘴喷射范围在纵向上并没有完全覆盖烟道,喷嘴与喷嘴之间存在盲区,但是由于分离器内烟气具有向心绕流的特性,在烟气的扰动和携带下,还原剂快速向四周扩散,分离器纵向截面右半部分不存在盲区,且还原剂在排气管附近聚集。分离器出口还原剂浓度分布较均匀,NSR在1.2左右,说明出口处还原剂与烟气混合效果很好。

3.3 脱硝反应过程模拟

3.3.1 温度对脱硝效果的影响

利用Fluent模拟了NSR=1.2、温度850~1 000 ℃时,SNCR的反应温度对脱硝效率和氨逃逸量的影响。脱硝效率的计算公式为

(6)

式中,Cin、Cout分别为分离器进口和出口的NO体积分数。

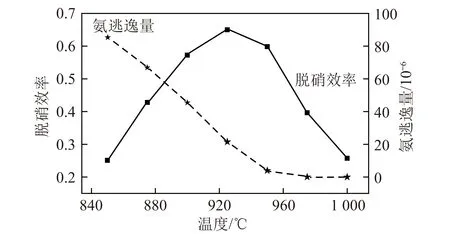

图8中,氨逃逸量指分离器出口未反应NH3的体积分数。可以看出,随着温度的升高,脱硝效率呈先增后减的趋势,氨逃逸量却逐渐减少。脱硝效率大于50%时的温度为890~962 ℃,最高值为65%(925 ℃)。当温度低于925 ℃时,氨还原氮氧化物是主导反应,脱硝效率逐渐升高;当温度超过925 ℃时,还原反应趋于饱和,氨与O2的反应程度逐渐提高,氨被氧化成NOx,使脱硝效率下降。

图8 温度对脱硝效率和氨逃逸量的影响Fig.8 Effect of temperature on denitrification efficiency and ammonia escape

3.3.2 还原剂用量对脱硝效果的影响

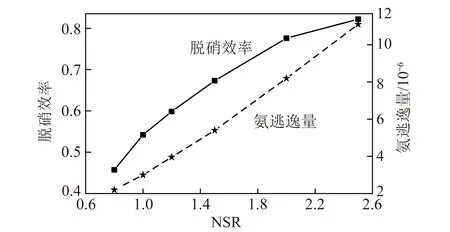

氨氮摩尔比NSR为还原剂用量折算成NH3的摩尔数与入口NOx折算成NO的摩尔数之比。实际应用中,往往需要投入比理论值更多的还原剂才能达到所需的还原水平,这是由SNCR反应的复杂性及还原剂与烟气混合受限制造成的。提高NSR,虽然可增大脱硝效率,但是会造成氨逃逸量增加,还会增加运行费用。以烟气温度为950 ℃为例,模拟了NSR变化时SNCR反应情况(图9)。

图9 NSR对脱硝效率和氨逃逸量的影响Fig.9 Effect of NSR on denitrification efficiency and ammonia escape

由图9可知,在烟气温度950 ℃条件下,当NSR从0.8上升到1.5,脱硝效率提高了48.4%,氨逃逸量提高了3.0×10-6;而NSR从1.5上升到2.5,脱硝效率提高了20.7%,氨逃逸量提高了5.9×10-6。可见随着NSR的上升,脱硝效率和氨逃逸量均提高,但脱硝效率的涨幅逐渐降低,而氨逃逸量的涨幅逐渐升高。

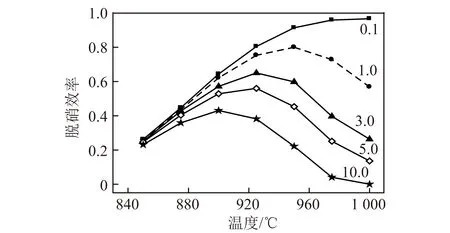

图10为在不同NSR情况下脱硝效率和氨逃逸随温度的变化趋势。在各温度下,NSR的提升都能提高脱硝效率,且越接近最佳反应温度,脱硝效率的增幅越大。NSR=0.8时,NOx还原水平较低,脱硝效率最高仅为50.3%;NSR=1.2时,脱硝效率大于50%的温度窗口为890~962 ℃,脱硝效率最高为65%;NSR=1.5时,脱硝效率大于50%的温度窗口为878~972 ℃,脱硝效率最高为72.2%。提高NSR对最佳反应温度没有影响,最佳反应温度保持在925 ℃左右,但脱硝效率超过50%的温度窗口会随之变宽。在各温度下,随着NSR的升高,氨逃逸量也会增加,且温度越低,增幅越明显。

图10 不同NSR下温度对脱硝效率和氨逃逸量的影响Fig.10 Effect of temperature on denitrification efficiency and ammonia escape in different NSR conditions

3.4 烟气氧含量对脱硝效果的影响

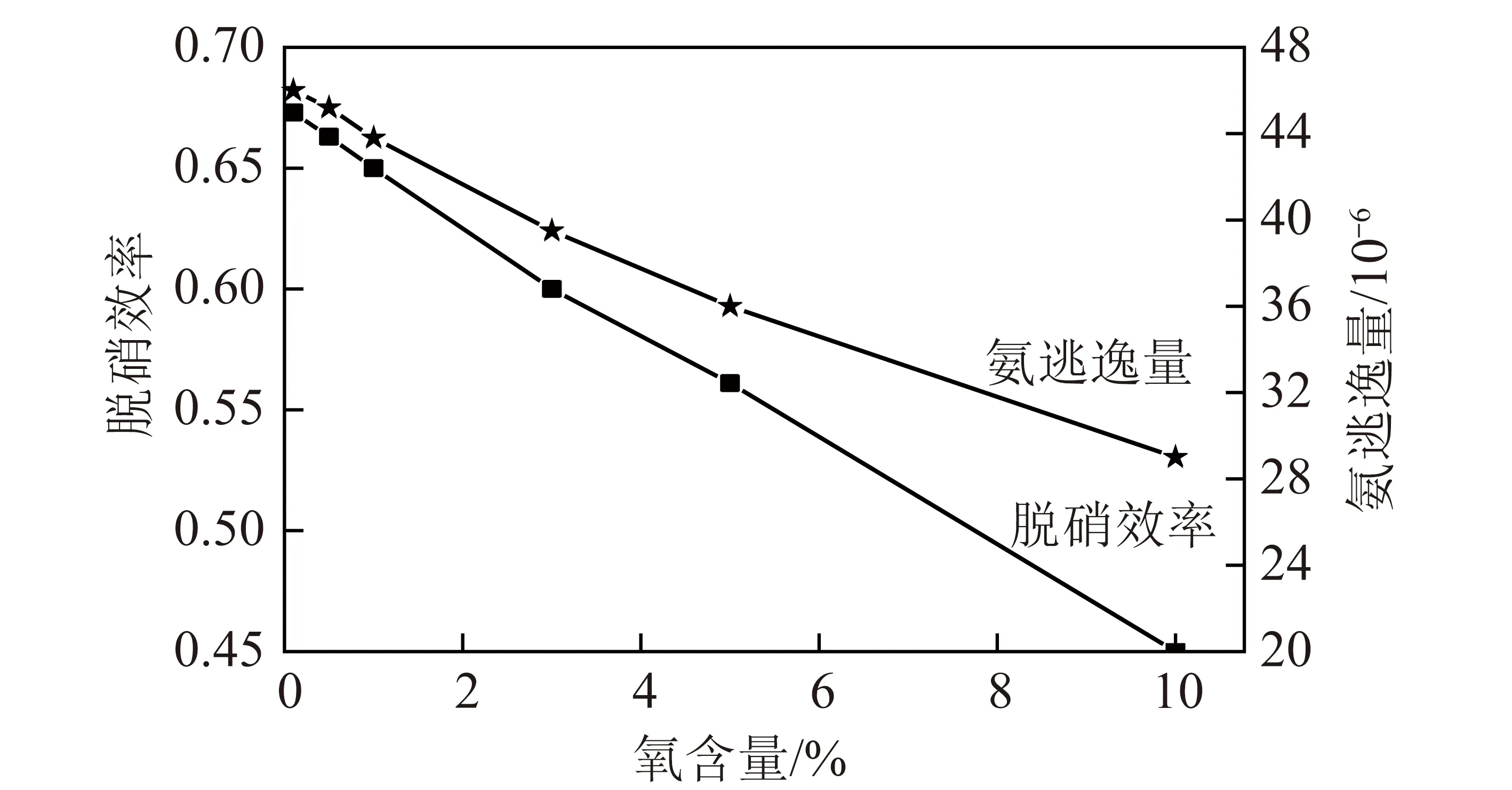

烟气氧含量对脱硝效率和氨逃逸量的影响如图11所示。

图11 烟气氧含量对脱硝效率和氨逃逸量的影响Fig.11 Effect of flue gas oxygen content on denitrification efficiency and ammonia efficiency escape

由图11可知,在烟气温度为950 ℃、NSR=1.2的条件下,烟气氧含量从0.1%提升到10%,脱硝效率从67.3%减小到45.0%,氨逃逸量也从4.6×10-6减少到2.9×10-6。由于SNCR两步竞争反应机理均有O2参与,所以在缺氧情况下,SNCR反应不会发生。但是模拟结果显示只需少量O2即可启动反应,而且氧含量越高,脱硝效率和氨逃逸量越低,这是因为提高烟气氧含量使NH3与NO反应的选择性降低,NH3更容易与O2发生反应生成NOx。

烟气O2体积分数对脱硝反应的影响很大(图12),由图12可以看出,随着氧含量的提高,最高脱硝效率降低,最佳反应温度也降低,温度窗口变窄。

图12 不同氧含量脱硝效率随温度变化曲线Fig.12 Curves of denitrification efficiency with temperature in different oxygen content

4 结 论

1)简化机理与复杂机理的模拟结果整体趋势保持一致,在920~1 040 ℃,2种机理对反应器出口NO、NH3体积分数的计算结果较接近。

2)随着温度的提高,脱硝效率呈先增后减的趋势,氨逃逸量逐渐减少。当入口氧含量为3%、NSR=1.2时,脱硝效率在925 ℃左右达到最大值,约为65%。

3)随着NSR的上升,最佳反应温度保持在925 ℃左右,脱硝效率和氨逃逸量均提高,但脱硝效率的涨幅逐渐降低,氨逃逸量涨幅却逐渐升高。

4)烟气氧浓度对脱硝反应的影响很大,SNCR反应在有O2参与的情况下才能发生。提高氧含量能促使反应温度窗口向低温方向移动,但会导致最高脱硝效率降低。

参考文献(References):

[1] 姜鹏志.循环流化床锅炉低NOx排放特性及利用SNCR脱氮技术[J].电力技术,2010(6):6-10.

JIANG Pengzhi.Application of SNCR in CFB boilers for low NOxemission[J].Electric Power Technology,2010(6):6-10.

[2] 环境保护部.火电厂大气污染物排放标准:GB13223—2011[S].北京:中国环境科学出版社,2011:2-3.

[3] 罗朝晖,王恩禄.循环流化床锅炉选择性非催化还原技术及其脱硝系统的研究[J].动力工程,2008,28(3):442-446.

LUO Chaohui,WANG Enlu.Selective non-catalytic reduction technology and its denitrification systems used in CFB boilers[J].Journal of Power Engineering,2008,28(3):442-446.

[4] LJUNGDAHL B,LARFELDT J.Optimised NH3injection in CFB boilers[J].Powder Technology,2001,120(1):55-62.

[5] SHIN M S,KIM H S,JANG D S.Numerical study on the SNCR application of space-limited industrial boiler[J].Applied Thermal Engineering,2006,27(17):2850-2857.

[6] 李竞岌,杨海瑞,李穹,等.循环流化床锅炉烟气脱硝系统优化模拟[J].中国电力,2013,46(9):1-5.

LI Jingji,YANG Hairui,LI Qiong,et al.Simulation and optimization of flue gas denitration system in circulating fluidized bed boiler[J].Electric Power,2013,46(9):1-5.

[7] FUMIHIKO K,PETER G,JAN E J,et al.The thermal DeNOxprocess:Influence of partial pressures and temperature[J].Chemical Engineering Science,1995,50(9):1455-1466.

[8] MILLER J A,BOWMAN C T.Mechanism and modeling of nitrogen chemistry in combustion[J].Progress in Energy and Combustion Science,1989,15(4):287-338.

[9] ROTA R.Chemical kinetic analysis of the thermal DeNOxprocess at high reactant concentration[J].Chemical Engineering & Technology,2001,24(5):539-541.

[10] 卢志民,周俊虎,岑可法,等.不同O2浓度下NH3选择非催化还原NO的实验和模型研究[J].中国电机工程学报,2008,28(29):78-82.

LU Zhimin,ZHOU Junhu,CEN Kefa,et al.Flow reactor experiments and kinetics modeling on selective non-catalytic removal of NOxunder different O2atmospheres[J].Proceedings of the CSEE,2008,28(29):78-82.

[11] MARTIN Østberg,KIM Dam-Johansen.Empirical modeling of the selective non-catalytic reduction of NO:Comparison with large scale experiments and detailed kinetic modeling[J].Chemical Engineering Science,1994,49(12):1897-1904.

[12] MARTIN Østberg,KIM Dam-Johansen,JAN E Johnsson.Influence of mixing on the SNCR process[J].Chemical Engineering Science,1997,52(15):2511-2525.

[13] BROUWER J,HEAP M P,PERSHING D W,et al.A model for prediction of selective non-catalytic reduction of nitrogen oxides by ammonia,urea,and cyanuric acid with mixing limitations in the presence of co[C]//Symposium on Combustion.Salk Lake City:[s.n.],1996.

[14] BOWMAN C T.Control of combustion-generated nitrogen oxide emissions:Technology driven by regulation[J].Symposium(International) on Combustion,1992,24(1):859-878.

[15] ZABETTA E C,HUPA M.A detailed kinetic mechanism including methanol and nitrogen pollutants relevant to the gas-phase combustion and pyrolysis of biomass-derived fuels[J].Combustion and Flame,2008,152(1/2):14-27.