甲烷与二氧化碳混合气分离试验研究

2018-06-15李雪飞郭昊乾

李雪飞,郭昊乾

(1.煤炭科学技术研究院有限公司 煤化工分院,北京 100013;2.煤基节能环保炭材料北京市重点实验室,北京 100013;3.煤炭资源高效开采与洁净利用国家重点实验室,北京 100013)

0 引 言

随着我国工业化进程的推进,能源的使用量逐渐增加。近些年来由于传统化石能源的大量使用,导致环境污染和能源短缺问题逐渐凸显,因此寻找高效清洁的新型能源成为亟待解决的问题。CH4是高效清洁的气体能源,近些年来逐渐成为研究热点。沼气作为甲烷的重要来源之一,被越来越多的研究者关注[1]。厌氧发酵生成的沼气一般含50%~70%的CH4,其余为CO2和少量的N2、H2和H2S等[2],特性与天然气相似。沼气的主要可燃成分是CH4[3],但CO2的存在降低了沼气的燃烧效率,分离CH4/CO2混合气,提纯沼气中的CH4,可有效改善能源结构,减少温室气体排放,并提高能源的利用率[4-6]。

为了从沼气中分离CO2,获得高纯度CH4,学者们研究出多种气体分离方法,其中变压吸附(PSA)技术是近年来重要的气体分离技术[7]。CH4/CO2混合气PSA分离技术的核心是吸附材料,即高分离能力吸附材料的选择[8]。目前为止,沸石、活性炭、中孔分子筛和黏土都曾用于CH4/CO2混合气体的分离研究,其中沸石分子筛的CH4/CO2分离系数较低,金属-有机骨架材料(MOF)的CH4/CO2分离系数比沸石分子筛高,但达不到工业应用的要求,微孔沸石分子筛(13X、5A、4A)及其改性物具有较高的CH4/CO2分离系数,但在CH4/CO2混合气分离方面的应用较少[9-15]。

本文以自制碳分子筛为吸附剂(GC-3),使用变压吸附试验装置,考察GC-3吸附剂对CH4/CO2混合气的分离效果,确定GC-3吸附剂在CH4/CO2混合气分离中的最佳吸附时间、最佳吸附压力等条件,并通过与市售CH4/CO2混合气分离用吸附剂的对比验证GC-3吸附剂对CH4/CO2混合气分离的优势。最后在100 Nm3/h中试装置上验证GC-3变压吸附CH4/CO2混合气分离的效果。

1 试 验

1.1 变压吸附分离试验

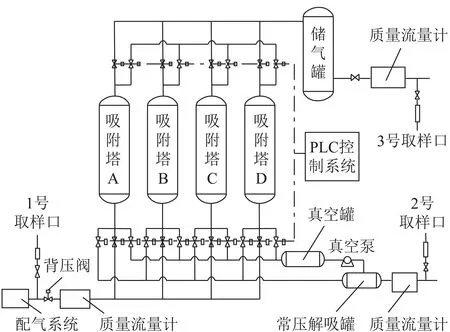

试验使用的四塔连续变压吸附设备如图1所示。原料气组成为65.0%CH4、30.0%CO2和5.0%N2。原料气通过CH4钢瓶、CO2钢瓶和N2钢瓶经配气系统按一定比例混合后得到。使用Gasboard-3500型在线红外气体分析仪检测取气点的CH4体积分数,同时通过Agilent 7890-A气相色谱仪测量各取气点的气体组成(误差±0.1%)。通过减压阀调节试验压力。吸附分离试验中每个吸附塔都要经过吸附、均压、顺减、逆减、真空解吸和充压6个过程,四塔连续吸附装置通过吸附时序调整实现吸附过程的连续进行,吸附时序见表1。通过PLC系统与电磁阀的配合实现吸附系统控制和吸附时间调整。

图1 吸附装置Fig.1 Schematic of adsorption device

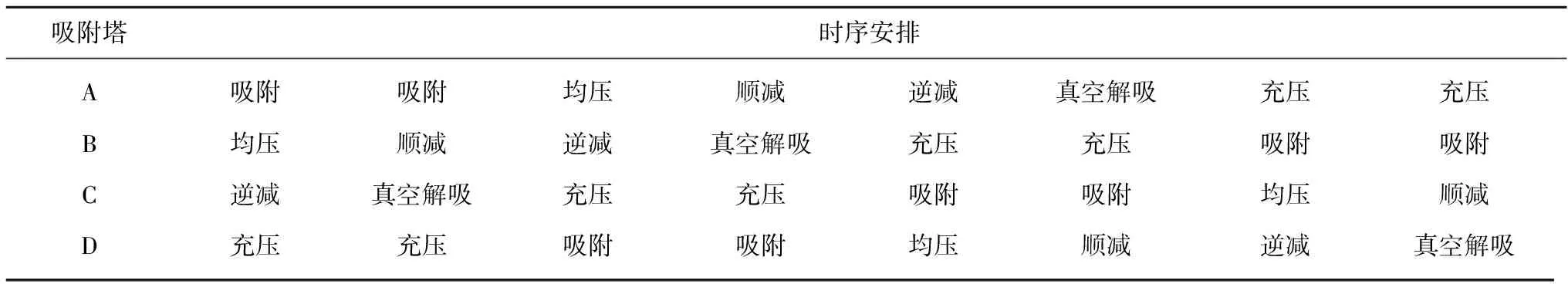

吸附塔时序安排A吸附吸附均压顺减逆减真空解吸充压充压B均压顺减逆减真空解吸充压充压吸附吸附C逆减真空解吸充压充压吸附吸附均压顺减D充压充压吸附吸附均压顺减逆减真空解吸

使用图1装置完成以GC-3为吸附剂的CH4/CO2混合气变压吸附分离试验,确定CH4/CO2混合气分离试验的最佳吸附时间和最佳吸附压力,并完成以GC-3、市售活性炭(SS-1)和市售碳分子筛(SS-2)为吸附剂,变压吸附CH4/CO2混合气分离的性能对比试验。

1.2 中试试验

图2 变压吸附中试装置流程Fig.2 Schematic of pressure swing adsorption device

中试变压吸附装置流程如图2所示。CH4/CO2混合气由厌氧CH4/CO2混合气池提供,混合气组成为65.0%CH4、33.5%CO2、0.5%N2、1.0%H2S。使用Gasboard-3500型在线红外气体分析仪监测高纯甲烷气中CH4的体积分数,使用Agilent 7890-A气相色谱仪测量原料气、产品气和废气的气体组成(误差±0.1%)。原料气首先通过预处理装置除去H2S、粉尘等杂质,然后通过浮子流量计计量气体流量;再利用喷水螺杆压缩机将CH4/CO2混合气增压至600~700 kPa后除水;除水后的CH4/CO2混合气进入变压吸附装置完成CH4/CO2混合气分离,得到约500 kPa的高纯甲烷气。含有CO2的废气通过水环真空泵解吸。

2 试验结果与分析

2.1 吸附时间的影响

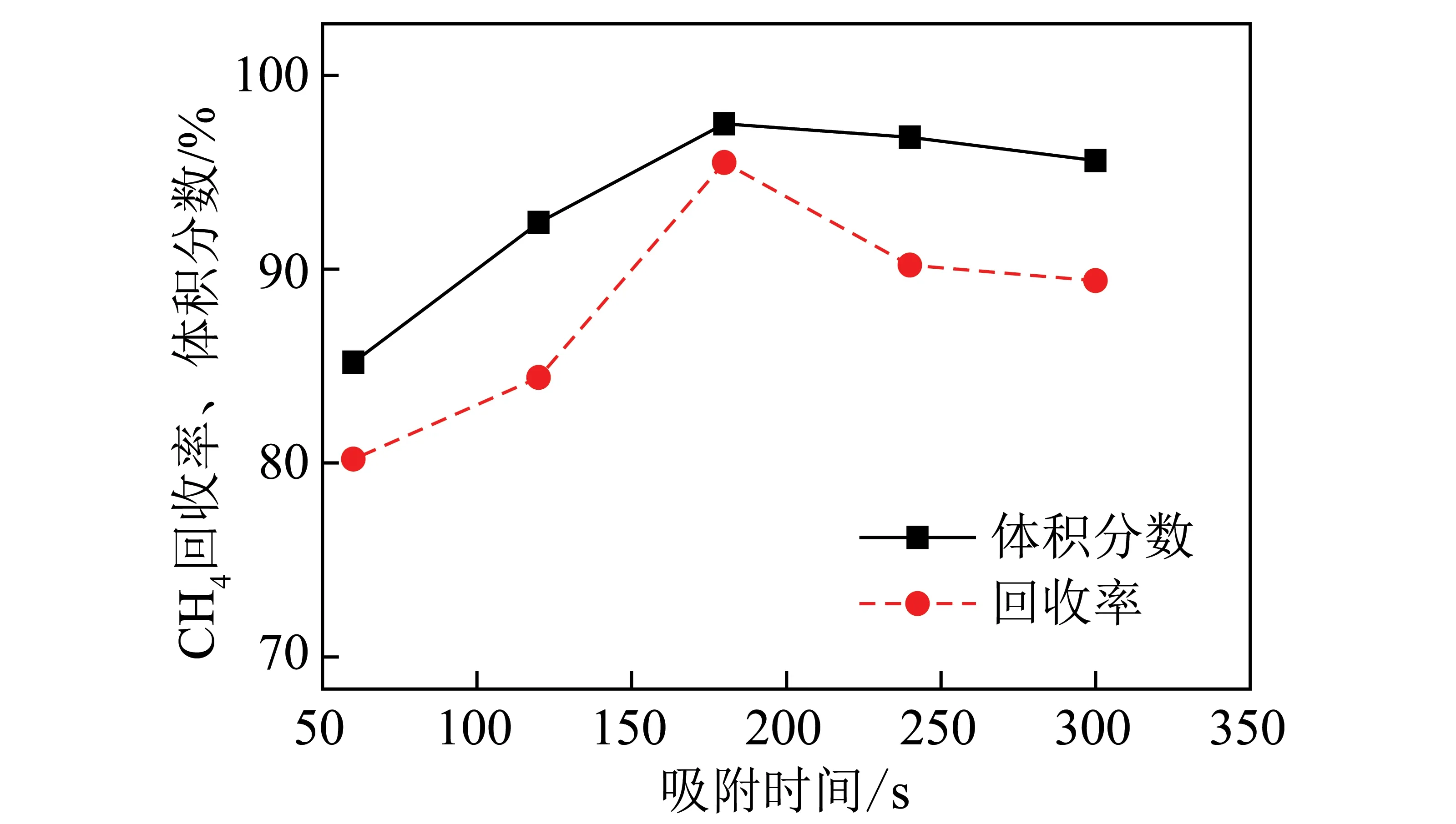

吸附压力设定为600 kPa,吸附时间设定为60、120、180、240、300 s时,吸附剂对CH4/CO2混合气的分离效果见表2。当变压吸附时间从60 s增至180 s时,产品气CH4体积分数由85.2%提高到97.5%,同时CO2体积分数由11.6%降至1.0%;当吸附时间由180 s增至300 s时,产品气CH4体积分数下降、CO2体积分数提高。表明吸附时间短,气体中CO2无法被充分吸附,导致产品气中CO2体积分数偏高,CH4体积分数偏低;吸附时间长,吸附剂对CO2的吸附趋于饱和,其对CO2吸附能力下降,导致产品气中CH4体积分数下降。

表2吸附时间对原料气与产品气组成的影响

Table2Effectofadsorptiontimeoncompositionoffeedgasandproductgas

吸附时间/s原料气组成/%CH4CO2N2产品气组成/%CH4CO2N26065.030.05.085.211.63.212065.129.95.092.45.81.818065.030.05.097.51.01.524065.030.05.096.81.61.630065.030.05.095.62.81.6

吸附时间对变压吸附系统处理CH4/CO2混合气的CH4回收率及处理后CH4体积分数的影响如图3所示。吸附时间由60 s增至300 s的过程中,CH4回收率和产品气CH4体积分数均先升高后下降。GC-3对CH4/CO2混合气变压吸附分离工艺的最佳吸附时间为180 s,在此吸附时间下,含65%CH4的CH4/CO2混合气经变压吸附分离后,产品气CH4体积分数达97.5%,CO2体积分数降至1.0%,甲烷回率达95.5%。

图3 吸附时间对甲烷回收率和产品气甲烷体积分数的影响Fig.3 Effect of adsorption time on methane recovery and methane concentration in product gas

2.2 吸附压力的影响

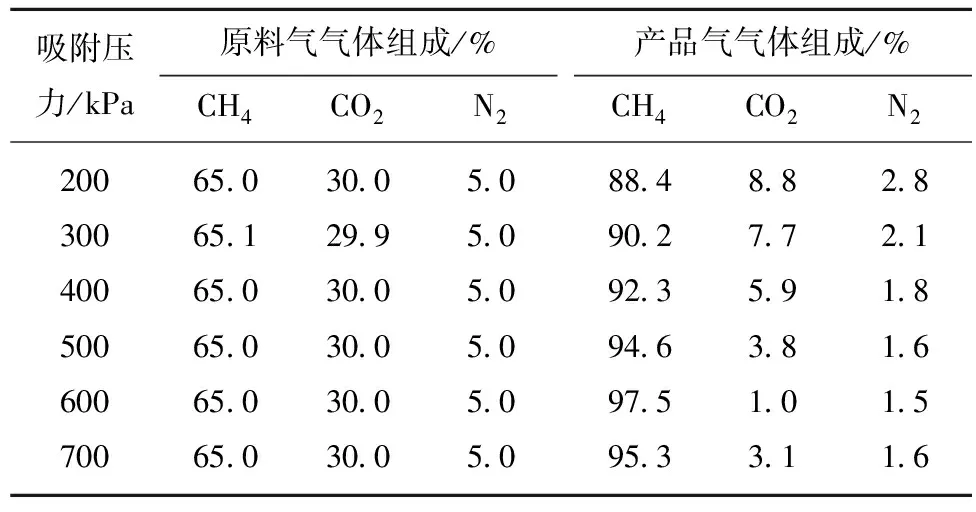

吸附时间设定为180 s,吸附压力设定为200、300、400、500、600、700 kPa时,吸附剂对CH4/CO2混合气的分离效果见表3。吸附压力增加时,吸附剂对CH4/CO2混合气的分离效果提高,但吸附压力超过600 kPa后,吸附剂对CH4/CO2混合气的分离效率下降。原因是当吸附压力从200 kPa提高至600 kPa时,吸附压力的提高促进CO2在吸附剂上的吸附;而吸附压力超过600 kPa后,CH4在吸附剂上的吸附量增加,导致吸附剂对CO2吸附能力下降,CH4/CO2混合气分离效率降低。

表3吸附压力对原料气与产品气组成的影响

Table3Effectofadsorptionpressureoncompositionoffeedgasandproductgas

吸附压力/kPa原料气气体组成/%CH4CO2N2产品气气体组成/%CH4CO2N220065.030.05.088.48.82.830065.129.95.090.27.72.140065.030.05.092.35.91.850065.030.05.094.63.81.660065.030.05.097.51.01.570065.030.05.095.33.11.6

吸附压力对变压吸附系统处理CH4/CO2混合气的CH4回收率以及处理后CH4体积分数的影响如图4所示。随着吸附压力提高,CH4回收率和产品气CH4体积分数均先升高后下降。GC-3对CH4/CO2混合气变压吸附的最佳吸附压力为600 kPa,在此吸附压力下,含65.0%CH4的CH4/CO2混合气经变压吸附分离后,产品气CH4体积分数达97.5%,CO2体积分数降至1.0%,甲烷回收率达95.5%。

图4 吸附压力对甲烷回收率和产品气甲烷体积分数的影响Fig.4 Effect of adsorption pressure on methane recovery and methane concentration in product gas

2.3 吸附剂对比试验

分别以GC-3、SS-1和SS-2为吸附剂,并以各吸附剂的最佳吸附压力和吸附时间为条件,进行3组CH4/CO2混合气分离试验。每组试验持续7 h,每20 min使用气相色谱对原料气和产品气气体组成进行1次测量,结果如图5所示。

图5 不同吸附剂分离效果对比Fig.5 Comparison of separation effect for different adsorbents

由图5看出,以SS-1为吸附剂时,含65.0%CH4的CH4/CO2混合气经分离后,CH4体积分数提升至72.0%,CH4/CO2混合气分离效果较差。以SS-2为吸附剂时,CH4/CO2混合气分离后产品气CH4体积分数在试验开始时可达95.6%,但随试验进行产品气CH4体积分数开始下降,最终稳定在87.1%,CH4/CO2混合气分离效果较差且产品气浓度不稳定。以GC-3为吸附剂时,CH4/CO2混合气分离后产品气CH4体积分数达97.5%且产品气浓度稳定。

2.4 CH4/CO2混合气分离中试试验

设定中试试验CH4/CO2混合气变压吸附时间为180 s、吸附压力600 kPa,完成72 h连续试验。每2 h使用气相色谱对原料气、产品气和废气进行1次测量,结果如图6所示。在72 h连续试验中,以SS-1为吸附剂时,产品气浓度稳定,但产品气中CH4体积分数仅达71.2%左右,同时废气中CH4体积分数高达43.5%,说明SS-1对CH4/CO2混合气的分离效果较差。以SS-2为吸附剂时,前2 h,产品气中CH4体积分数达到95.3%,但随着时间延长,SS-2对CH4/CO2混合气的分离效果逐渐下降,最终产品气中CH4体积分数稳定在81.4%。以GC-3为吸附剂的CH4/CO2混合气变压吸附分离工艺,产品气CH4体积分数达97.5%,且产品气浓度稳定。

图6 中试试验结果Fig.6 Results of pilot test

3 结 论

1)以GC-3为吸附剂的CH4/CO2混合气变压吸附分离工艺,最佳吸附压力为600 kPa,最佳吸附时间为180 s。

2)与SS-1和SS-2比较,以GC-3为吸附剂的CH4/CO2混合气变压吸附分离工艺可将含65.0%CH4的CH4/CO2混合气提浓至CH4体积分数97.5%,且产品气浓度稳定。

3)以GC-3为吸附剂的CH4/CO2混合气变压吸附分离工艺具有产品气CH4体积分数高、产品气浓度稳定等特点,具有工业应用价值。

参考文献(References):

[1] WEILAND P.Biogas production:Current state and perspectives[J].Applied Microbiology & Biotechnology,2010,85(4):849-860.

[2] BAUER F,HULTEBERG C,PERSSON T,et al.Biogas upgrading-review of commercial technolngies[R].Malmo:Swedish Gas Technology Centre,2013.

[3] 程序,朱万斌.欧盟国家新兴的生物天然气产业[J].中外能源,2011,16(6):22-29.

CHENG Xu,ZHU Wanbin.Emerging biogas industry in EU countries[J].Sino-Global Energy,2011,16(6):22-29.

[4] 赵伟,黄小美,谭顺民.沼气混入天然气管网使用的可行性探讨[J].煤气与热力,2012,32(12):8-11.

ZHAO Wei,HUANG Xiaomei,TAN Shunmin.Discussion on feasibility of injecting biogas into natural gas network[J].Gas & Heat,2012,32(12):8-11.

[5] 郑戈,张全国.沼气提纯生物天然气技术研究进展[J].农业工程学报,2013,29(17):1-8.

ZHENG Ge,ZHANG Quanguo.Review on biogas upgrading technologies for producing biomethane[J].Transactions of the Chinese Society of Agricultural Engineering,2013,29(17):1-8.

[6] RASI S,VEIJANEN A,RINTALA J.Trace compounds of biogas from different biogas production plants[J].Energy,2007,32(8):1375-1380.

[7] 张野,何铁光,何永群,等.农业废弃物资源化利用现状概述[J].农业研究与应用,2014(3):64-67.

ZHANG Ye,HE Tieguang,HE Yongqun,et al.The status quo of utilization of agricultural wastes[J].Agricultural Research and Application,2014(3):64-67.

[8] 韩大明,周花蕾,李文军.用于吸附分离CH4/CO2的碳分子筛的制备研究[J].河南化工,2013,30(5):41-44.

HAN Daming,ZHOU Hualei,LI Wenjun.Preparation of carbon molecular sieve for adsorption and separation of CH4/CO2[J].Henan Chemical Industry,2013,30(5):41-44.

[9] 李小森,鲁涛.二氧化碳分离技术在烟气分离中的发展现状[J].现代化工,2009,29(4):25-30.

LI Xiaoshen,LU Tao.Development of carbon dioxide separation technology in flue gas separation[J].Modern Chemical,2009,29(4):25-30.

[10] 孔祥明,杨颖,沈文龙,等.CO2/CH4/N2在沸石13X-APG上的吸附平衡[J].化工学报,2013,24(6):2117-2124.

KONG Xiangming,YANG Ying,SHEN Wenlong,et al.Adsorption equilibrium of CO2/CH4/N2on zeolite 13X-APG[J].Chemical Engineering Journal,2013,24(6):2117-2124.

[11] SAHA D,BAO Z,JIA F,et al.Adsorption of CO2,CH4,N2O and N2on MOF-5,MOF-177,and zeolite 5A[J].Environmental Science Technology,2010,44(5):1820-1826.

[12] VAN D M,INEKE E,GOLOMBOK M.CO2removal from contaminated natural gas mixtures by hydrate formation[J].Industrial Engineering Chemistry Research,2009,48(12):5802-5807.

[13] 刘培生.多孔材料引论[M].北京:清华大学出版社,2012:6-10.

[14] 李云东,易红宏,唐晓龙,等.吸附剂特性对CO2/CH4吸附分离的影响分析[J].化工进展,2012,31(5):974-980.

LI Yundong,YI Honghong,TANG Xiaolong,et al.Adsorption characteristics of CO2/CH4adsorption and separation analysis[J].Chemical Engineering,2012,31(5):974-980.

[15] 杨海燕,李文哲,高海云.碳基吸附剂提纯CH4/CO2混合气中CH4的研究[J].农业机械学报,2013,44(5):154-157.

YANG Haiyan,LI Wenzhe,GAO Haiyun.Study on purification of CH4from CH4/CO2mixture by carbon-based adsorbents[J].Agricultural Machinery Journal,2013,44(5):154-157.