从工业钴萃余液、反萃取液中吸附除油试验研究

2018-06-14刘凤梅李志强

刘凤梅,李志强

(1.衢州华友钴新材料有限公司,浙江 衢州 314500;2.北京赛科康仑环保科技有限公司,北京 100083)

负载钴的有机相用硫酸溶液反萃取获得CoSO4溶液。由于有机相中含有亲水基团,而混合澄清槽在动态混合澄清过程中无法使油粒完全聚结分离,所以萃取后的萃余液、反萃取液中都会夹带油相成分。夹带的油相若不除去会对后续钴产品的纯度和性能造成不良影响。

萃余液和反萃取液中夹带的油相主要为萃取剂、稀释剂、极性改性剂、金属萃合物及萃取剂降解后的有机物。溶液中的油按油粒大小分为分散油、乳化油和溶解油。由于油粒颗粒小、亲水性强且难以聚结,用去除分散油的方法难以将其去除,所以除油工艺中,乳化油和溶解油的去除是重点[3]。

钴萃余液和反萃取液的传统除油方法多采用炭质材料,如活性炭、活性焦等。吸附法虽然能达到良好的深度除油效果,但也存在诸多不足:1)炭质吸附材料使用后再生困难,耗量大,投资高;2)负载油的炭质材料变为固体废物,处理成本高,焚烧处理会产生大气污染问题;3)炭质材料吸附选择性差,处理反萃取液时金属损失量大。鉴于此,针对钴萃余液和反萃取液的除油,研发了高效吸油材料和无害化、资源化新工艺,取得了较好效果。

1 试验部分

1.1 ORZ复合吸油材料

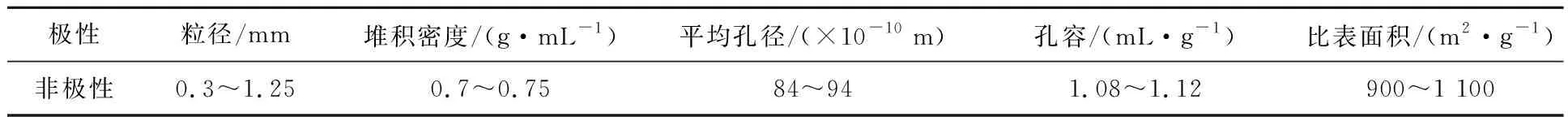

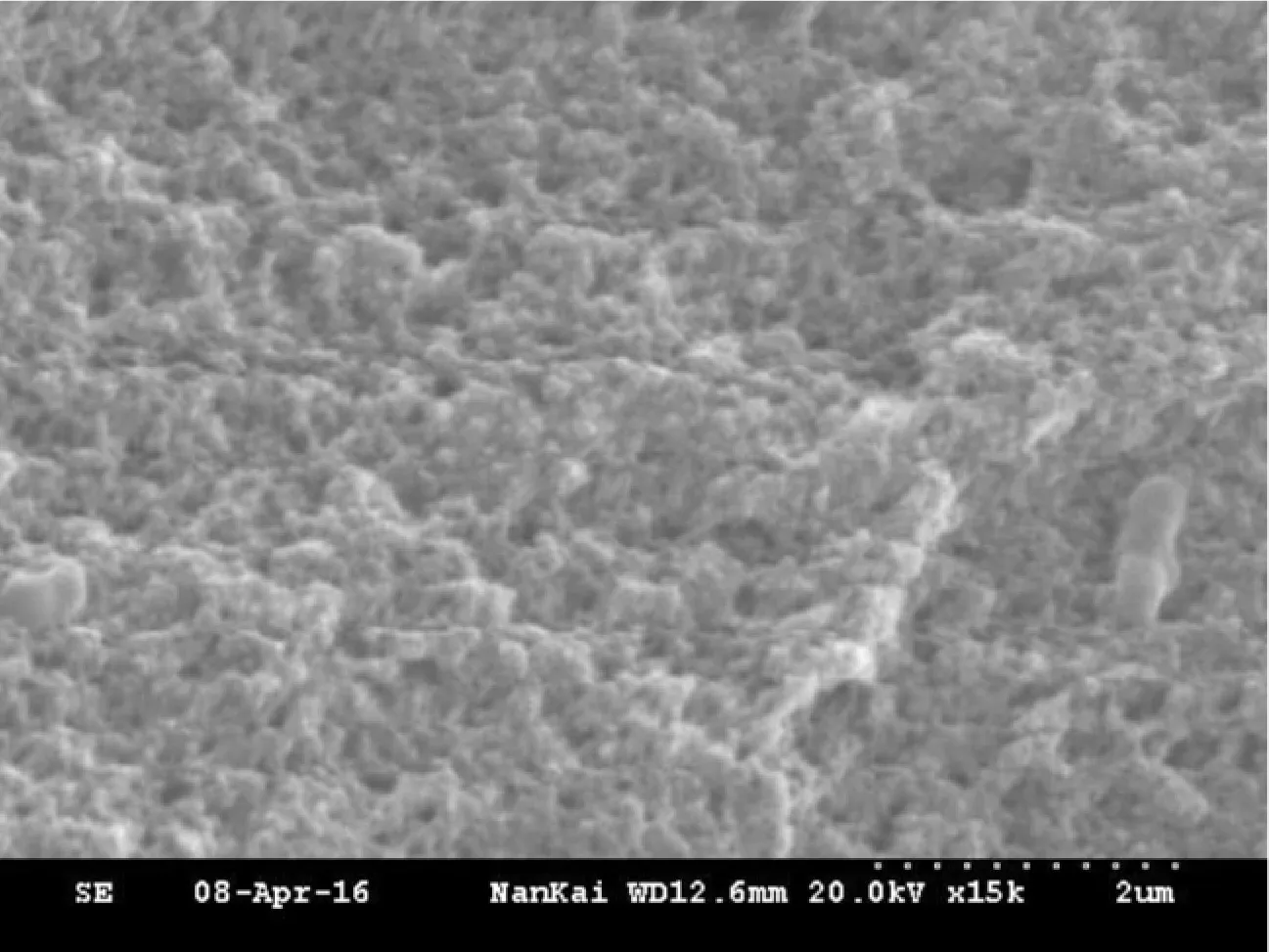

ORZ复合吸油材料是由苯乙烯和二乙烯苯为主要单体,在致孔剂存在下进行自由基悬浮聚合得到,骨架为苯乙烯和二乙烯苯共聚物,并引入特定功能基。其结构如图1所示,物理参数见表1,扫描电镜分析结果和红外光谱分析结果分别如图2、3所示。

图1 苯乙烯/二乙烯苯共聚物结构

极性粒径/mm堆积密度/(g·mL-1)平均孔径/(×10-10 m)孔容/(mL·g-1)比表面积/(m2·g-1)非极性0.3^1.25 0.7^0.75 84^941.08^1.12900^1 100

图2 ORZ复合材料的SEM照片

图3 ORZ材料的红外光谱分析结果

由图2看出,ORZ复合材料内部具有三维空间立体结构,疏松多孔。在范德华力及分子间氢键共同作用下,该材料可实现对有机物大分子及其他大分子物质的筛选截留。

1.2 试验试剂与设备

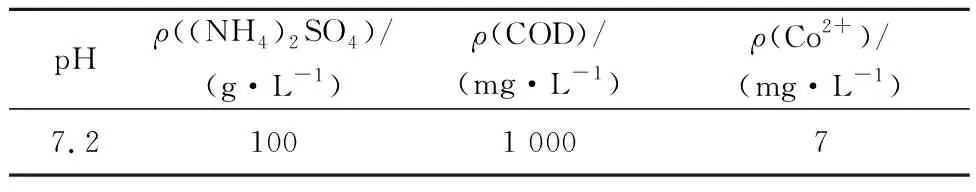

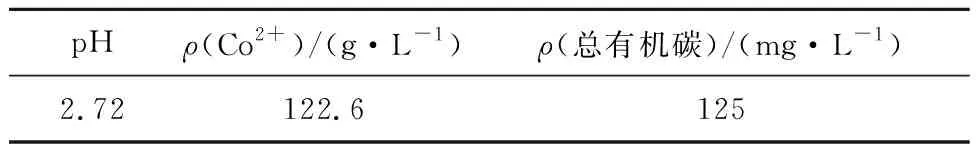

试验用钴萃余液和反萃取液取自某企业钴溶剂萃取和反萃取工序,组成分别见表2、3。

表2 钴萃余液组成

表3 硫酸钴反萃取液组成

硫酸钴反萃取液中的钴为正二价,具有还原性,氧化为三价时自身贡献COD;另外,硫酸钴反萃取液呈深红色,对COD的测定结果有很大影响:故用总有机碳(TOC)表征其中有机物含量。

试验试剂:无水乙醇,硫酸,分析纯,北京化工厂产品;氨水,25%~27%,分析纯,西陇化工股份有限公司产品;COD快速消解测定专用试剂(D试剂和E试剂);纯水。

试验设备及仪器:烧杯(500、1 000 mL),特制玻璃吸附柱(d=20 mm,h=300 mm),BT100型蠕动泵(0.03~380 mL/min),LH-16A型消解仪,漩涡振荡仪,5B-3C型COD测定仪,OIL460型红外分光测油仪,总有机碳测定仪。

2 试验方法

ORZ复合材料活化:先向吸附柱内密实填充ORZ复合材料,再通入乙醇进行活化,活化时间1~2 h。

吸附除油:活化结束后,以4~5 BV/h的流速向柱内通入纯水进行淋洗,待出水检测不到乙醇时停止进水;以2~4 BV/h的流速向吸附柱内通入含油料液,开始吸附;按设定时间从出水口取样,分析出水COD或TOC;待吸附穿透,停止料液进入。设定钴萃余液中COD质量浓度300 mg/L为吸附穿透点,硫酸钴反萃取液以TOC质量浓度40 mg/L为吸附穿透点。

解吸:先以4~5 BV/h的流速向吸附饱和的吸附柱内通入纯水,置换柱内残留料液;然后,以1~2 BV/h的流速向柱内通入乙醇进行解吸,解吸时间4~6 h;解吸结束后,再以4~5 BV/h的流速向柱内通入纯水淋洗,待出水中检测不到乙醇时停止进水,解吸完成。

分析方法:溶液中COD用快速消解分光光度法测定[4],总有机碳用TOC分析仪测定[5],油用红外分光测油仪测定[6-7]。

3 试验结果与讨论

3.1 钴萃余液吸附除油

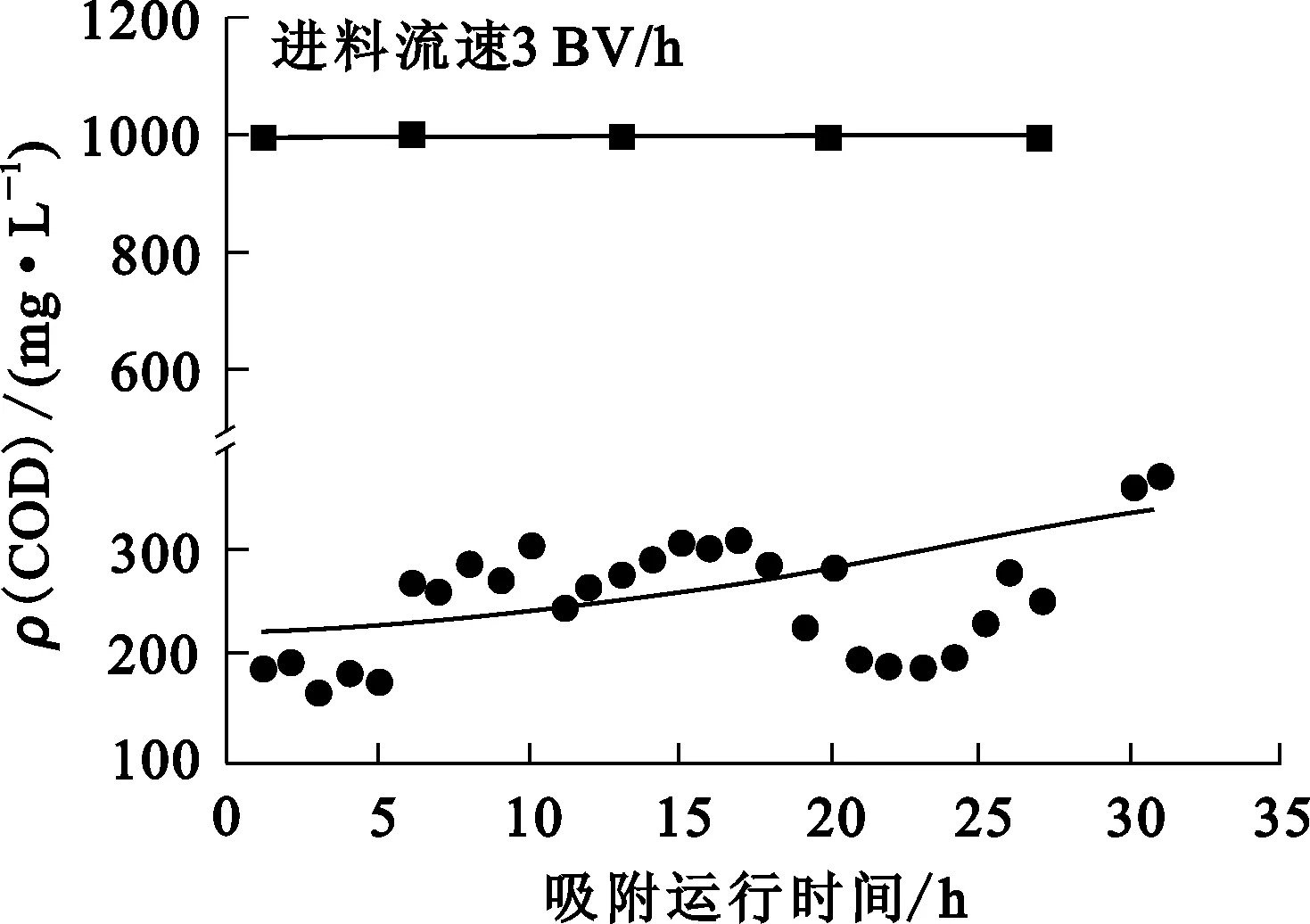

选用2根特制吸附柱,各填装ORZ复合材料20 mL,填装高径比均为3∶1,然后分别以3 BV/h和4 BV/h流速通入料液。钴萃余液的动态吸附曲线如图4所示。

—■—进水;—●—出水。

由图4看出:萃余液进料流速为3 BV/h时,穿透时间(吸附运行至出水COD质量浓度>300 mg/L所用时间)为27 h,单位体积材料可处理料液81 BV;进料流速为4 BV/h时,穿透时间为21 h,单位体积材料可处理料液84 BV。所以,进料流速对ORZ复合材料吸附处理料液量影响不大。

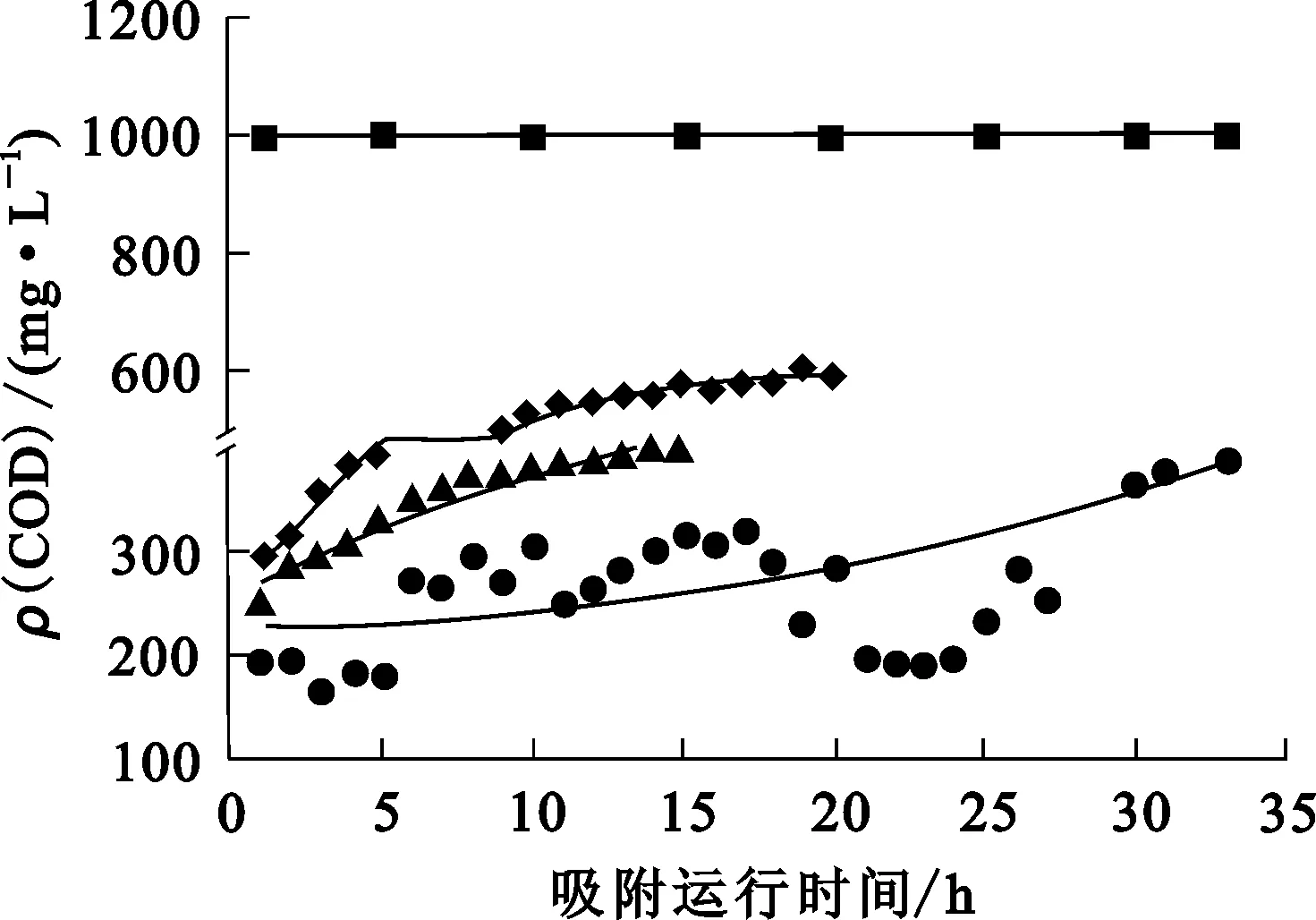

对穿透材料进行吸附—解吸—吸附重复试验,考察ORZ复合材料的重复使用性能,结果如图5所示(进料流速为3 BV/h)。

—■—进水;—●—首次吸附出水;—▲—第2次吸附出水;—◆—第3次吸附出水。

由图5看出:ORZ复合材料二次使用时,吸附穿透时间为6 h;第3次使用时,吸附穿透时间为4 h。吸附穿透时间都远小于首次使用时的穿透时间,表明负载于其中的某类物质用乙醇、水无法完全解吸或洗脱。

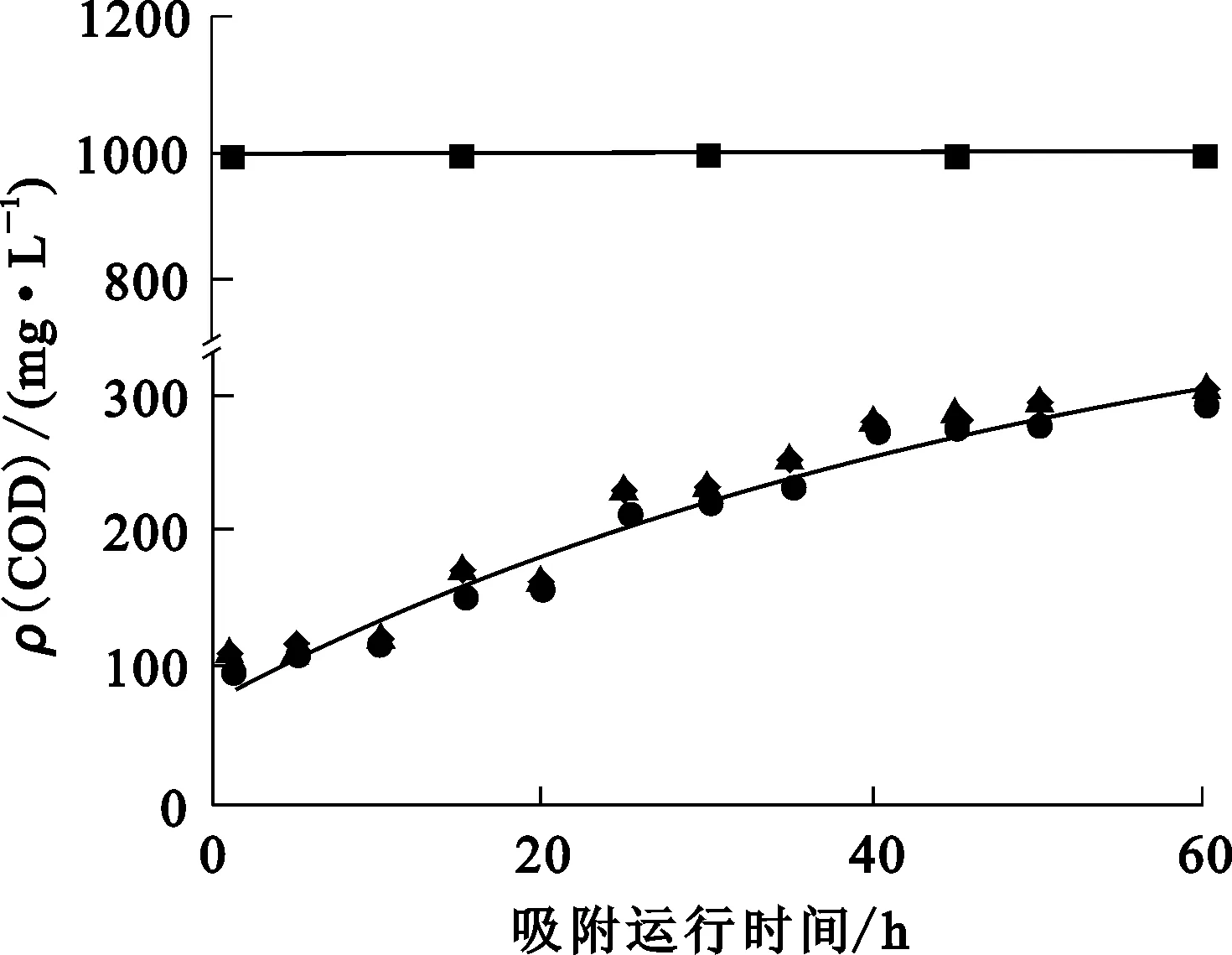

为解决ORZ复合材料再生不彻底的问题,尝试先调节钴萃余液酸性(pH=2.5~3.0),然后再进行吸附除油。钴萃余液pH=2.5时,ORZ复合材料的循环吸附试验结果如图6所示(进水流速为4 BV/h)。

—■—进水;—●—首次吸附出水;—▲—第2次吸附出水;—◆—第3次吸附出水。

由图6看出,ORZ复合材料的第2、第3次吸附曲线与首次的几乎重合;而且,穿透时间均超过60 h。这表明,钴萃余液酸度对ORZ复合材料的除油能力影响较大,对其再生性能也有显著影响。

3.2 硫酸钴反萃取液吸附除油

硫酸钴反萃取液pH约为2.72,Co-P507萃合物几乎不存在。选取1根特制玻璃吸附柱,填装ORZ复合材料10 mL,然后对硫酸钴反萃取液吸附除油,进料流速为2.5 BV/h。试验结果如图7所示。可以看出:硫酸钴反萃取液中的TOC质量浓度由125 mg/L降至40 mg/L以下(油质量浓度<1 mg/L),单位体积ORZ复合材料可处理硫酸钴溶液超过500 BV(TOC质量浓度<40 mg/L,油质量浓度<1 mg/L)。

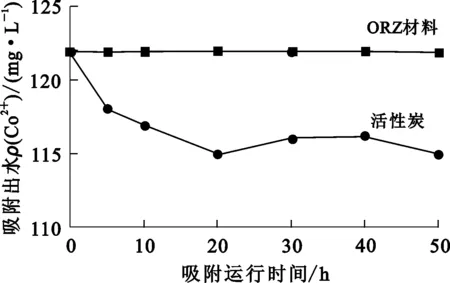

与钴萃余液不同,硫酸钴反萃取液是制备三元前驱体初级产品的重要原料,除油同时需确保钴没有损失。ORZ复合材料和活性炭处理硫酸钴反萃取液时的钴损失率对比结果如图8所示。

图7 ORZ复合材料对硫酸钴反萃取液的吸附除油效果

图8 ORZ复合材料与活性炭吸附除油时的钴损失率对比

由图8看出:用活性炭吸附处理硫酸钴反萃取液,钴损失率超过8%;而用ORZ复合材料吸附处理时,钴基本没有损失。这表明,相较于活性炭,ORZ复合材料对油的选择性更好。

4 中间试验

某钴业公司实际生产的钴萃余液和反萃取液组成分别见表4、5。

表4 中试钴萃余液组成

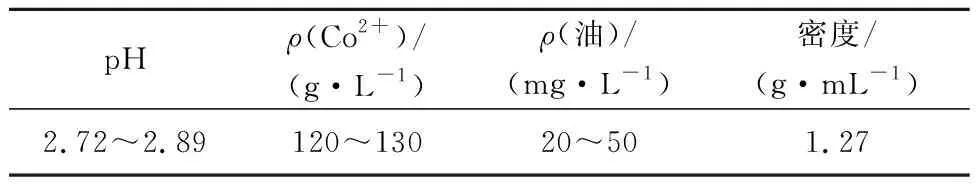

表5 中试硫酸钴反萃取液组成

中试所用试剂有工业乙醇(50%)、工业氨水(15%)、工业硫酸(4 mol/L)、饱和水蒸气(0.3~0.4 MPa)、循环冷却水、纯水等。

吸附柱:特制,不锈钢材质,体积316 L,d=500 mm,h=2 000 mm;提升泵:Q=1 m3/h,h=20 m;精馏塔:d=325 mm,h=10 m;再沸器、换热器、冷凝器、储槽、电气控制柜、操作平台等。

分析仪器:油质量浓度采用OIL460红外分光测油仪检测。

4.1 钴萃余液吸附除油

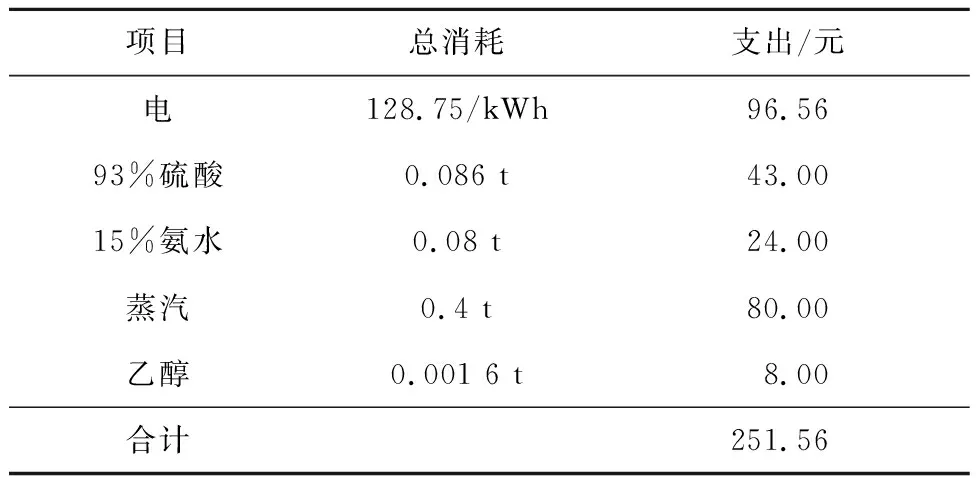

钴萃余液除油中间试验参数见表6,试验结果如图9所示,经济成本分析结果见表7。

表6 钴萃余液除油中间试验工艺参数

图9 钴萃余液吸附除油中间试验结果

由图9看出:ORZ复合材料两级串联吸附可将100×2.75=275倍床层体积的钴萃余液中油质量浓度从60~150 mg/L降为5 mg/L以下。进水流速为0.55 m3/h(2.75 BV/h),两级串联吸附运行100 h,总处理量为100×0.55=55 m3。

表7 出水中ρ(油)<5 mg/L的经济成本分析

注:电费按0.75元/kWh计,93%硫酸按500元/t计,15%氨水按300元/t计,蒸汽按200元/t计,乙醇按5 000元/t计。

4.2 硫酸钴反萃取液吸附除油

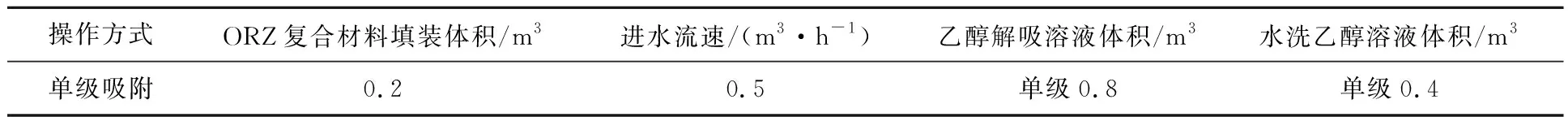

硫酸钴反萃取液除油中试工艺参数见表8,试验结果如图10所示,经济成本分析见表9。

由图10看出:单位体积ORZ复合材料可将152×2.5=380倍床层体积的硫酸钴反萃取液中油质量浓度(20~50 mg/L)去除至1 mg/L以下。进水流速为0.5 m3/h(2.5 BV/h),运行152 h,总处理水量为152×0.5=76 m3≈96.52 t。

表8 硫酸钴反萃取液除油中试工艺参数

图10 硫酸钴反萃取液吸附除油的中间试验结果

项目总消耗支出/元电能129.75 kWh97.31蒸汽0.25 t50.00乙醇0.000 9 t4.50合计151.81

注:电费按0.75元/kWh计,蒸汽按200元/t计,乙醇按5 000元/t计。

5 结论

用ORZ复合材料从钴萃余液、反萃取液中吸附除油在技术上是可行的;对于油质量浓度分别为60~150 mg/L和20~50 mg/L的萃余液和反萃取液,综合处理成本分别为4.57、1.57元/t左右,相比传统活性炭吸附技术成本低50%以上。

与活性炭等炭质吸附材料相比,ORZ复合材料再生容易,无固体废弃物产生,吸附选择性较好,且在处理硫酸钴反萃取液时,钴无损失。

用ORZ复合材料从料液中脱除的油可回收,具有较好的经济和环保优势。该材料可作为镍钴、稀土等萃取体系深度除油的优选材料。

参考文献:

[1] 徐昱,王建平,吴景荣.我国钴矿资源现状及进出口分析[J].矿业研究与开发,2014,34(5):112-115.

[2] 张启修,张贵清,唐瑞仁,等.萃取冶金原理与实践[M].长沙:中南大学出版社,2014.

[3] 李程,曾中贤.溶剂萃取工艺中水相除油方法[J].湿法冶金,2014,33(3):161-164.

[4] 郭英.快速消解分光光度法测定化学需氧量[J].环境科学导刊,2011,30(2):94-96.

[5] 吴启航,崔明超.总有机碳分析仪测定常见水的TOC[J].中国测试,2009,35(3):90-92.

[6] 单仲平,许娟娟,陈欢,等.全自动红外测油仪测定水中油的萃取剂研究[J].理化检验(化学分册),2016,52(5):612-614.

[7] 田金凤.红外测油仪对水体中油份的测定[J].地下水,2015,37(3):130-131.