抗滑断级配磨耗层就地热再生试验研究

2018-06-14朱志勤

朱志勤,刘 宇,高 磊,李 聪,李 健

(1.广西交投科技有限公司,广西 南宁 530001;2.英达热再生有限公司,江苏 南京 210038;3.广州大学,广东 广州 510000;4.广西桂海高速公路有限公司,广西 南宁 530001)

0 引言

目前,我国高速公路总里程突破13万公里[1],已居世界第一位。沥青路面是我国高速公路的主要路面结构形式。随着运营时间的增加,在车辆荷载、温度、雨水等因素的反复作用下,沥青路面会不断出现车辙、坑槽、裂缝等病害,严重影响到行车舒适性与安全性。采用铣刨重铺的方式,可以较好地恢复路面性能,但会废弃大量的沥青混合料,造成极大的资源浪费和环境污染。对废旧沥青混合料进行再生,充分利用既有沥青路面资源,是一种经济、绿色、环保,符合可持续发展要求的路面病害修复技术[2]。路面再生技术包括厂拌热再生和就地热再生、厂拌冷再生和就地冷再生。它们各有优势和适用范围[3],而就地热再生相对其它三种再生方法又有其独特之处[4]。就地热再生可100%利用旧路面材料(RAP),施工进度快、周期短且对交通影响最小,可节省来回运输材料的费用。研究表明[5]采用就地热再生技术维修路面会有较高的经济效益。由于技术设备的原因,就地热再生在我国起步较晚,在2002年京津唐高速公路第一次引进国外再生机组进行就地热再生并取得了很好的使用效果[6],之后陆续引进先进的再生机组并结合实际情况进行就地热再生。贾永奎等在八达岭高速公路应用了就地热再生技术,探讨了就地热再生存在的问题和优势,并对加热方式提出优化[7]。赵博等依托连徐高速公路养护项目,对SMA沥青路面就地热再生混合料性能进行了试验研究,提出添加SBR胶乳的再生混合料表现出更好的高温性能和水稳定性[8]。经过近二十年的努力,就地热再生也越来越多地应用到实际工程当中。

随着柳南高速公路交通量不断增加,原有道路通行能力已经无法满足需求,于是采用两侧整体加宽方式提高道路的通行能力。柳州至南宁高速公路凤凰段经加铺沥青混合料至今已有十多年的时间,病害较为集中,为了充分利用既有路面,降低造价,此次改扩建中对该路段进行就地热再生处治。

1 工程概况

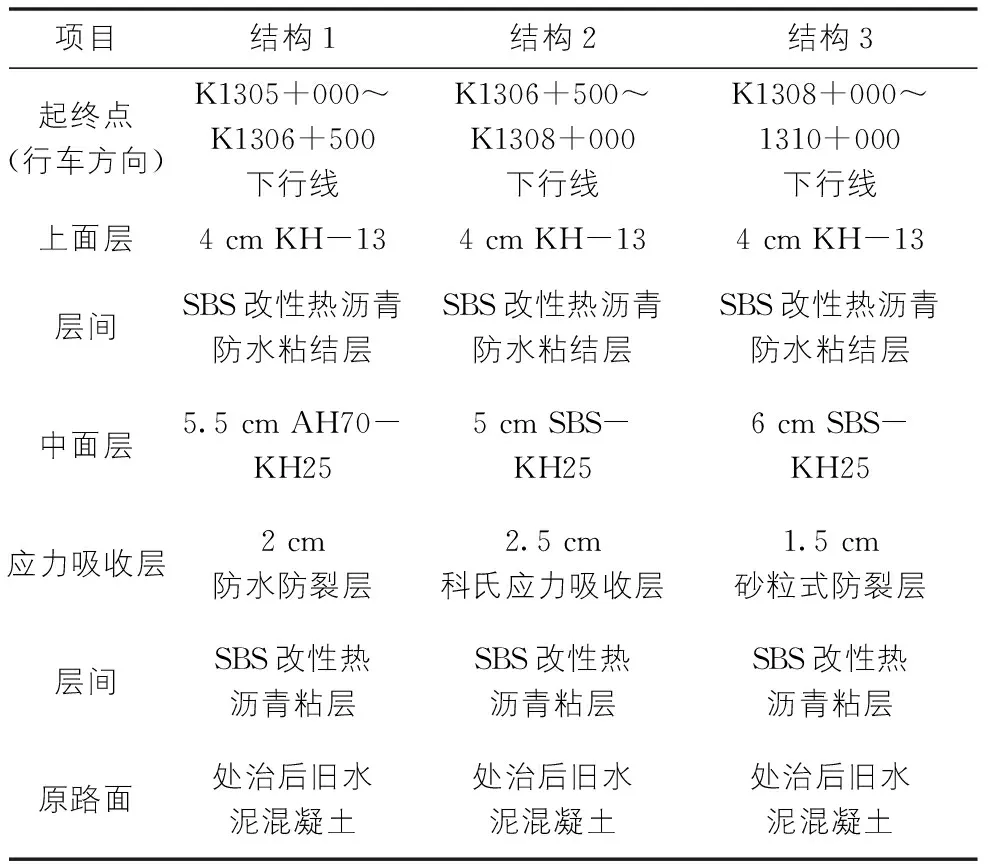

柳南高速公路全线设计车道为双向四车道,设计行车速度为120 km/h,路基宽度为28 m;原面层结构为水泥混凝土,于1996年11月开工建设,1998年12月8日建成通车。通车后,由于交通量增长迅速,车辆超载非常严重,造成水泥混凝土路面出现了一系列的早期损坏。2005年以试验路的形式,对凤凰段柳州方向(K1305~K1310)加铺了KH-13试验路段,以改善水泥路面的舒适度、延长道路的使用寿命,加铺的路面结构见表1。

2 断级配KH-13就地热再生配合比设计

2.1 原路面KH-13老化性能分析

原路面沥青混合料为柳南高速现场三个地点取样材料,旧路集料为英安岩,沥青为改性沥青,混合料类型为KH-13。根据相关试验规程,分别对其级配、沥青及混合料性能三个方面进行试验并对其性能进行评价,原路面沥青混合料的级配试验结果见表2,沥青试验结果见表3,混合料试验结果见表4。

表1 沥青混凝土加铺层结构表

表2 原路面KH-13沥青混合料抽提和筛分试验结果表

表3 原路面沥青混合料中沥青三大指标试验结果表

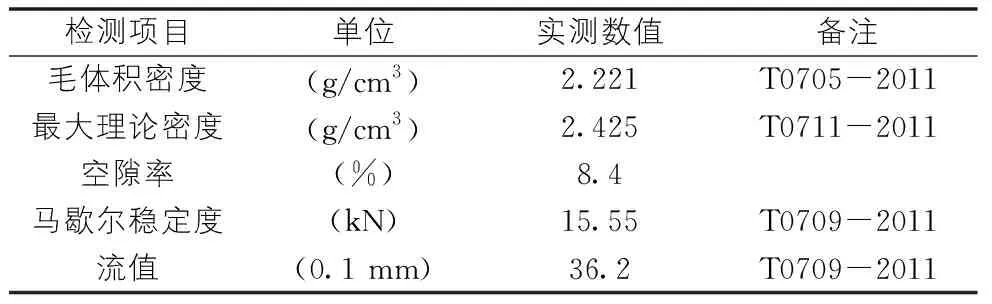

表4 原路面沥青混合料马歇尔试验结果表

通过表2可知,旧料的平均级配与设计值偏差较大,并且以关键筛孔4.75 mm为代表,其通过率明显高于原设计级配该筛孔的通过率,且稍高于级配设计上限范围,说明在长时间荷载及环境影响下,骨料粒径尺寸变小,骨料细化,级配相对偏细,需添加新的沥青混合料对级配进行调整。

通过表3可知,经过多年的使用,受到阳光、雨水及车辆荷载等多重因素作用,沥青发生了较为严重的老化,表现为针入度、延度下降,软化点增加。

通过表4可知,由于原路面沥青混合料沥青部分老化,混合料的性能发生了改变,得到空隙率为8.4%,严重偏大。

2.2 最佳再生剂添加量的确定

对原路面KH-13沥青混合料进行回收沥青及掺加不同比例再生剂后的三大指标及马歇尔指标进行试验,结果见表5、表6。

表5 回收沥青掺加再生剂后的三大指标试验结果表

由表5可以看出,添加再生剂后,沥青的性能得到了部分恢复,其中添加4%的再生剂,针入度偏小,添加7%再生剂后,软化点只有54.1 ℃,较低,不能满足广西地区常年高温、重载交通道路的需求。从表5可以看到,最佳再生剂添加量在5%~6%之间比较合适。

表6 掺加不同用量再生剂后旧料的马歇尔试验结果表

通过表6可知,在5%再生剂添加量下老化沥青性能恢复及沥青混合料马歇尔性能达到最优,综合考虑最佳再生剂添加量确定为5%。

2.3 新材料技术指标

2.3.1 新集料

为了恢复路面细化的级配,提高路面的抗滑和耐磨耗性能,需添加新集料以达到规范要求。本文选用粗集料为辉绿岩,细集料为石灰岩,矿粉为石灰岩磨细而成,其性能指标见表7~9。

表7 粗集料的基本性能检测表

表8 细集料的基本性能检测表

表9 矿粉的基本性能检测表

2.3.2 新沥青

为了和旧混合料使用的沥青相匹配,本试验选取的沥青为聚合物改性沥青,检测结果符合聚合物改性沥青的相关要求,具体数据见下页表10。

表10 聚合物改性沥青的基本性能检测表

2.4 级配的优化调整

由于环境及车载的作用,原路面混合料级配发生细化现象,所以拟通过添加20%比例的新料来调整原路面混合料级配,使优化后的级配全部在要求范围内。此外,添加的新料也可使再生后的路面高程恢复原设计指标。具体抗滑断级配KH-13再生沥青混凝土设计级配见表11。

表11 抗滑断级配KH-13再生沥青混凝土设计级配表

2.5 最佳油石比确定

本文通过马歇尔方法确定再生混合料的最佳油石比。先确定再生混合料的油石比(不包括再生剂),再根据新旧集料的比例及旧沥青混合料的油石比反推可知新料的油石比。根据表2,已知再生混合料的油石比为5.1%。按照0.3%比例间隔选定4.6%、4.9%、5.2%、5.6%、5.9%这5个油石比,按照《公路沥青路面施工技术规范》(JTGF40-2004)中相关规定,成型不同油石比的马歇尔试件,测定试件的毛体积相对密度、稳定度、流值并计算空隙率等指标,试验结果见表12。

表12 不同油石比马歇尔试验结果表

由数据可以看出,所有油石比的稳定度试验结果都远远大于规定指标;从空隙率指标可以看出只有4.6%、4.9%两个油石比符合要求,因4.6%的流值不符合要求值,故最终确定最佳油石比为4.9%,新加料的油石比4.1%。

3 就地热再生沥青混合料性能验证

按设计再生后的沥青混合料(以下简称再生沥青混合料)进行马歇尔试验,水稳定性、高温稳定性和低温性能试验,试验结果见表13。

表13 再生沥青混合料验结果表

表13试验结果表明再生沥青混合料的力学性能完全满足规范要求。

4 结语

本文对抗滑断级配磨耗层就地热再生技术进行系统的试验分析,得出以下结论:

(1)通过室内试验分析可见原路面沥青老化较为严重,级配出现细化现象。

(2)添加再生剂和一定比例新沥青混合料可实现抗滑断级配再生沥青混合料的配合比优化。

(3)对再生后的混合料进行性能验证,结果表明再生之后的沥青混合料路用性能良好。

[1]李小鹏.在2017年全国交通运输工作会议上的讲话[J].交通财会,2017(1):11-20.

[2]美国沥青再生协会.美国沥青再生指南[M].北京:人民交通出版社,2006.

[3]莫丽威,张淑林.沥青路面再生工艺技术综述[J].北方交通,2011(2):14-15.

[4]侯 睿,李海军,黄晓明.高等级路面旧沥青混合料热再生分析[J].中外公路,2005,25(4):155-156.

[5]包双雁,陈长征,杨体文,等.海南东线高速公路大修工程就地热再生经济分析[J].中外公路,2010,30(5):314-317.

[6]董平如,沈国平.京津塘高速公路沥青混凝土路面就地热再生技术[J].公路,2004(1):123-130.

[7]贾永奎,赵保鑫,王 剑,等.八达岭高速公路路面就地热再生技术的应用研究[J].公路交通科技(应用技术版),2010(11):85-87.

[8]赵 博,毕连居,于明明,等.改性沥青SMA就地热再生混合料路用性能试验研究[J].中外公路,2016(12):269-273.