余热锅炉水系统原油污染的原因分析及处理措施

2018-06-13刘存龙刘恒丰

刘存龙 刘恒丰 冯 斌

(中石化西北油田分公司 巴音郭楞 841600)

塔河油田发电一厂的三台燃气轮机发电机组各配一套余热锅炉,为塔河油田采油一厂及周边单位的生产、生活及采暖提供热源。每套余热锅炉均由高温盘管和低温盘管组成,运行时低温系统主要带生活供热负荷,高温系统主要带原油壳程式换热器,也可根据热负载情况高低温并管运行以提高热利用率。

2017年3月在高低温系统并管运行状态下,因高温系统管线带载的原油换热器内漏,造成了余热锅炉及其管线系统遭原油污染,及时改变锅炉运行方式并隔离原油加热分支管线后,经加药清洗及置换处理,避免了污染水对锅炉及管网、用户侧换热器的腐蚀。

图1 塔河油田发电一厂余热利用高、低温并管流程图

1 锅炉水系统遭原油污染的发现及危害

1.1 锅炉水系统遭原油污染的发现

1) 3月18日的锅炉水质检测中发现水硬度严重超标,经连续多次化验确认,制水系统的给水水质正常,但锅炉回水水质超标[1]。

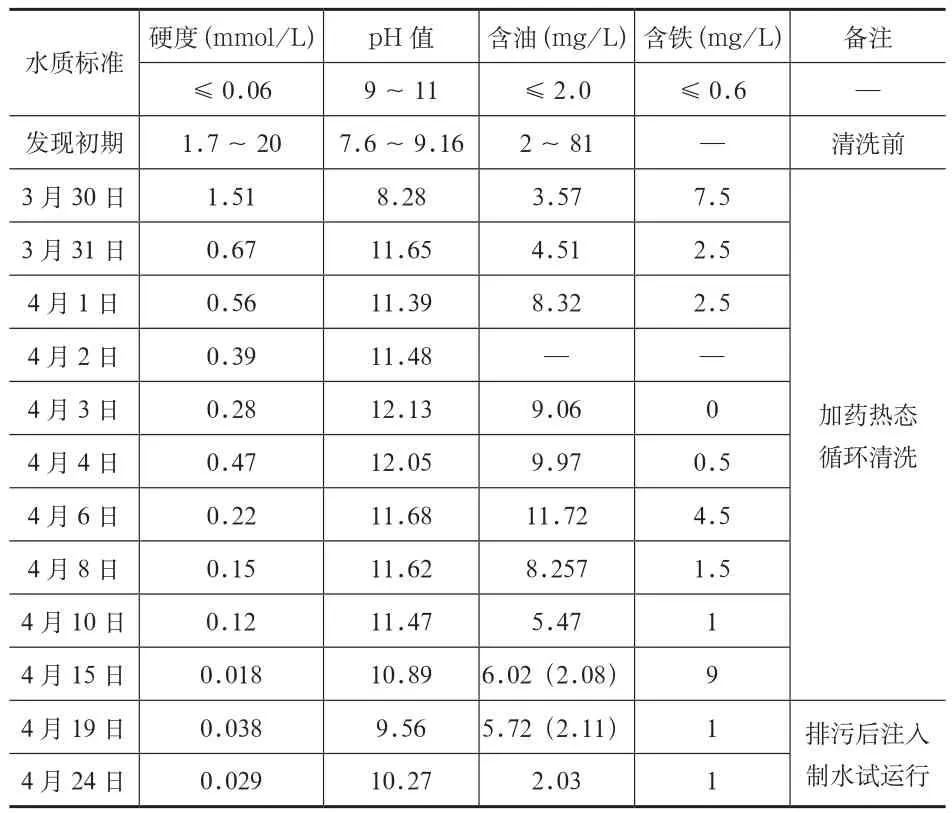

表1 采用锅外水处理的热水锅炉水质标准和实测值

2)锅炉炉顶高低温盘管放气阀排水样明显有被原油污染迹象,初步判定水系统被原油污染。立即隔离原油供热分支管线准备停炉处理,并协调用户对各原油换热器进行打压检测,确认其中两台换热器腐蚀穿孔。

1.2 锅炉水遭原油污染的危害

锅炉给(制)水是经过软化除氧,并严格检测合格才能使用的水。原油含水率高,深层地下水矿化度高,而且原油开采、储运过程中加入了化学药剂。因此,被原油污染的锅炉水不但含油超标,而且pH值、硬度均远超标准。长时间使用这样的污染水不但会使锅炉结垢,原油在高温下分解形成的无机酸和低分子有机酸会进一步导致pH值下降,腐蚀整套余热系统[2]。

2 水污染处理过程

2.1 锅炉、管线排水及检查

组织各个热用户一次水切旁通运行,就地排放换热器一次水;在管线低点自由排水后,鉴于系统管道不在同一个水平面上有大量内部积水,隔离循环泵,通过应急补水口接入高压气泵进行气压驱水。

由专业检验机构人员同时对锅炉系统进行检测:盘管间距、机械变形、移位、腐蚀、裂纹、壁厚测量、管线悬吊结构件是否烧损、脱焊、有无明显变形等,内窥检查盘管汇管内部腐蚀、结垢等情况,均无异常[3]。

2.2 锅炉系统消缺

在锅炉停运期间,同时做好锅炉管线相关温变、压变的校验、除氧水箱和生水箱防腐处理、高温二号循环泵前球阀漏水处理、海绵铁更换、DCS系统控制柜检查、溢流阀平台安全阀校验更换等消缺工作。

2.3 余热及用户换热器系统性原油清洗

清洗分为两部分分别进行,即余热锅炉供热系统和已经隔离的原油加热分支管线及原油换热器。

●2.3.1 余热锅炉供热系统清洗

清洗步骤:系统排水,补充制水并冷态循环,利用制水系统的除氧水箱配药补给到系统中,热态循环并持续检测回水合格后排水,再次补充制水并冷态循环冲洗一次后排水。

清洗合格标准:回水pH值≥10.5,含油量≤2 mg/L。

清洗药剂配方:氢氧化钠(NaOH)、磷酸三钠(Na3PO4•12H2O)两者按4∶3配比添加,由于系统内原油进入量无法精确确定,因此根据系统管道容积,pH值≥11的标准,计算出正常情况下的加药量,在热循环过程根据测试结果动态加药以确保pH值≥11。

热态循环:控制水温在70~100℃,在0.2MPa压力下煮炉5~7h,系统压力达到0.5MPa,在该压力下煮炉5~7 h。

●2.3.2 已隔离的原油加热分支管线及原油换热器清洗

如图2所示,每台换热器各阀门为1#进水阀、2#回水阀、3#旁通阀、4#排水(污)阀,原油加热分支的总进水、总回水阀门控制所有原油换热器的进出水。

1)原油加热分支管线进水管线及换热器清洗:逐台原油换热器的关闭2#回水阀和3#旁通阀,打开原油加热分支总进水阀,打开1#进水阀和4#排水阀,利用锅炉系统热循环状态下的加药高温水冲洗该分支及原油换热器(壳程),注意控制开度以保证系统压力。

2)原油加热分支管线回水管线及换热器清洗旁通管线清洗:逐台原油换热器的关闭1#进水阀和4#排水阀,将3#旁通阀进水侧拆开作为排水口,打开原油加热分支总回水阀,打开2#回水阀,利用锅炉系统热循环状态下的加药高温水冲洗该分支及原油换热器(壳程),注意控制开度以保证系统压力。

图2 原油换热器在线冲洗过程

●2.3.3 返修后壳程内原油干结的换热器清洗

返修后的换热器壳程侧原油干结,余热系统早已经恢复正常运行,不适宜加药,而且从运行角度难以直接用锅炉水冲洗干净,也很浪费制水。

如图3所示,将换热器的进出水与供热管网完全隔离,外加保温的配药罐及循环泵、配药方案不变,用大约100℃的高温水配药循环冲洗,第一个循环12h后排水,再次配药循环6h,每个循环结束时用系统高温水冲洗一次并检测水质,直到合格为止。

图3 原油换热器离线冲洗过程

3 难点分析及应对措施

3.1 系统彻底排污困难

地势较低的几个阀井低点自然排水均不彻底,关闭循环泵两侧阀门后,在循环泵出口附近的应急补水口接入大功率压缩泵,开启循环泵回水口附近的排污阀,采用≤0.4MPa的压力进行气驱排水。

3.2 清洗药剂配方

氢氧化钠(NaOH)、磷酸三钠(Na3PO4•12H2O)两者按4∶3配比。氢氧化钠与原油会发生较强的皂化反应,从而达到除油的主要目的;磷酸三钠将水中的钙镁离子生成不溶于水的盐排除,避免锅炉结垢:

3CaSO4+2Na3PO4→3Na2SO4+Ca3(PO4)2↓

3MgSO4+2Na3PO4→3Na2SO4+Mg3(PO4)2↓

3.3 清洗后水中含油指标稳定超标异常的分析

锅炉水质监测见表2,经过较长时间的热态加药循环清洗后,锅炉高温系统的水质的硬度很快下降到合格范围;含油量从清洗初期较少到增大,是因为药洗过程中原油皂化、乳化进入水中,但清洗后期总体稳定不再下降却仍明显超标。

表2 加药清洗前后锅炉高温回水监测情况

分析水中含油测试方法发现,水中含油值是通过萃取后的光吸纳性定量测试而来,但加入的药剂产生的难溶于水的沉淀物质微粒和絮状物会随油被萃取,干扰试验光的透过性,从而造成含油测试值虚高。4月15日同一个水样立即测试的含油量为6.02mg/L,待水澄清后测试油量为2.08mg/L,说明清洗中形成的沉淀干扰了测试结果。

由此判定清洗结果达标,余热系统可以排水冲洗后注入制水投入运行。

4 结论

4.1 关于余热系统

水质化验作为每日例行工作的制度及时发现了异常,应该继续坚持;水质异常数据显示高温系统异常最先被发现且严重,低温系统滞后且相对较好,及时将高低温系统独立运行,减少了低温系统受到的影响;根据其带载的热用户性质,对系统影响最大的就是原油换热器内漏,因此运行压力或补水异常时,即便是排除法查找故障点也应该在第一时间关闭原油加热分支管线的总阀。

4.2 关于壳程式原油换热器

换热管腐蚀是本次事故的根本原因,因此建议更换为耐腐蚀性强的换热器。由于原油换热器运行时壳程式两侧存在压力差,但锅炉有压力自动控制,供水压力通常波动不大,所以原油处理站应注意控制原油的压力不宜波动太大[4],尤其是换热器检修、原油排污等特殊工况下管程需要大幅降压或失压前,应将换热器壳程进出水阀门关闭,防止管程被压力损坏,总之应该维持两侧压力差不宜太大;鉴于该换热器换热管材质耐腐蚀能力不足的情况,建议换热器应至少每半年从管网中隔离出来进行一次耐压试验,以便提前发现薄弱点。

[1]GB/T 1576—2008 工业锅炉水质[S].

[2]马光耀,陈菁. 余热锅炉受热面管道内壁的氧化膜腐蚀[J]. 材料科学与工程学报,2016,34(06):1015-1019.

[3]韦巍. 余热锅炉的故障排查及其维护保养[J]. 时代农机,2017,44(08):35+37.

[4]张贤福,刘丰,孙志刚,等. 固定管板管壳式换热器瞬态热应力分析[J]. 压力容器,2016,33(05):34-38+80.