Cr25Ni35N b合金炉管焊接残余应力模拟分析

2018-06-13张巍

张 巍

(江苏省特种设备安全监督检验研究院江阴分院 江阴 214174)

乙烯是石油化工行业最基本的原料之一,其主要通过乙烯裂解炉获得。裂解炉的特点是在较短的停留时间内使裂解原料升高到很高的温度,从而提高其裂解深度。这就要求裂解炉管必须具有良好的高温强度和韧性、抗高温渗碳性、抗高温蠕变性能、抗高温氧化性能以及良好的焊接性能[1]。

Cr25Ni35Nb合金具有优异的高温强度、抗蠕变性能和抗渗碳性能,因此常用来作为制造乙烯裂解炉管的主要材料之一。实际生产中发现,焊接接头部位经常出现裂纹。近年来,针对裂解炉投入生产不久便发生炉管开裂的情况,许多学者对此进行了研究[2-9]。研究方法主要是取样分析炉管开裂后的宏观裂纹形貌和微观金相组织,结论主要是由于裂解炉管的工作环境如高温、疲劳、渗碳、氧化、腐蚀等。但焊接残余应力也是导致炉管出现裂纹的主要影响因素之一,因此对炉管材质进行焊接残余应力的模拟,对降低焊接残余应力和提高炉管焊接质量,保证裂解炉长周期正常运行具有十分重要的意义。

1 有限元模型的建立

1.1 几何模型和划分网格

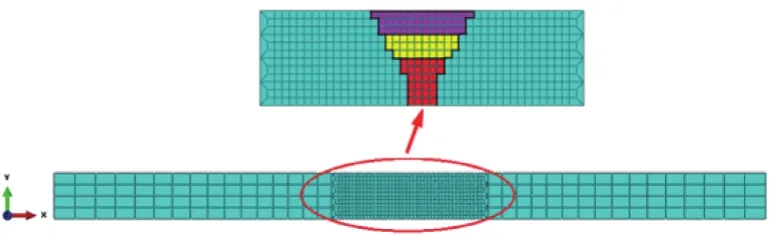

本模拟采用平面二维模型,根据实际裂解炉管尺寸φ63×6.4mm选取模型,尺寸为100mm×6.4mm,焊缝采用60°V型坡口,绘出几何模型如图1所示,有限元模型网格划分如图2所示。焊接模拟中所采用的温度场的单元类型为4节点实体二维连续扩散单元(DC2D4),焊接应力场的单元为二维4节点平面应变单元(CPE4)。为便于研究,应力场和温度场采用的节点和单元数一致。

图1 HP40Nb焊接几何模型

图2 有限元模型网格划分

1.2 有限元分析

利用有限元软件ABAQUS建立分析模型,采用单元生死技术,进行了焊接残余应力的分析。基于开发的顺次耦合的热应力计算程序,首先进行温度场的模拟,然后将各个节点温度场的计算结果输出到结果文件作为应力场的预定义场,在热应力分析中从预定义场中读取各个节点的温度进行插值计算,得到了焊接残余应力场的分布。

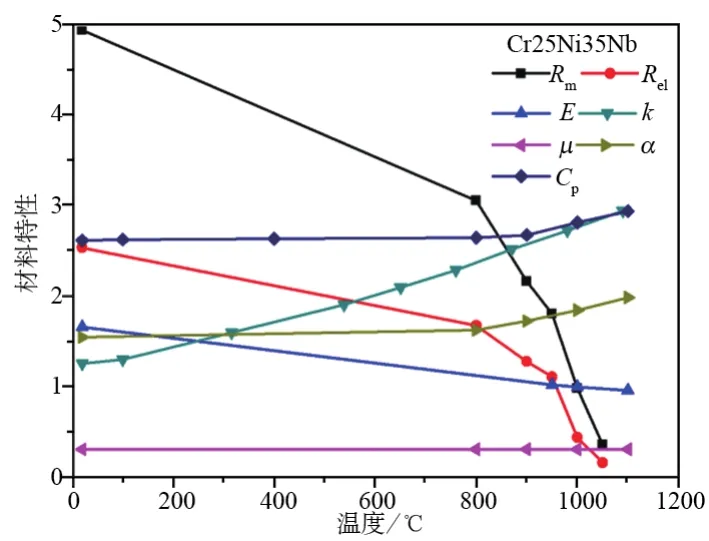

1.3 材料参数

在本文中,为便于研究,设定焊条的材质与母材相同。由于焊接过程温度变化剧烈,因此假定材料在高温状态下的物理性能维持不变,材料参数见图3。图中k是导热率[10W/(m·℃)],α是热膨胀系数(10-5/℃),μ是Poisson比,Rm为抗拉强度(100MPa),Rel是屈服强度(100MPa),E是弹性模量(100GPa),Cp为比热,×102J/(℃ ·kg)。对于 Cr25Ni35Nb钢,密度ρ为 7930kg/m3。

图3 Cr25Ni35Nb材料参数

1.4 边界条件与初始条件

在模拟分析过程中,边界条件为对流传热和辐射传热,对流系数为10W/(m2·℃),辐射发射率为0.85。温度场分析过程中,选取初始温度为常温(20℃)。应力场分析过程中,模型的左侧1、2方向上平面移动设定值为0,右侧约束1方向的位移,防止模型产生刚性移动。

1.5 焊接工艺参数

模拟分析中,焊接方式为手工钨极氩弧焊,焊接工艺见表1。焊缝分为三层,见图1。模拟中采用内生热源来模拟焊接加热,将各个节点温度场的计算结果文件作为应力分析的预定义场。内热效率等于电弧有效功率除以所作用单元的体积,热流密度计算见式(1):

式中:

η——电弧热效率,取为0.7;

U——电压;

I——电流;

V——焊缝体积。

表1 焊接工艺参数

2 结果与分析

2.1 焊接应力场

为讨论方便,定义沿x轴方向的应力为横向应力S11,y轴方向的应力为纵向应力S22。由于焊材焊缝厚度较小,仅为6.4mm,因此沿厚度方向的应力不做分析。为便于分析,选取三条路径如图1所示。路径1为沿焊缝表面,路径2位于热影响区,路径3为位于焊缝中心区域。

图4所示为HP40Nb材料横向焊接残余应力分布云图。由图4可知,焊缝表面区域应力为拉应力,焊缝根部区域为压应力。最大焊接残余应力值位于焊接接头热影响区表面,达到140.2MPa。图5所示为沿路径1、路径2及路径3的残余应力分布曲线。由图5可知,沿焊缝上表面路径1的残余应力均为拉应力,最大值出现在焊缝热影响区,焊缝区及母材区残余应力值较小;由沿路径2、路径3残余应力图可以看出,在焊件中部,横向应力从焊缝根部到焊缝表面应力由拉应力状态转变为压应力再转变为拉应力,最大拉应力值出现在路径2焊缝上表面,最大压应力出现在路径3焊缝中心线偏下位置。

图4 横向残余应力分布云图

图5 不同路径上的横向残余应力分布

2.2 线能量对残余应力的影响

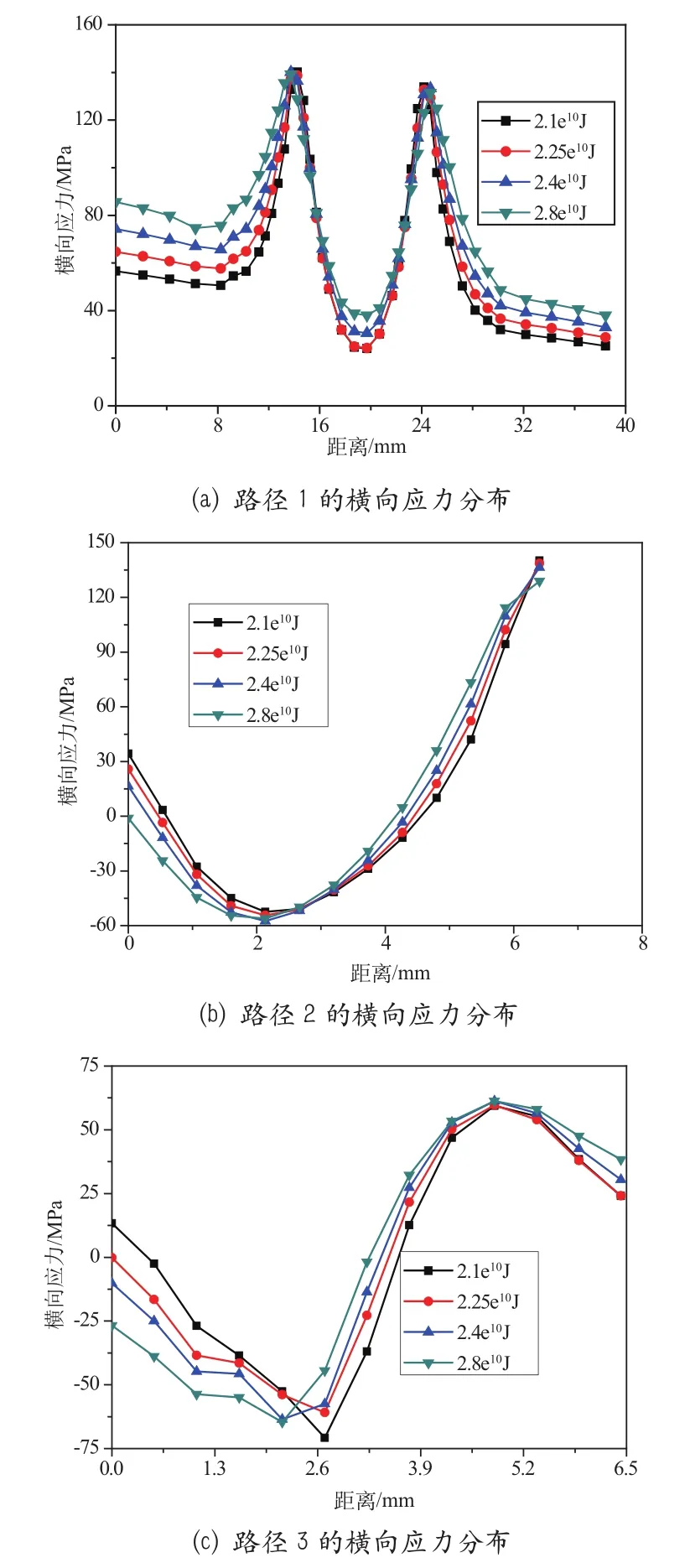

研究线能量输入对焊接残余应力的影响时,考虑到焊接工艺参数对残余应力的相互影响,所以在其他因素条件不变的情况下,只改变线能量输入的大小,分析对残余应力的影响。分别建立线能量值为2.1×e10J、2.25×e10J、2.4×e10J和 2.8×e10J四 个 情 况 下,HP40Nb焊接残余应力有限元模型,得到横向残余应力分布云图,如图6所示。

图6 不同线能量输入的横向应力分布云图

图7 为横向残余应力沿路径1、路径2、路径3的分布曲线。由图7可知,随着线能量输入的变化,最大残余拉应力值变化较小,维持在140MPa左右。而由沿路径1的应力分布曲线可以看出,随着线能量输入的增加,在母材区域残余应力值增大,这是由于线能量输入的增加会直接导致温度场中最高温度的升高,温度梯度增大,从而使得焊后的焊接残余应力值增大。

图7 不同线能量下的横向应力沿路径分布

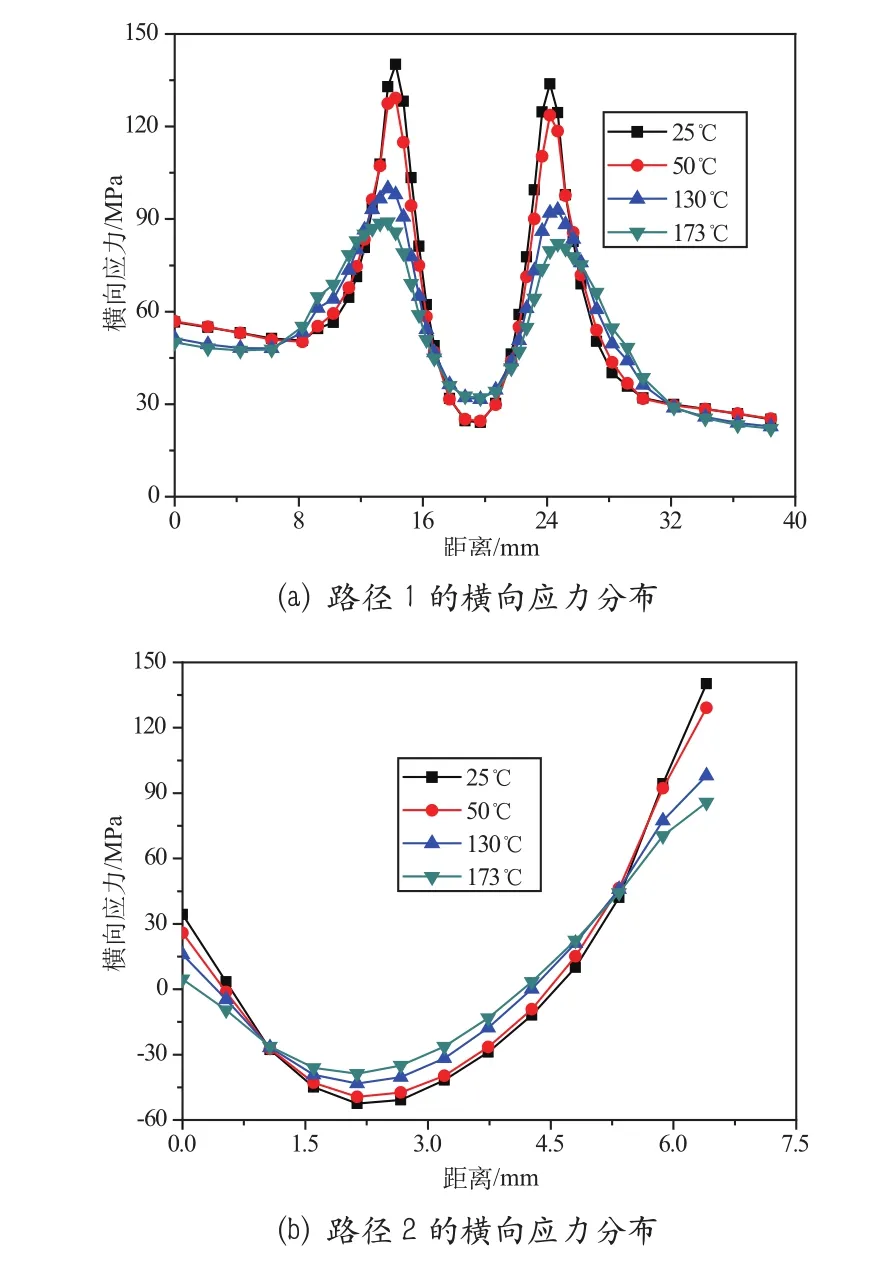

2.3 层间温度对残余应力的影响

在研究层间温度对焊接残余应力的影响时,考虑参数之间对焊接残余应力的相互影响,在其他参数不变的情况下,只改变焊接的层间温度,分析其对焊接残余应力的影响。分别建立层间温度为28℃、50℃、130℃和173℃的HP40Nb焊接残余应力有限元模型并进行分析。图8所示为各层间温度对应的焊接残余应力分布云图。

图8 不同层间温度的残余应力分布云图

由图8可知,随着焊接层间温度的升高,最高残余应力值逐渐减小。当层间温度控制在28℃时,最大残余拉应力值为140.2MPa;层间温度为173℃时,最大残余拉应力值为89MPa;最大残余压应力值也由70.7MPa减小到54MPa。这是由于随着层间温度的升高,相当于前一层焊缝对后一层的焊接起到了预热的作用,使得焊接过程中的温度梯度较小,从而焊接残余应力变小。

由沿路径的分布曲线图(如图9所示)可以看出,不同的层间温度对焊缝及热影响区的残余应力影响较大,对母材区的影响较小。

图9 不同层间温度时的横向应力沿路径分布

3 结论

1)焊接残余应力分布规律:焊件上半部分主要为拉应力,下半部分主要为压应力,最大拉应力出现在焊缝和热影响区,最大压应力出现在焊缝中间偏下部位。母材区的残余应力值较小。

2)线能量输入值变化对焊接残余应力的影响:线能量输入值增加,最高温度升高,焊材的温度梯度加大,焊接残余应力值越大。

3)层间温度对焊接残余应力的影响:层间温度越高,焊接温度差越小,温度梯度越小,焊接残余应力越小。

[1]沈利民. 多因素耦合的乙烯裂解炉管损伤分析与寿命预测[D]. 南京:南京工业大学,2012.

[2]郝丽丽,侯淑娥. HP40裂解炉管组织及裂纹产生原因分析[J]. 失效分析与预防,2007,2(04):45-49.

[3]安俊超. 多因素下乙烯裂解炉管焊接接头寿命预测研究[D]. 天津:天津大学,2011.

[4]崔海兵,刘长军,蒋晓东. 制氢转化炉HP40炉管开裂失效分析[J]. 化工设备与管道,2004(04):51-52+4.

[5]丁晓非,谢忠东,林艾光,等. 裂解炉管焊缝开裂原因分析[J]. 失效分析与预防,2008,3(02):47-52.

[6]Khodamorad S H, Haghshenas Fatmehsari D, Rezaie H, et al. Analysis of ethylene cracking furnace tubes[J].Engineering Failure Analysis, 2012(21): 1–8.

[7]耿鲁阳,巩建鸣,姜勇. 对多起乙烯裂解炉HP型炉管失效原因的分析总结[J]. 压力容器,2011,28(12):48-53.

[8]龚春欢. 乙烯裂解炉管开裂原因分析[J]. 石油化工腐蚀与防护,2004,21(05):23-26.

[9]张元杰,彭云,张晓牧,等. 乙烯裂解炉管运行失效研究及焊接修复[J]. 材料科学与工艺,2013,21(03):55-62.