松科2井超高温水泥浆固井技术

2018-06-13李韶利宋韶光

李韶利, 宋韶光

(中石化中原石油工程有限公司固井公司,河南濮阳457000)

松科2井设计井深为6 400 m,是迄今为止中国最深的大陆科学探井,也是国际上在沉积岩环境中实施最深的大陆科学探井。与国内外已竣工的各类深部科学钻井工程相比,其工程固井实施存在的难点为施钻区域大于4 000 m井深时平均地温梯度达3.9 ℃,该井6 000 m以深的井温将超过230℃,完钻之前可能超过260 ℃(距该井6 000 m处的古龙一井于井深6 300 m营城组完井时的井温即达226 ℃),井温环境要求固井技术上有大的突破。水泥浆超高温下稳定性不易保证,水泥浆“热稀释”现象严重,表现为水泥浆失水量大、稳定性差、析水量大,而且水泥石超过110 ℃易发生衰减,上部水泥浆强度发展缓慢等;尾管固井,环空间隙小,要满足安全提取钻具的需要,要求水泥浆在提钻时间内保持良好的性能,因此超高温水泥浆设计是一大技术难题[1]。中原固井研究人员通过对超高温缓凝剂和降失水剂的研究,优化石英砂细度及比例,加入纤维增韧防窜材料,设计了耐260 ℃(井底静止温度)的超高温水泥浆体系,通过评价其在松科2井四开尾管中的应用,水泥浆各项性能均满足松科2井固井要求,创下超高温固井新记录。

1 超高温水泥浆设计

1.1 超高温缓凝剂及降失水剂的优选

根据资料研究[2-10],采用“四元”共聚抗高温降失水剂和三元共聚复合膦酸盐类缓凝剂,提高耐温稳定性,避免了“热稀释”现象带来的风险。

优选2-丙烯酰胺基-2-甲基丙磺酸(AMPS)、丙烯酸(AA)、 丙烯酰胺(AM)和N-乙烯基吡咯烷酮(NVP)合成的四元共聚物降失水剂JSJ-Ⅱ。N-乙烯基吡咯烷酮(NVP),分子结构中的内酰胺基极性较大,具有亲水和亲核性基团的能力,而其分子环上及形成的聚合物长链中,又具有非极性的亚甲基和次亚甲基,使其具一定的疏水性,因此含有NVP单体的聚合物具有部分疏水缔合聚合物的特性。该四元聚合物降失水剂的分解温度为370 ℃左右,比一般的聚合物降失水剂要高,主要是因为在高分子链上引入了刚性的磺酸基和内酰胺基,提高了分子链的刚性,分子链的内旋转位阻增大,使得分子链的热运动困难,从而提高了聚合物的耐温性能。

优选的缓凝剂是由2-丙烯酰胺基-2-甲基丙磺酸(AMPS)、富马酸(FA)和衣康酸(IA)三元共聚物PAC与乙二胺四亚甲基膦酸钠(EDP)复配的一种抗高温缓凝剂HNJ-Ⅱ。该缓凝剂抗温达180 ℃,与降失水剂配合,抗温可达250 ℃,对水泥浆有一定的分散作用,加量在0.8%~2.0%时对抗压强度无不良影响,30~180 ℃下加量呈线性关系,温度在140~180 ℃范围内,稠化时间变化很小,在此温度区间内性能稳定。

1.2 硅砂的优选

选择合理的硅砂细度及加量,使硅钙比接近于1,以防止水泥石后期强度的衰退。普通硅酸盐油井水泥在大于110 ℃的高温下,强度骤然下降,水泥石渗透率急剧增大,为防止水泥石高温强度衰退,必须在水泥中添加高温稳定剂——硅砂(SiO2)。当水泥中加入SiO2后,SiO2一方面吸收水泥水化时析出的Ca(OH)2,降低液相中的Ca2+浓度,打破了C2SH2或C2SH(A)等高钙水化硅酸盐的水化平衡,同时与水泥中的α-C2SH起反应,生成一种低硅钙酸盐——托勃莫来石(C5S6H)和硬硅钙石(C6S6H),这2种单体的强度可达到32 MPa以上,因此提高了硅酸盐水泥在高温下的强度和热稳定性。硅砂(石英砂)是高含SiO2材料,所以提高了整个混合物中的硅和钙的物质的量的比,使物质的量的比更接近于1,这样有利于阻止高温非渗透水泥浆渗透率下降,内部结构更加密实,提高了水泥石抗压强度,防止了水泥石后期强度的衰退。

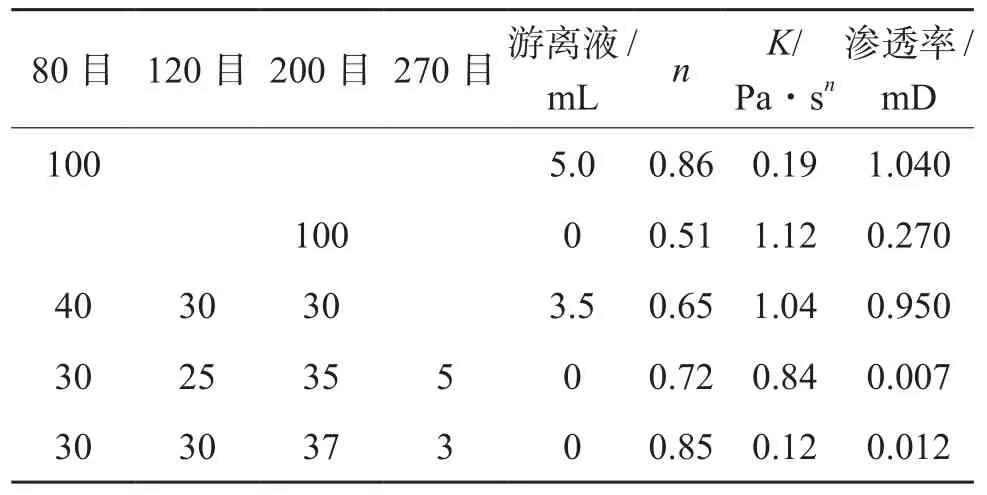

为保持水泥浆的稳定性,提高水泥石的致密度,根据颗粒匹配及紧密堆积原理,对硅砂的粒径和加量进行筛选,结果见表1。根据表1粒径组合实验确定了硅粉粒径组合为30% 80目(0.180 mm)+30% 120 目(0.125 mm)+37% 200 目(0.076 mm)+3% 270目(0.056 mm)。

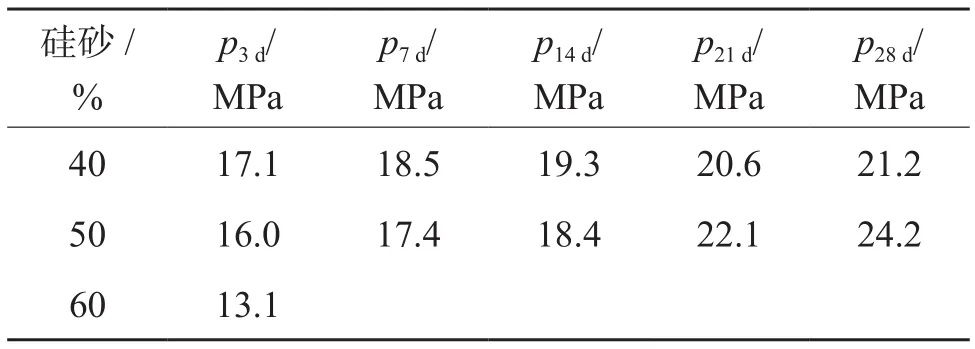

根据表2硅砂不同加量下水泥石的强度实验,可以看出,60%硅砂加量基础强度值低于14 MPa,加量为40%、50%硅砂的水泥石均无强度衰退,且加量50%时强度增加的更多,由此确定硅砂的最佳加量为50%。

表1 硅砂粒径组合的优选

表2 硅砂不同加量下水泥石强度实验

1.3 优选弹塑剂

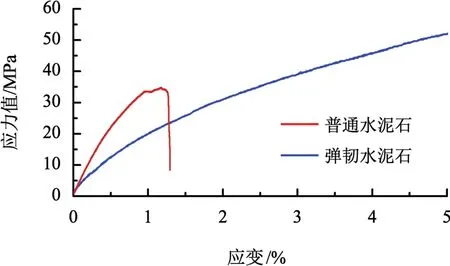

固井水泥石是一种先天带有一定缺陷和微裂缝的脆性材料,在射孔、高温高压注气、注水、酸化压裂等过程中会受到损伤,引起胶结面破坏或使水泥环产生径向破裂,地下流体对套管和水泥环的腐蚀加剧,套损率上升,引起油气井产量大幅度降低。为了提高水泥环的弹韧性,降低水泥环的脆性,通过在水泥浆中添加适当的增韧材料,来提高水泥石的性能。弹塑性材料颗粒充填于水泥石内部的孔隙中,与水泥的结晶体形成能够束缚微裂缝产生和发展、吸收应变能的变形结构中心,弹性材料产生的柔性膨胀补充水泥石体积收缩,改善水泥石的脆性,提高水泥石的变形能力。对普通水泥石和弹韧水泥石进行了三轴应力实验,结果见图1。

优选的新型弹韧性材料TR-G,由颗粒和纤维共同组成,改变了纤维单一材料塑性扩展区大的缺陷,提高水泥石的弹韧性;同时该弹塑剂可使纤维表面粗糙,提高与水泥石的摩擦力;亲和性强,提高了与水泥石的黏结力,而且在水泥浆中分散性好,不易结团。水泥石在大型压裂作用下不发生破裂,保持了水泥环的完整性,减少气窜发生。经测试,在70 MPa下弹韧水泥石的变形量大于φ177.8 mm套管的变形量。

图1 水泥石三轴应力实验(围压为30 MPa,温度为90 ℃)

2 超高密度水泥浆性能评价

通过优选抗高温外加剂材料,经过实验,研究出了抗180~240 ℃的超高温水泥浆体系,即G级油井水泥+ 50%砂+(7%~10%)降失水剂JSJ-Ⅱ+ (3.0%~7.0%)缓凝剂HNJ-Ⅱ+(2.0%~3.0%)弹性剂TR-G,对其基本性能进行了评价。

2.1 水泥浆性能

2.1.1沉降稳定性

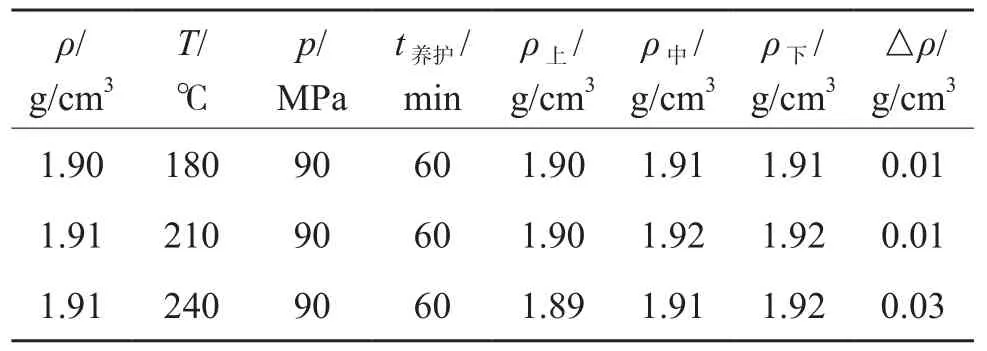

配制超高温水泥浆,在增压稠化仪中分别在180、 210、 240 ℃及 90 MPa下养护 1 h后,拆出倒入500 mL量筒,静置2 h,测水泥浆上中下密度差,实验结果见表3。实验结果表明,超高温水泥浆体密度差不大于0.03 g/cm3,浆体稳定性好。

表3 超高温水泥浆沉降稳定性实验

2.1.2稠化性、失水量及流变性

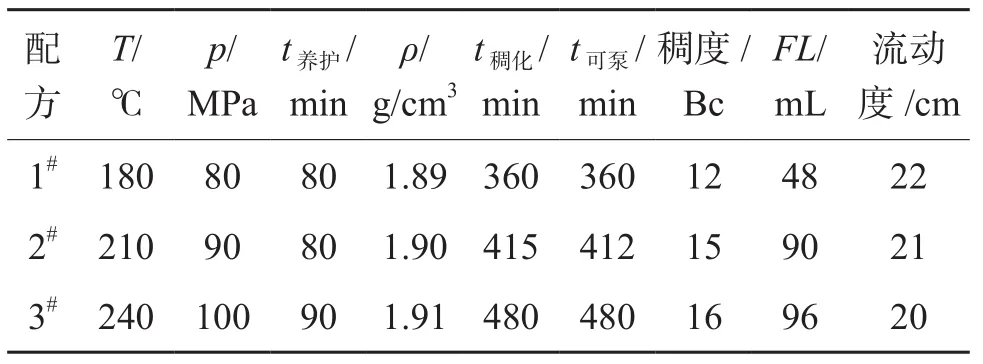

实验测定了超高温水泥浆的基本性能,结果见表4。由表4可以看出,该水泥浆可抗240 ℃高温,浆体流动性好,稠化时间可调,具有直角稠化的特点,其失水量可控制在100 mL之内。实验水泥浆配方如下。

1#G级油井水泥+7%降失水剂JSJ-Ⅱ+50%砂+ 3.0% 缓凝剂HNJ-Ⅱ+2.0%TR-G

2#1#+3%JSJ-Ⅱ+2.5%HNJ-Ⅱ+0.5%TR-G

3#2#+1.5%HNJ-Ⅱ

表4 超高温水泥浆基本性能

2.2 水泥石强度性能

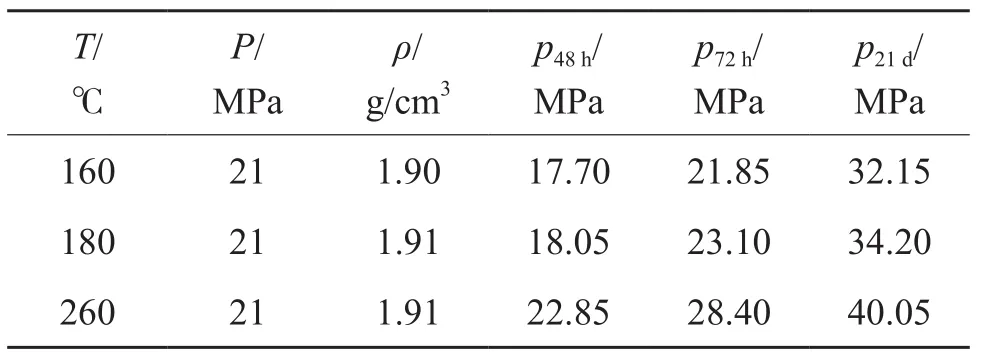

根据松科2井固井设计要求,评价了顶部160℃和180 ℃及底部静止温度260 ℃的抗压强度。

表5 超高温水泥石强度实验

由表5可知,该超高温水泥浆体系形成的水泥石饱满无收缩,压裂过程中保持了模块的完整性,有一定的韧性,最大的特点是强度高,超高温下后期强度无衰退,48 h强度大于14 MPa,21 d强度大于30 MPa。

3 固井工艺及技术措施

松科2井四开设计井深为5 800 m,φ177.8 mm套管下入深度为5 798 m,采用尾管悬挂方式固井,尾管悬挂于井深4 370 m处,采用尾管固井工艺,具有井深、尾管悬挂段长、环空间隙小,套管扶正居中困难,水泥浆在环空容易发生偏流,造成混浆带窜槽,井底液柱压力高,下套管及固井过程中漏失风险大。深井尾管悬挂固井,施工工艺流程相对复杂,对固井工具、附件的抗高温和安全可靠性能要求高,井底温度高,对水泥浆的抗高温、高压等性能要求高,封固段内水泥浆顶、底温差大,顶部水泥浆凝结时间长等难点。为确保本次固井施工成功,制定了以下技术措施。

1)所有入井的套管工具、附件必须满足抗温260 ℃以上的要求,浮鞋采用带侧循环孔的加长浮鞋,浮鞋上部使用2个弹浮式浮箍,生产厂家要在地面进行浮力装置的模拟实验,确保浮力设备关闭可靠。

2)悬挂器位置为井深4 369.13~4 374.17 m,固井采用密度为1.90 g/cm3的双凝抗高温水泥浆体系,双凝界面5 200 m,水泥浆返至井深4 269.13 m,悬挂器上部留水泥塞100 m。

3)为保证套管下到设计井深,测完井后采用本次完钻时钻具结构加双扶正器通井(通井钻具的刚性不低于套管的刚性),对起钻遇阻、卡井段做短程起下钻和划眼,确保井眼畅通,对下入悬挂器处150 m进行刮壁作业,通井到底后大排量(排量不能低于钻进时最大排量)循环钻井液,确保井底无沉砂后,裸眼段打封闭液全封,为套管顺利地下入做好准备,对封闭液做抗老化实验。

4)下套管灌浆要求根根灌浆,每10根套管灌满浆1次,钻杆每5柱灌满1次,灌满后才能继续进行作业,下完全部套管后直接接上循环短接进行循环1周,破坏钻井液结构,当接上悬挂器后要锁死转盘,防止倒扣。下入下部附件时,与附件相联接的套管要涂强力密封胶,其他套管丝扣要涂好螺纹密封脂。

5)固井时采用高效耐高温冲洗隔离液,有效冲洗固井界面,隔离钻井液与水泥浆,提高浆体的顶替效率。

6)为防止井漏,要求做好以下4个方面: ①下尾管前对漏失井段进行堵漏,做好地层承压实验(井口加压为14.2 MPa),全井当量钻井液密度为1.54 g/cm3,上层套管鞋当量密度为1.61 g/cm3,与施工结束后环空当量密度相差0.16 g/cm3,如果压力无法稳住,则从井底向上进行分段加压实验,查找漏点,在钻井液中加入堵漏剂,进行分段循环堵漏; ②严格控制套管下放速度,下放速度控制在0.46 m/s保持匀速下放,禁止猛提猛放,防止引起压力激荡压漏地层,并在返出口安排专人观察返浆情况;③套管下完后先单凡尔小排量顶通,将井底钻井液循环至上层套管后,再根据现场泵压及井下情况逐步增大循环排量至正常排量(15~25 L/s),循环洗井2周,泵压无异常,振动筛处无明显岩屑,固井前调整好钻井液的性能;④根据现场实际情况,适当降低钻井液的黏度和切力;优选注灰排量和替浆排量,理论上返速度为0.8~1.0 m/s,现场根据环空返浆的情况及施工压力的变化,随时做出合理地调整。

7)地层压漏校核。冲洗液和隔离液各占环空高度400 m(在上层套管内共占630 m),对井深5 600 m处进行压漏校核,模拟顶替压力,井底环空压耗按6.0 MPa计算。

悬挂器下深为4 369.13 m,水泥浆返至井深4 269.13 m,4 270~5 912 m井段的水泥浆密度为1.90 g/cm3。计算当量密度如下。

ρ当=[600+630×1.05+(5600-4269.13)× 1.90+(4269.13-630)×1.34]÷5600=1.54 g/cm3

因此要求井口破试压力达到14.2 MPa,才能保证固井过程中井底不发生漏失。

此时上层套管鞋处钻井液当量密度为1.54+14.2/4269.13=1.61 g/cm3。

8)为了降低施工时的替浆压力,保证施工安全,同时防止浮箍浮鞋失效导致水泥浆倒返回尾管,要求井队准备密度为1.90 g/cm3的加重顶替液35 m3,保证入井24 m3(套管内体积为27.45 m3)。

9)替浆大小胶塞重合时降低替浆排量,前后4 m3要根据厂家要求降低排量,以确保大小胶塞重合。

10)替浆采用流量计、钻井液罐液面人工计量、累计泵冲3方面共同计量,确保替浆到位,若替浆量到位后仍不碰压可以允许比理论计算替量附加1 m3后停止替浆,不强行碰压。

11)固井施工结束后迅速起出钻具4柱,以25~30 L/s的排量循环洗出多余水泥浆。然后再循环洗井6 h以上,补充水泥浆失重减少的压力,保证水泥浆封固质量,然后起钻至井口候凝,起钻过程中做到边起边灌,确保井筒灌满钻井液(如果地层有后效,循环结束后,再起10柱钻具,现场根据实际情况加回压)。

12) 候凝大于72 h后(最终根据实验情况而定),方可钻开尾管悬挂器处水泥塞,测声幅前不得改变井内介质密度,禁止进行套管试压等作业,起钻完后及时灌满钻井液,等待测声幅。

13)固井前做好水泥浆化验及水泥浆混浆实验,现场做好水泥浆复试实验后方可进行下套管作业。

14)为保证套管居中度,裸眼井段加1只弹性扶正器/2根套管,套管重叠段加1只弹性扶正器/3根套管,悬挂器附近3根套管1只刚性扶正器/1根套管。

4 现场应用

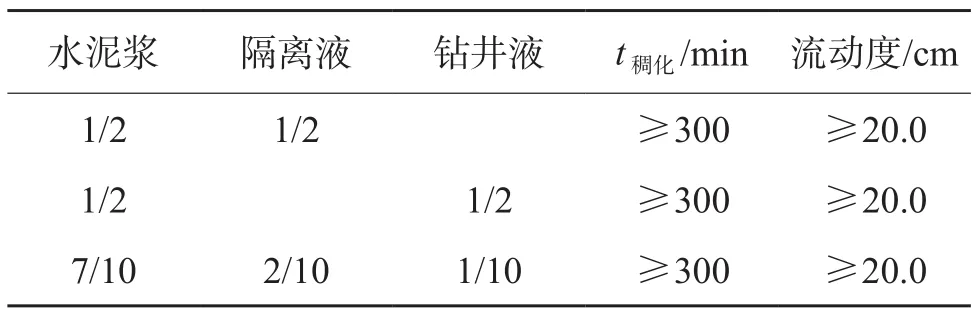

根据设计,松科2井四开设计井深为5 800 m,底部静止温度为260 ℃,循环温度为210 ℃,实验压力90 MPa。要求水泥浆在超高温下有良好的稳定性、相容性,稠化时间可调,强度不衰退等特性,为了保证套管串安全,特别要求在140 min时停机40 min,水泥浆性能仍能满足施工要求。表6为松科2井四开尾管超高温水泥浆性能实验,表7为混浆性能实验。水泥浆配方如下。

领浆G级油井水泥+50%砂+10%JSJ-Ⅱ+5.0% HNJ-Ⅱ+2.5%TR-G

尾浆G级油井水泥+50%砂+10%JSJ-Ⅱ+4.2% HNJ-Ⅱ+2.5%TR-G

表6 松科2井四开尾管超高温水泥浆性能(210 ℃)

表7 松科2井四开混浆性能

水泥浆各项性能满足设计要求,严格按照设计制定的施工控制措施进行施工,现场施工顺利,固井质量良好,顺利取心,得到甲方的高度赞扬。

5 结论

1.通过对抗高温缓凝剂及降失水剂等材料的优选,研制了抗260 ℃(井底静止温度)的超高温水泥浆体系,浆体稳定性好,稠化时间可调,失水量小,水泥石抗压强度高,后期强度无衰退,保证了松科2井的固井质量。

2.合理选配石英砂的细度及加量,在高温体系中不但能防止水泥石强度衰退,还能保证水泥浆的悬浮稳定性。

3.增韧材料的加入,改善了超高温体系水泥石的脆性缺陷,防止气窜。

4.采用尾管悬挂固井工艺,确保工具附件的耐温性,严格控制循环当量密度,确保不压漏地层,同时采用耐高温高效冲洗隔离液,提高顶替效率,保证了固井施工顺利。

5.超高温水泥浆体系在松科2井井深5 800 m处的成功应用得到了中国大陆科学研究院的高度认可,为下一步最终井深6 400 m的固井奠定了基础。