高性能水基钻井液在莺歌海盆地高温高压井的应用

2018-06-13林四元李中黄熠罗鸣郭伟

林四元, 李中, 黄熠, 罗鸣, 郭伟

(1.中海石油(中国)有限公司湛江分公司,广东湛江524057;2.中海油能源发展股份有限公司工程技术湛江分公司,广东湛江524057)

莺歌海盆地中深层高温高压成因复杂,其异常高压成因主要是快速沉积欠压实作用,而底辟构造作用又改变了温压分布的格局,同时还带来了高含CO2的风险[1-5]。已钻探井中,最高地层压力系数为2.35,最高地层温度为251.76 ℃,最高地温梯度为5.51 ℃/100 m;快速上涨的压力梯度,常由中深层的常压急剧变为高压[6-7],且压力预测误差常高达0.20~0.40[8-9]。在复杂地质环境下,极易遇到喷、漏、卡的复杂局面[10];而性能优良的钻井液又是复杂地层施工作业安全的重要保障。常规聚磺钻井液体系在温度大于180 ℃、密度大于2.00 g/cm3环境下,钻井液易变稠、流动性差、泥饼虚厚,继而引起的电缆遇阻、黏卡等问题凸显,影响作业安全及勘探效率。基于聚磺钻井液体系不能满足莺歌海盆地高温高压钻井作业需求,通过实验评价构建出一套高性能水基钻井液体系,并在莺歌海盆地高温高压井复杂地层中进行了应用,成功地解决了常规聚磺钻井液体系作业中存在的问题,证实了高性能水基钻井液优越的性能,为高温高压井安全、优质、高效钻井奠定了基础[11-14]。

1 基本配方与性能评价

1.1 基本配方

基于常规聚磺钻井液体系高温稳定性不足易引发的系列井下问题,通过室内评价实验,引进新型抗高温聚合物(Calovis HT、POROSEAL)、优化沥青类稳定剂Soltex,构建出高性能水基钻井液体系,其基本配方如下。

(1.5%~2.2%)优质膨润土+(0.6%~1.0%)烧 碱 +(0.2%~0.5%)抗 高 温 共 聚 物(Calovis HT+POROSEAL)+(1%~2%) 沥 青 类 稳 定剂Soltex+(2%~3%)高 温 降 滤 失 剂Resinex+(3%~4%)高温稀释剂XP-20K/N+(1%~2%)聚胺抑制剂Ultrahib+(1%~2%)液体润滑剂Lube167+(0.3%~0.5%)石灰+密度为4.3 g/cm3优质重晶石

该体系与常规聚磺钻井液体系相比,引进的新型高温聚合物Calovis HT能使钻井液在232 ℃下保持良好的流变性及稳定性,且不提高钻井液黏度;POROSEAL既能有效封堵低渗储层,又能使钻井液在200 ℃以上能有效降低滤失量。因此该体系的构建主要是优选高温聚合物及沥青类稳定剂材料,替代了常规聚磺钻井液体系中的PAC-LV、EMI1045、DYFT-II。

1.2 膨润土含量控制

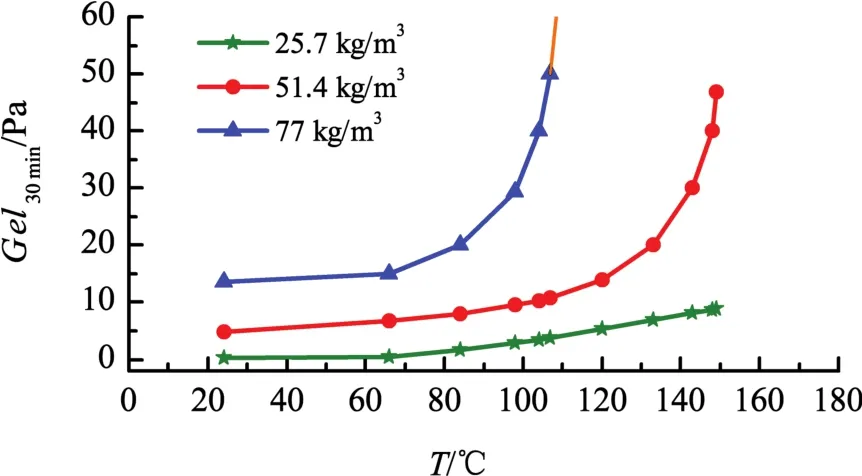

膨润土是钻井液中的重要组成部分,与聚合物共同形成网架结构力,因此膨润土使用是否合理直接影响到钻井液性能的好坏,特别是在高温环境下,过高的膨润土含量会导致钻井液结构力太大,甚至引起钻井液的稠化或絮凝,如图1所示[15]。由图1知,常规钻井液膨润土含量一般控制在40 kg/m3以下。但在高温高压条件下,钻井液中自由液体相对较少,固相含量高,性能可调空间变窄,膨润土合理使用至关重要;一般控制在15~22 kg/m3,以能满足悬浮加重材料即可,为后续加重、固相含量进一步提高以及钻井液性能调整预留空间。

图1 膨润土含量对钻井液热稳定性能影响

1.3 性能评价

1.3.1高温稳定性

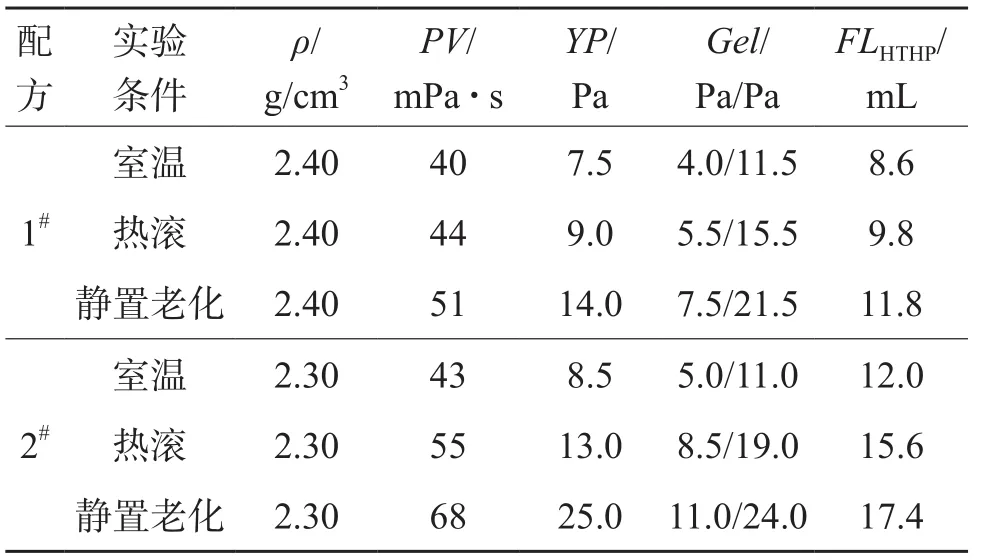

评价了密度为2.40 g/cm3的高性能水基钻井液(1#),并与密度为2.30 g/cm3的聚磺水基钻井液(2#)进行了对比,其结果见表1。

表1 高性能水基钻井液1#与聚磺水基钻井液2#的稳定性

由表1知,密度为2.40 g/cm3的高性能水基钻井液在200~220 ℃下性能变化相对较小;而密度为2.30 g/cm3的常规聚磺钻井液在180 ℃下的性能变化相对较大。实验结果表明,0.2%~0.5%抗高温聚合物(POROSEAL+Calovis HT)替代常规聚磺钻井液体系中的聚合物(PAC-LV+EMI1045),能明显提高钻井液的抗高温稳定性能。

1.3.2抗污染性能

在密度为2.36 g/cm3的高性能水基钻井液3#中分别加入钻屑和模拟的NaHCO3型地层盐水,在200 ℃下热滚16 h;分别取密度为 2.25 g/cm3高性能钻井液4#、密度为2.35 g/cm3高性能钻井液5#,采用压力灌注法注入一定量CO2[16],在 200 ℃下热滚7 d,其性能见表2。由表2知,3#在200 ℃下热滚16 h后,各样品仍具有良好的稳定性及流变性;4#、5#经200 ℃下静置老化7 d,钻井液黏度、切力变化不大。结果表明,该高性能钻井液具有较强抗钻屑、盐水侵及CO2气体污染能力。

表2 不同密度高性能水基钻井液的抗污染性能

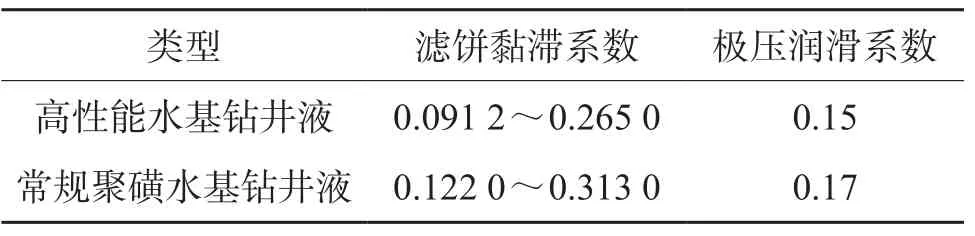

1.3.3润滑性

采用极压润滑仪和滤饼黏滞系数测定仪,分别测定钻井液的极压润滑系数和滤饼黏滞系数,实验结果见表3。由表3可以看出,与常规聚磺钻井液体系相比,高性能水基钻井液润滑性更好,滤饼黏滞系数更低。

表3 高性能水基钻井液的润滑性对比

1.3.4抑制性

取莺歌海盆地某高温高压井黄流组泥岩钻屑,参考《水基钻井液抑制性评价方法》,称取2.0~3.2 mm的泥岩岩屑50 g,分别加入清水、高性能水基钻井液、常规聚磺钻井液3种介质中,在150 ℃热滚16 h,冷却后过孔径为0.45 mm的筛,在105℃±3 ℃温度下烘干4 h,称量,测得岩屑在清水、常规聚磺水基钻井液、高性能水基钻井液中的滚动回收率分别为0.90%、90.82%和91.80%。结果表明高性能水基钻井液对钻屑具有良好的抑制性。

1.3.5储层保护

室内配制密度为2.30 g/cm3高性能水基钻井液,取Ko为0.13 mD的天然岩心,参考SY/T 6540—2002《钻井液完井液损害油层室内评价方法》,采用JHDS高温高压动失水仪模拟钻井条件,进行储层保护评价。实验条件:压差3.5 MPa、200 r/min、150 ℃下进行动态污染评价4 h。得到以下实验结果:天然岩心经高性能水基钻井液污染后Kd为 0.11 mD,渗透率恢复值为84.6%。表明该高性能水基钻井液具有较好的储层保护效果。

2 现场应用

2.1 应用案例

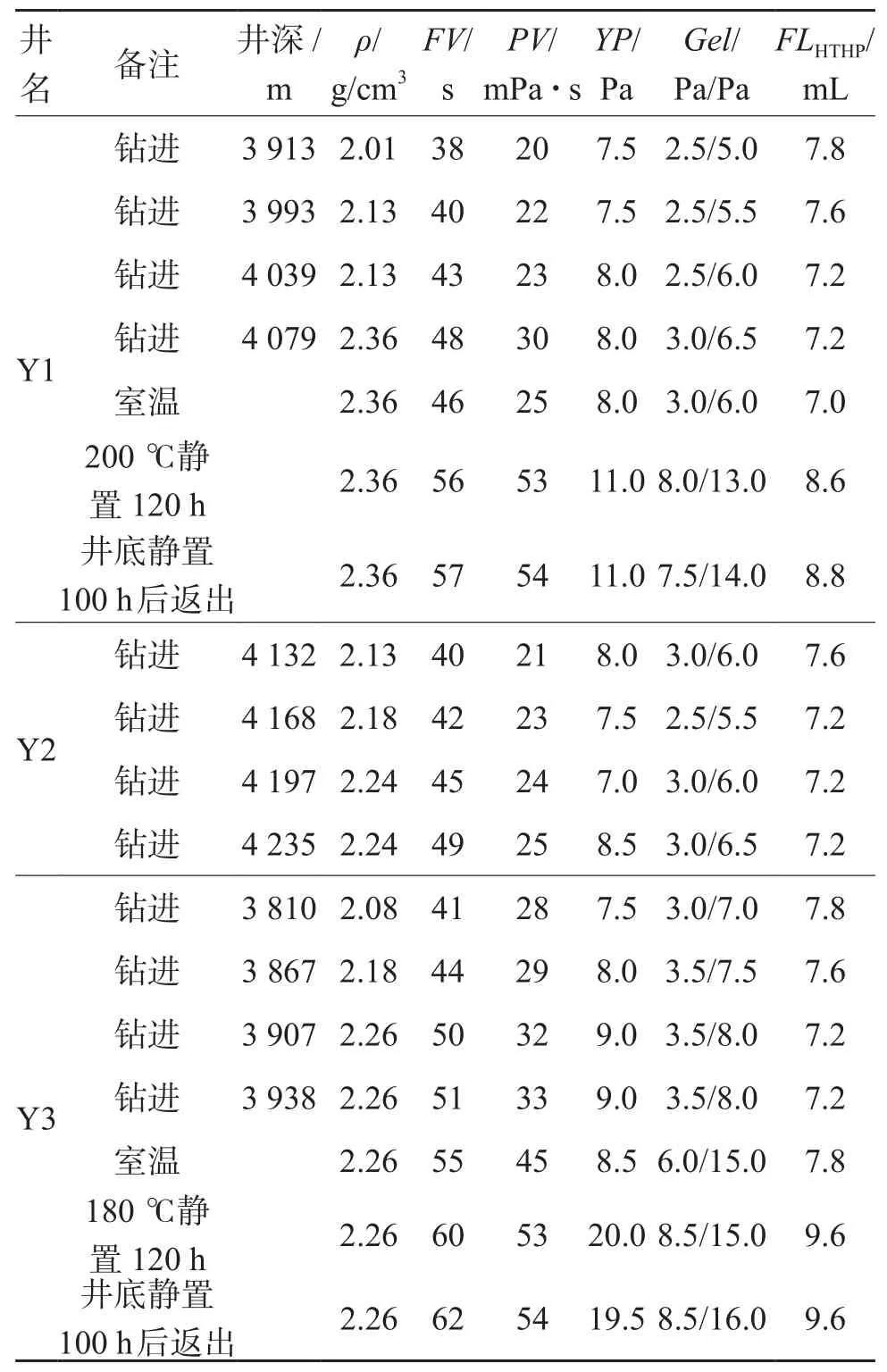

莺歌海盆地已钻探Y1、Y2、Y3三口高温高压井。其中Y1、Y2地层温度分别为200 ℃、192 ℃,地层压力系数分别为2.35、2.24,2口井高温高压井段均使用高性能水基钻井液,钻井过程及地质资料录取顺利,起下电缆无阻挂,测井作业过程中无压差卡钻现象;Y3井地层温度182 ℃,地层压力系数为2.25,使用常规聚磺钻井液体系。从现场应用实践中,对比不同钻井液体系高温稳定性及钻井液流动性。

2.1.1高温稳定性对比

将现场钻井液的应用情况及室内评价结果进行分析对比,其抗高温稳定性能见表4。由表4可知,高性能水基钻井液在钻井应用(钻进、井底静置)及室内高温老化中,其性能变化相对较小,与常规的聚磺钻井液相比具有更好的抗高温稳定性能。

2.1.2环空摩阻数据对比

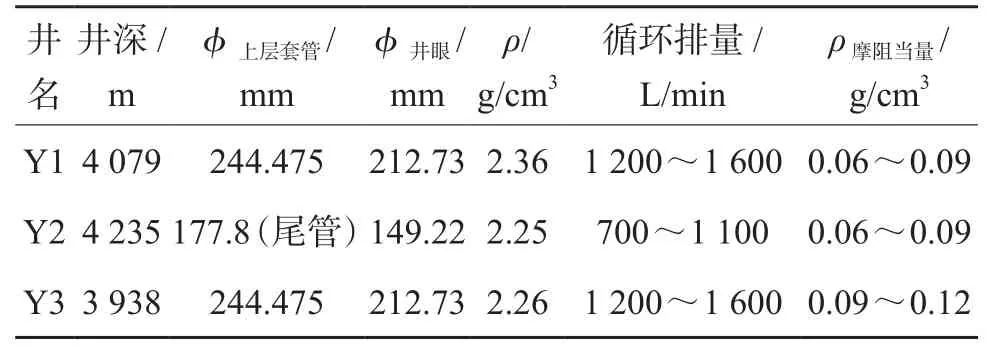

统计3口井钻进过程中环空摩阻当量密度数据,见表5。

表4 3口高温高压井高性能水基钻井液的高温稳定性

表5 环空摩阻当量密度数据对比表

由表5可知,高性能水基钻井液在φ149.22 mm小井眼中环空摩阻当量密度低,约0.06~0.09 g/cm3;在φ212.73 mm井眼中,摩阻当量密度较常规聚磺钻井液低0.03~0.04 g/cm3,说明高性能水基钻井液具有更好的流变性能,增大窄密度窗口复杂地层中操作空间。

2.2 性能维护

使用过程中,其性能维护要点:①通过胶液稀释及固控设备清除的方式,控制钻井液膨润土含量在15~22 kg/cm3;②使用抗高温稀释剂调整钻井液流型,维护流变性;使用Calovis HT 进行护胶,加强钻井液高温稳定性并能提供低的流变性;③在满足悬浮重晶石条件下,钻井液应尽可能维持低的黏度,防止高温胶凝并为后续加重预留流变性调整窗口;④通过加入1%~2% UltraHIB(液体聚胺抑制剂)提供钻井液的抑制性,并控制钻井液液相黏度,降低滤液侵入深度;⑤通过加入烧碱和石灰来维持钻井液pH值为10~11,并保持钻井液中有一定的过量石灰,增强钻井液的抗CO2等酸性气体的污染能力;⑥通过加入高温降失水剂Resinex、液体沥青稳定剂Soltex、抗高温聚合物POROSEAL来严格控制高温高压滤失量小于8 mL/30 min,并形成高质量的泥饼;⑦加入Lube-167等润滑剂以加强钻井液的润滑性。

3 结论及认识

1.室内评价高性能水基钻井液在2.40 g/cm3、200~220 ℃下能长时间保持良好的热稳定性,并且抗污染能力强,储层保护效果良好。

2.经实践应用,在高密度2.24~2.36 g/cm3、高温192~200 ℃环境下,钻井液流变性好、滤失量小,环空摩阻当量小,保障了顺利的钻探及地质资料的录取。

3.高性能水基钻井液的优良性能,为后续高温高压井钻井液体系及测试液提供一种选择途径。