四川页岩气井压裂用桥塞技术及泵送作业分析

2018-06-13王海东聂华富

王海东, 陈 锋, 李 然, 李 涛, 王 琦, 聂华富, 单 勇

(1中国石油集团测井有限公司西南分公司 2中国石油浙江油田分公司)

页岩气藏页岩基质孔隙度很低,最高仅为4% ~5%,渗透率小于1 mD,因此多级分段压裂成为了页岩气开发的关键技术。伴随着“体积改造”概念的提出并结合美国三十多年的页岩气开发经验,也表明了页岩气水平井套管完井及分段压裂技术逐渐成为主体技术模式,而“分段多簇”射孔实施应力干扰是实现体积改造的技术关键之一[1](图1)。多簇射孔与分段压裂工艺具有理论上可无限级分段、裂缝起裂位置明确、可一次性形成多条裂缝,可进行大规模压裂改造等优点[2]。分簇射孔能够为压裂作业提供良好的流体通道,坐封在套管内的桥塞在压裂作业时起暂时封堵作用,因此桥塞技术也是实现分段压裂的一项关键技术。

近年来在四川地区国家级页岩气示范区中,采用的压裂封堵桥塞包括易钻复合桥塞、大通径免钻桥塞和可溶桥塞。此三类桥塞均可采用配套的电缆坐封工具或液压坐封工具进行坐封。本文结合不同桥塞的特性和现场作业应用情况,阐述了三类桥塞的技术特点以及对泵送桥塞工艺进行了相关分析。

图1 分簇射孔管串示意图

一、易钻复合桥塞

易钻复合桥塞是指以硬质复合材料为主而开发的一类低密度、高强度、完全可钻的非金属材料桥塞[3],包括常规的铸铁卡瓦复合桥塞和全复合桥塞二类。铸铁复合桥塞是指卡瓦为铸铁材料,其他为复合材质为主的一类桥塞,全复合桥塞是指卡瓦部分也采用高强度复合材料和相关硬质卡齿的一类复合桥塞。

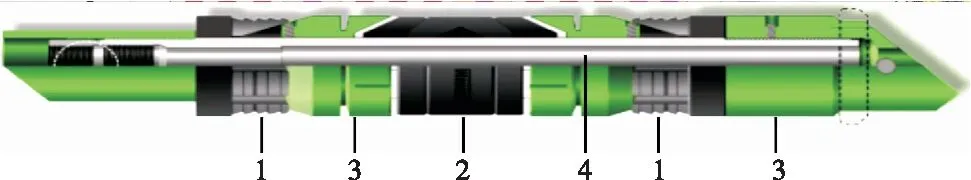

目前四川地区页岩气井采用的复合桥塞多数为铸铁卡瓦复合桥塞,如图2所示的该类复合桥塞,主要包括球笼(单向)式、投球式和全封堵式复合桥塞。球笼式复合桥塞采用了内置“单向”金属球,实现“正向”压裂的良好封堵作用,“反向”可返排泄压。投球式复合桥塞在桥塞坐封后,通过井口投入配套的压裂球实现压裂封堵,压裂球包括不可溶的树脂类压裂球和可溶材料类的压裂球,可满足二次或多次泵送,是目前水平井应用最多的复合桥塞[4]。全封堵式复合桥塞是指桥塞内液体通道被完全堵住的一类复合桥塞,压裂完成之后全部钻磨掉,进行生产。

图2 复合材料桥塞

复合桥塞作为页岩气井分段压裂重要的分段工具,主要技术特点包括:

(1)可钻性好。桥塞主要采用复合材料制成,可采用连续油管进行快速钻除,与普通桥塞相比复合桥塞更易于磨铣,不会在井筒中留下大块碎屑而导致卡钻,小钻压下即可完成钻塞作业[5-6]。单个桥塞的钻磨时间一般在30~60 min。

(2)密封性好、坐封可靠。桥塞密封单元和保护套的弧面结构设计,增大了密封单元的接触面积,提高了密封承压能力[7]。卡瓦结构和特殊的齿合机理使桥塞坐封可靠,同时能够防止钻磨桥塞时桥塞打转,可实现井内多个桥塞坐封和钻磨。

(3)残留物少,易返排。桥塞坐封后无剪切销钉等遗留,没有铜环或者碳化钨镶齿阻碍磨铣,磨铣后产生的碎屑小,容易循环带出到地面。

(4)可实现迅速返排和投产。桥塞内置液体通道以便液体进出,可实现压后迅速返排和投产(全封堵桥塞除外)。

(5)耐温、耐压性好,适用性强。复合桥塞耐温可达150℃,耐压差70 MPa/105 MPa,各型复合桥塞适用于114.3~177.8 mm各类套管井作业。

二、大通径免钻桥塞

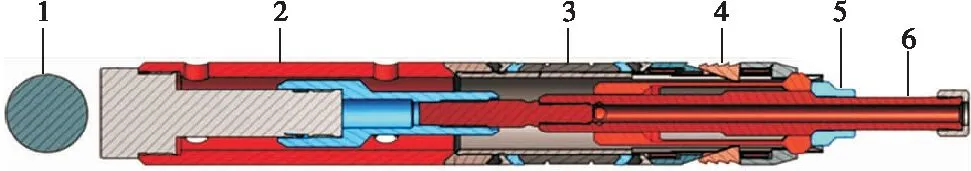

大通径免钻桥塞是指采用了大通径结构技术与配套可溶球暂时封堵技术的一类桥塞,具有通径大,免钻的基本特点,如图3所示的大通径桥塞。桥塞内部具有较大的流通通道,压裂改造时需投入可溶球进行暂时封堵桥塞内通道。由于该桥塞采用了单卡瓦结构,坐封时在桥塞内部安装通芯式应力丢手工具,进行桥塞丢手坐封,见图4所示。

图3 大通径桥塞示意图

1可溶球 2锁紧顶帽 3膨胀胶圈 4胶皮 5锁紧环 6卡瓦 7锁紧环壳体 8芯轴

图4 大通径桥塞坐封连接示意图

在四川地区仅2015年应用的大通径桥塞就超过了400个,该桥塞与配套可溶球技术在页岩气水平井的开发中具有明显的技术优势和特点,主要包括:

(1)采用可溶球技术。桥塞坐封后,投入可溶球进行压裂改造的暂时封堵,可溶球以金属铝、功能合金、强化合金等为原料,与周围介质发生反应并逐步溶解。有效封堵时间长(一般大于10 h),可溶于清水、盐水(氯化钙、氯化钾)等多种液体。

(2)桥塞内通径大、可免钻。桥塞内通径一般在55~75 mm,可满足直接完井投产的要求,同时也能满足生产测井的要求。

(3)可钻磨打捞。如果要实现全通径井筒,需要对桥塞进行钻磨并打捞。由于桥塞锁紧装置在上部,可用连续油管带捞矛磨铣掉上部锁紧装置,捞矛即可抓住桥塞,起出剩余部分,节约了钻磨周期且井下不会留下残余部件。但是该桥塞如果只靠纯钻磨掉而保持井筒全通径,其难度很大,最好采用钻磨打捞。

(4)提高时效、降低风险、节约成本。压裂完成后可溶球溶解,可直接防喷、排液、求产,免除了连续油管钻塞的作业成本和风险、缩短了作业周期,单井节约总成本约15% ~20%。

(5)耐温、耐压性好,适用性强。可应用于114.3~177.8 mm的各型套管内坐封,耐温150℃、耐压差70 MPa。另外特别适用于不易钻除、钻磨难度大的深井、长水平段井分段压裂作业[8-9]。

三、可溶桥塞

为了免去对桥塞的钻磨作业且保持井筒的全通径性,目前已经研发并采用了一种全新的封堵桥塞即可溶桥塞,以IDissolving可溶桥塞为例(图5)。可溶桥塞是指采用高强度的可溶材料研制的可在井内逐渐溶解的一类桥塞(包括胶筒、本体等均可溶)。

图5 可溶桥塞

该桥塞可代替常规的压裂桥塞,压裂完成后无需钻塞,可直接投产,另外需要采用配套可溶球进行压裂时桥塞内通道的封堵。可溶桥塞具有如下特点:

(1)可溶解性强,残留物少。桥塞的本体、胶筒以及压裂球均可溶解,压裂完成后随着时间和温度的共同作用桥塞本体和胶筒自动溶解,一般完全溶解的时间在30 d以上。桥塞溶解后残留物少,主要以黏稠状物,部分碎屑颗粒物为主,易于循环或返排出井口。

(2)适用于多种液体体系。可溶于清水、滑溜水、盐水等各种液体,在酸性液中溶解速度加快。如果桥塞管串在井筒内发生遇卡时,可向井内注入酸液加快桥塞溶解即可快速解卡。

(3)根据需要可钻磨。可溶桥塞的可钻性强,需要钻磨时可进行快速钻除。

(4)实现井筒全通径。桥塞自动溶解后可以实现压裂与投产的无缝连接。

(5)经济时效性高。无需钻磨,降低了连续油管钻塞的风险和成本,节约了完井作业时间。

(6)耐温、耐压性好。最高耐温150℃,耐压差70 MPa。

四、桥塞与泵注排量、液体冲击力的关系

泵送桥塞管串的参数优化设计是一项重要的技术,在不同的井深设置合理的排量参数,使管串在井内正常运行同时也可防止管串遇阻、掉井等事故[10]。然而,近年来在四川地区页岩气水平井中上千次的泵送作业情况表明,不同的桥塞外径对于泵送排量及液体对管串的冲击力的影响非常大。

基于目前四川地区多数采用的Ø139.7 mm套管(内径114.3 mm),本文应用有限元软件对分簇射孔施工管串建立有限元模型,并使用流体结构耦合分析功能对100 mm,105 mm,110 mm三种不同外径的桥塞的泵送排量以及对管串产生的冲击力进行仿真分析,得到不同外径桥塞情况下泵送排量与液体冲击力的关系。建模管串为常用的3簇1 300 mm分簇射孔器结构,管串尺寸数据为:Ø43 mm打捞头×450 mm+Ø73 mm电缆帽护套×520 mm+Ø86 mm直通接头×200 mm+Ø89 mm射孔枪×1 300 mm+Ø73 mm选发装置×500 mm+Ø89 mm射孔枪×1 300 mm+Ø73 mm选发装置×500 mm+Ø89 mm射孔枪×1 300 mm+Ø73 mm选发装置×500 mm+Ø96.5 mm桥塞工具×2 123 mm+桥塞×560 mm,其中只有桥塞的外径尺寸不同,管串其余部分尺寸均相同。

图6 不同桥塞外径下液体产生的对管串的冲击力和排量的关系

图6是使用流体结构耦合仿真分析得到的不同桥塞外径下液体产生的对管串的冲击力和排量的关系。从图6中可以看出,在桥塞外径为100 mm时,液体冲击力比较小,并且随排量呈近似指数缓慢增长。当桥塞外径为105 mm时时,液体冲击力随排量增长的速度就比外径为100 mm时要快。而当桥塞外径为110 mm时,液体冲击力随排量呈指数迅速增长,其增长幅度大大超过外径为100 mm和105 mm。因此在桥塞外径为110 mm时,桥塞与套管内壁的间隙非常小,这时液体冲击力对排量的增加变得非常敏感。排量稍微的变化就会引起液体冲击力剧烈的变化。同样在固定排量的情况下,液体冲击力对桥塞外径的增加也变得非常敏感。

另外对于在井筒干净无杂质情况下,可使用较小的间隙,井筒出砂较多或有杂质的情况下使用较大的间隙。这样既能形成满足推动管串前行的冲击力,又能保证电缆安全。

五、结论与建议

(1)通过对泵送桥塞管串建模,模拟计算并分析了三种不同外径桥塞在泵送作业中,泵送排量与液体冲击力的关系。

(2)为了保证泵送桥塞管串的作业安全,提出应结合施工条件,电缆头弱点拉断力和本体拉断力,以及模拟计算情况,选用合适的桥塞外径和排量进行泵送作业。

(3)建议页岩气井实际开发中,应结合地质概况,实际井况,泵送参数优化,工程需求,后期作业和经济成本等因素,综合考虑并采用适合实际井的压裂用封堵桥塞。

[1]王海东,陈锋,欧跃强,等.页岩气水平井分簇射孔配套技术分析及应用[J].长江大学学报(自科版), 2016, 13(8):40-45.

[2]王晓梅.可钻桥塞多簇射孔分段压裂完井技术在大港油田的应用[J].化工管理,2016(6):96-96.

[3]王迁伟,王德安,张永春.泵送可钻桥塞分段压裂工艺在红河油田的应用[J].重庆科技学院学报(自然科学版),2014,16(6):82-84.

[4]宋燕高,林立世.川西气田可钻桥塞分段压裂技术[J].油气井测试,2015,24(3):52-55.

[5]白田增,吴德,康如坤,等.泵送式复合桥塞钻磨工艺研究与应用[J].石油钻采工艺,2014,36(1):123-125.

[6]赵荣华,李斌,万爱娥,等.复合桥塞在水平井分段压裂中的应用[J].江汉石油职工大学学报,2012,25(5):53-55.

[7]叶登胜,李斌,周正,等.新型速钻复合桥塞的开发与应用[J].天然气工业,2014,34(4):62-66

[8]王海东,唐凯,欧跃强,等.大通径桥塞与可溶球技术在页岩气X井的应用[J].石油矿场机械,2016,45(4):78-81.

[9]陈海力,邓素芬,王琳,等.免钻磨大通径桥塞技术在页岩气水平井分段改造中的应用[J].钻采工艺,2016,39(2):123-125.

[10]陈锋,李奔驰,唐凯,等.桥塞与套管间隙对泵送桥塞影响分析与实践[J].测井技术,2016,40(2):249-252.