普光气田永久式封隔器磨铣打捞技术研究

2018-06-13向俊科

向俊科

(中石化中原油田分公司石油工程技术研究院)

普光气田具有高压、高含硫、井深等特点,2008年地震诱发J4-5盐膏层蠕动,造成了大部分井套管变形,给投产带来了难题。截止2012年底,结合普光气田井身结构、产出流体性质和生产需要,设计使用了6种不同功能的酸压—生产一体化采气完井管柱[1],完井采气管柱出于井筒腐蚀防护考虑,采用国外引进的抗硫材质永久式封隔器隔采技术[2-6]。针对严重套变井,永久式封隔器无法通过套变井段,采用永久式封隔器+遇油膨胀封隔器完井管柱。遇油膨胀封隔器通过套变段后,再膨胀锚定在套管上,起到封隔生产腐蚀防护的作用。该完井方式,套铣打捞一体化打捞技术无法应用,只能对718材质的永久式封隔器进行磨铣,使封隔器失效解封。

目前常规磨铣碳钢的磨鞋不适用于磨铣718镍基合金,主要原因为:①镍基合金塑性好,原子结构稳定,因此需要很大的能量才能使原子脱离平衡位置,即磨铣时需要很大的切削力,所需的切削力为普通碳钢的2~4倍;②加工硬化严重。随着磨铣的进行,加工硬化严重,在切削热的作用下,表面硬度比基体高1倍;③切削温度高,工具与工件摩擦强烈,温度可达1 000℃以上,影响硬质合金性能。因此需针对性的研发专用高效磨铣工具。

一、高效磨铣工具合金优选

根据718材质特性,需要选定的硬质合金硬度(HRA)与韧性(抗弯强度)兼顾。根据该原则,圈定了6种硬质合金进行对磨试验,选择对718镍基合金效果较好的硬质合金。

本实验拟将初选的6种硬质合金材料加工成耐磨实验规定的尺寸,然后进行对比试验,考察其与镍基合金对磨时的耐磨性。耐磨实验在MPX-2000盘销式摩擦磨损试验机上进行,试验负载为1 kN, 转速为1 102 r/min,无润滑干摩擦,每隔2 h将试样取下, 清洗干净后在TG328A分析天平上称量,计算试样的磨损量,整个试验进行12 h。从磨损试验结果可以发现(表1),6#超细晶粒硬质合金硬质合金的耐磨性最好。

表1 硬质合金性能对比评价

二、 焊接工艺研究

硬质合金在钎焊过程中,需要将钎料加热至液态,在加热过程中,硬质合金也随之被加热。在高温作用下,硬质合金被空气中的氧气氧化,WC与氧气作用生成WO3,随后WO3在850℃升华,从而形成失重,并在硬质合金表面形成一层氧化物,造成硬质合金颗粒机械性能的降低。因此有必要考察硬质合金在不同加热温度和加热时间下硬质合金性能的变化,从而为钎焊工艺提供更为可靠的工艺参数依据。

1.加热温度和时间对硬质合金抗氧化性的影响

将6#超细晶粒硬质合金加工成统一尺寸Ø8 mm×16 mm的细小棒料,将该试样分别在700℃、800℃、900℃和1100℃的马弗炉中保温30 min、60 min、90 min和120 min。每个温度和时间交叉点的试样为3个,在保温前后分别使用硬度计和分析天平测量试样的质量和硬度。

图1为保温温度和保温时间对硬质合金氧化失重的影响结果。根据实验结果,在焊接过程中应该尽量降低焊接温度,高于钎料的液相线温度30℃~40℃,保证钎料熔化即可;同时应减少硬质合金的加热时间,可以在钎料充分熔化后再放入硬质合金。

图1 温度和保温时间对硬质合金氧化失重的影响

2.钎焊工艺研究

为了实现高质量磨铣工具的钎焊试制,创新性地提出采用炉中钎焊、高频感应钎焊和火焰钎焊复合的钎焊工艺方法,即采用炉中钎焊预热将工具加热到邻近钎焊温度并充分保温,然后快速出炉放置在感应圈内,采用高频感应加热直至整个工具温度升高至钎焊温度,并在钎焊过程中采用火焰钎焊辅助热源,调整整个工具温度场控制的均匀性。

炉中预热采用DRZ-16D电阻炉,预热温度选定:预热温度630℃±5℃,并保温0.5~2 h使钢体充分热透,满足预热要求。焊前预热作用:

(1)预热能减缓随后高频加热时间,使得被焊工件整体温度迅速、均匀升高,提高焊接效率。

(2)预热可降低焊接应力。均匀地局部预热或整体预热,可以减少焊接区域被焊工件之间的温度差(也称为温度梯度)。这样,一方面降低了焊接应力,另一方面,降低了焊接应变速率,有利于避免产生焊接裂纹。

(3)预热可以降低焊接结构的拘束度。感高频感应焊接采用WH-Ⅷ-50应加热电源,其输入功率50 kW,感应加热频率15~35 kHz。感应圈是感应加热设备的重要元件,交流电源的能量是通过它传递给焊件而实现加热的,因此,感应圈的结构是否合理对于钎焊质量和生产率有很大影响。正确设计和选用感应圈的原则是:感应圈应有与焊件相适应的外形,尽量减少感应圈本身和焊件之间的无用间隙,间隙最好不大于2~3 mm,以便提高加热效率。为了使焊件加热平稳、均匀,防止焊件尖角处发生局部过热,应当合理选择感应圈的匝数和感应电流的交变频率等参数。辅助热源为氧乙炔火焰。钎焊过程中采用氧乙炔火焰加热温度较低区域,调整焊件温度场的均匀性,依据安全操作方法进行操作。

三、室内磨铣试验

选用6#超细晶粒硬质合金,应用新型钎焊工艺,并在试验结果的指导下,制造了镍基合金专用磨铣工具,使用XJS-500型修井工具试验台对其磨铣性能进行评价。

磨铣对象为外径为139.7 mm,内径101.6 mm,材质为Inconel 718的永久式封隔器接头。试验所用循环介质为清水(密度1.0 g/cm3),排量为25~30 m3/h,转速为40 r/min。磨鞋外径为144 mm。试验设计钻压分别为5 kN,10 kN,15 kN,20 kN磨铣时间均为30 min,进行磨铣效率对比见表2。

表2 磨铣试验

从室内试验结果分析,新研制的磨铣工具在钻压20 kN时磨铣速率最快,速率约0.182 m/h,且磨铣碎屑为鱼鳞状;继续提高钻压磨铣碎屑成连续卷状,不利于现场碎屑返排,易造成卡钻等事故。

四、D405-3井完井管柱打捞

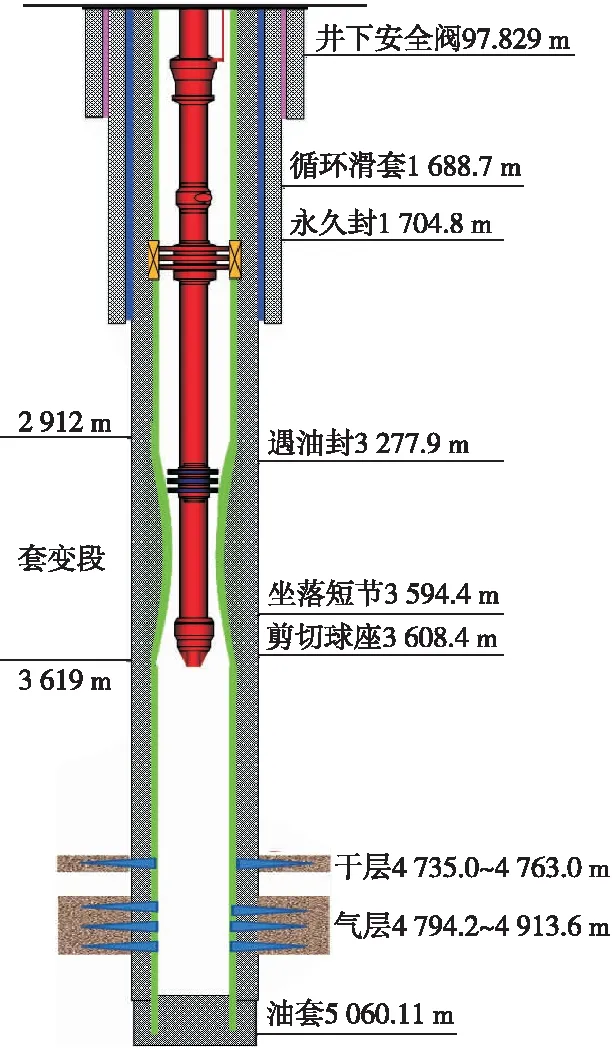

D405-3井采用718材质的“永久封+遇油封”完井管柱投产,在下入生产管柱时,永久封中途座封(如图2),为了保证管柱的安全打捞,采用“永久封倒扣+磨铣永久封+上提(或震击)解卡+切割打捞(备用)”打捞工艺。

图2 普光D405-3井完井管柱

正转井内油管,倒开锚定密封,取出上部油管。下入Ø146 mm领眼磨鞋+Ø121 mm安全接头+Ø120.7 mm钻铤6根+Ø140 mm沉淀杯+Ø88.9 mm G105反扣钻杆进行磨铣作业。探鱼顶深度1 703.28 m,用密度1.03 g/cm3的CMC压井液正循环磨铣,钻压15~20 kN,泵压4~5 MPa,转速60~70 r/min,排量0.6 m3/min,磨铣24 h,累计进尺0.73 m后永久封解封,起出井内磨铣管柱。

下入Ø105 mm双滑块捞矛对井内鱼顶进行打捞,捞获后上提95 t,遇油封成功解封,打捞出井内全部完井管柱。

五、结论

(1)对于“永久封隔器+遇油膨胀封隔器”完井管柱,“永久封倒扣+套磨铣永久封+上提(或震击)解卡”打捞工艺合理可行。

(2)优选的超细晶粒硬质合金满足磨铣镍基合金需要。

(3)采用炉中钎焊预热将工具加热到邻近钎焊温度并充分保温,然后采用高频感应加热至钎焊温度,调整整个工具温度场控制的均匀性,保证了焊接强度。

(4)通过室内及现场试验,磨铣钻压为15~20 kN时,转速60~70 r/min,磨鞋的磨铣效率最快,且碎屑最有利于现场返排。

[1]张庆生,吴晓东,史晓贞,等.普光高含硫天然气田完井方式探讨.石油钻采工艺,2009,31(1): 99-101.

[2]孔凡群,张庆生,魏鲲鹏,等. 普光高酸性气田完井管柱设计.天然气工业,2011,31(9): 76-78, 138,139.

[3]张庆生,吴晓东,魏风玲,等.普光高含硫气田采气管柱的优选. 天然气工业,2009, 29(6):91-93.

[4]宋胜利.普光气田永久式封隔器生产管柱打捞技术研究.石油机械,2016,44(12):88-89.

胡英才,杨康敏,李家明,等.多级压裂自助解封封隔器及其管柱研究与应用.石油机械,2017, 45(4):83-86.

毕福伟,于九政,刘延青,等.双密封套管保护封隔器的研制与应用.石油机械,2017, 45(2):93-95.