穿长泥岩段侧钻井酸压完井工艺优化

2018-06-13王博伟

张 佳, 杨 辉, 刘 练, 胡 勇, 王博伟, 程 婷

(中国石化股份有限公司西北油田分公司塔河采油二厂)

塔河油田奥陶系油藏是大型碳酸盐岩不整合一古岩溶缝洞型油气藏[1-4]。通过老井侧钻来沟通周边缝洞型储集体是目前行之有效的开发方式之一,是提高奥陶系油藏采收率主要手段之一[5]。

塔河油田老井侧钻上提造斜点至石炭系巴楚组或奥陶系桑塔木组泥岩井段,泥岩在井内液体浸泡下存在失稳问题,易坍塌、掉块,给钻井、完井及采油工程带来了巨大安全隐患[6]。

针对以上问题,形成了一套科学、实用的模拟通井和酸压完井管柱,在很大程度上减轻了完井管柱的遇阻卡现象。

一、穿长泥岩段开窗侧钻井完井工艺现状

1.常规完井工艺

1.1 常规完井管柱结构

在石炭系和奥陶系上统开窗侧钻井采用常规完井管柱(自下而上):引鞋+盲堵(或球座)+刚性扶正器+PIP封隔器+安全接头+斜坡油管+水力锚+油管。

1.2 常规完井工艺

先下模拟通井管柱进行通井,替井内钻井液为盐水,在盐水中组下酸压完井管柱。同时,模拟通井管柱与酸压完井管柱往往有差异。

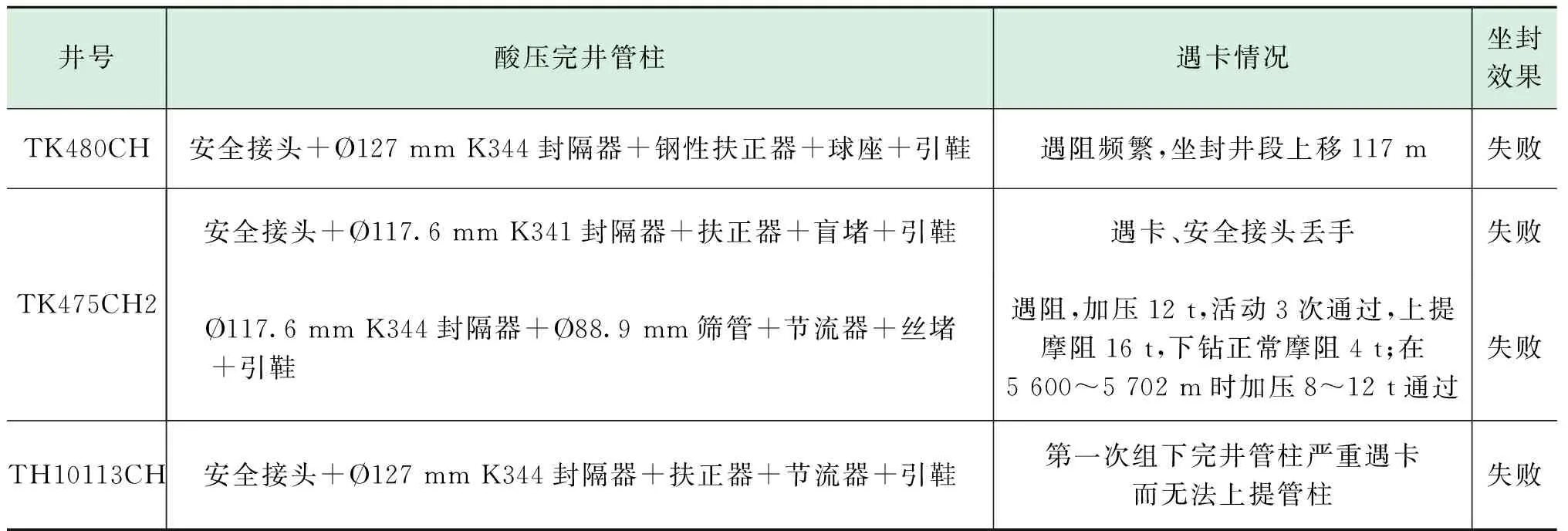

2.现场应用情况

通过对TK480CH、TK475CH2和TH10113CH井在组下酸压完井管柱过程中的遇阻情况分析可知,TK480CH井由于遇阻频繁,座封井段被迫上移;TK475CH2因下入管柱过程中遇阻吨位过大,导致封隔器坐封失败;TH10113CH井开窗点在石炭系巴楚组,因遇阻吨位过大(加压8 t未通过)而上提完井管柱,提出封隔器损坏情况严重(见表1)。

3.工艺失败原因

通过对以上完井管柱结构及工艺进行分析,总结该套完井工艺存在的问题如下:

(1)完井管柱选用K341封隔器+盲堵,封隔器易中途坐封且无循环解卡功能。

(2)完井管柱底带安全接头,管柱遇卡吨位过高易导致丢手断脱。

(3)先替浆后组下酸压完井管柱,油田水对井筒浸泡时间较长,容易导致泥岩井段井壁膨胀、垮塌。

二、穿长泥岩段完井工艺优化

为了提高降低管柱组下摩阻,防止泥岩井段易坍塌、掉块造成的遇阻遇卡,穿长泥岩段,提高穿长泥岩段侧钻井酸压完井工艺的成功率,降低完井施工风险,提高完井时效。通过对完井管柱与完井工艺从以下几方面进行优化改进[1]。

表1 常规完井工艺的应用情况

1.完井管柱优化

1.1 优选压差扩张式封隔器(K344)

(1)在组下酸压完井管柱过程中,K341封隔器可能因流体震荡产生较大激动压力,此压力可能通过K341封隔器的节流装置产生较大的坐封压差而使封隔器中途坐封,导致封隔器遇阻、遇卡,岩屑划伤封隔器外胶筒,将严重影响施工效果。

(2)对于开窗侧钻井,封隔器的坐封井段井斜角一般很高,在替浆洗井后,前期钻井液沉淀或洗井不彻底,使钢球和胶塞在水泥车的泵送下很难顺利到达球座位置,从而导致封隔器无法成功坐封。

PDP、K344封隔器通过节流压差坐封、自动解封;酸压后通过压裂车泵送钢球和胶塞,降低了作业风险,提高了施工效率。

1.2 完井管柱不带安全接头

泥岩井段井壁垮塌严重,存在明显的“大肚子”井段,必将对完井管柱产生严重的阻卡现象。

在组下完井管柱的过程中,如果管柱的遇卡吨位超过安全接头设定值,安全接头的销钉将被剪断,从而引发井下事故,并且落物打捞极难。为了降低作业风险,采取在泥岩井段开窗侧钻井完井作业时不带丢手接头。

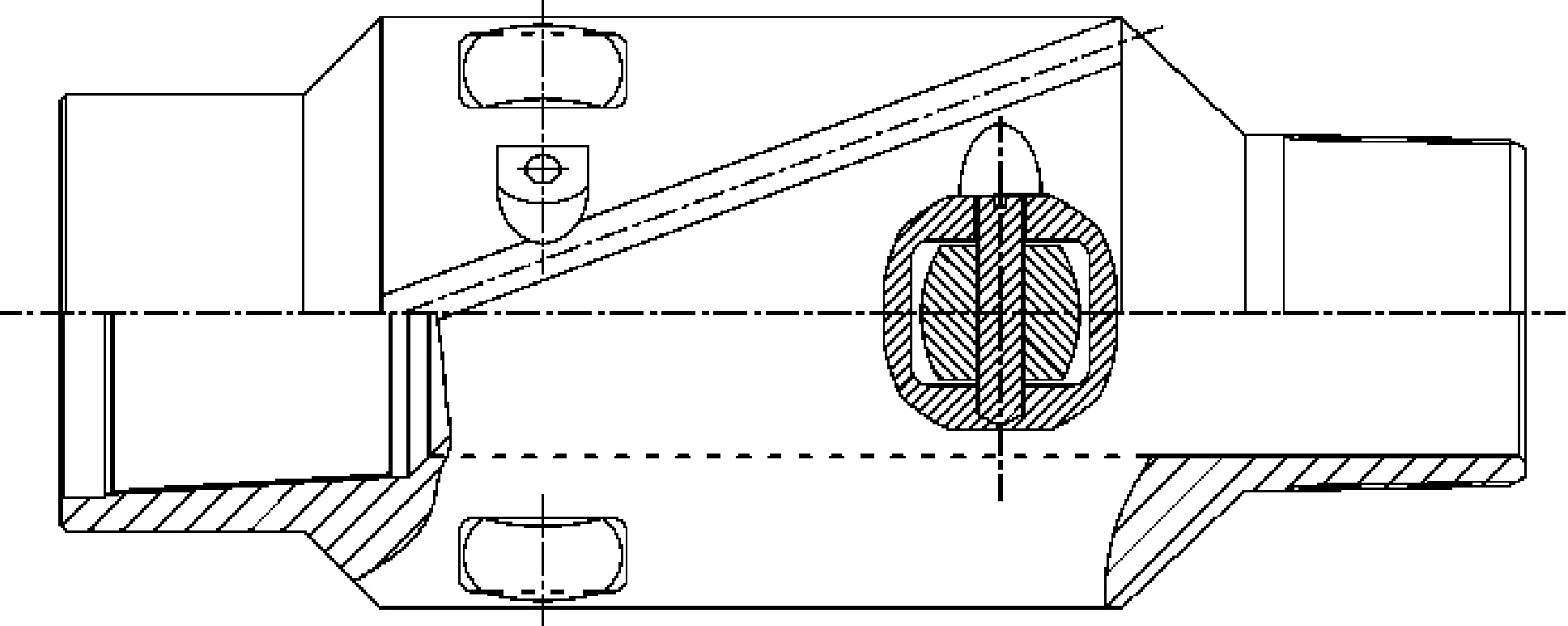

1.3 刚性扶正器改为滚轮扶正器

滚轮扶正器(见图1)变滑动为滚动,能够起到更好的导向作用,对降低井控风险和提高完井时效具有极其重要的意义。

图1 滚轮扶正器结构图

常规完井管柱和优化完井管柱结构如见表2。

表2 优化前后完井管柱对比

2.完井工艺优化

2.1 先组下完井管柱再替浆

为减小泥岩井段在油田水长期浸泡下泥岩膨胀、垮塌的可能性,要求在钻井液中组下完井管柱,再用油田水替出井内钻井液。

2.2 低排量正替(0.3 m3/min)井内钻井液

防止反替后钻井液固相颗粒沉淀导致球座无法打掉,同时低排量可以减小对封隔器损伤的风险。

2.3 模拟管柱和完井管柱应尽量一致

(1)模拟通井管柱和完井管柱中加筛管。针对泥岩段容易坍塌、掉块的特点,若管柱因遇卡严重而无法提出时,可以通过筛管建立循环通道解卡,有效降低了施工风险。

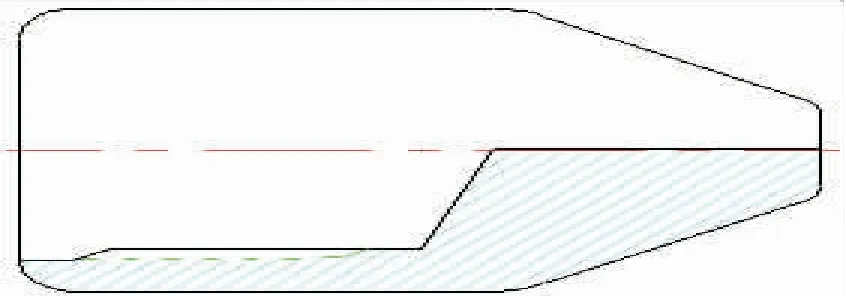

(2)模拟通井和完井管柱底部加导向头。针对泥岩裸眼井段井径不规则的特殊情况,建议在完井管柱底部加半球形导向头(见图2)。

图2 导向头结构图

三、优化后完井工艺应用情况

结合石炭系、奥陶系和志留系地质特征和实际井筒条件,先后对9口井采用了优化酸压完井管柱,作业期间管柱下放和酸压施工均正常,在很大程度上减轻了封隔器的遇阻、遇卡现象,提高了完井时效,节省了完井费用,取得了较好的应用效果(见表3)。

表3 长泥岩段开窗侧钻井完井工艺优化应用统计表

四、经济效益分析

通过对石炭系、奥陶系和志留系开窗侧钻井裸眼酸压完井时间和完井费用进行对比:

(1)工艺改进前由于组下完井管柱失败,需重复下入完井工具。工艺改进后组下完井管柱一次成功,单井节约裸眼封隔器1套,节约工具费用21万元。

(2)工艺改进前单井平均完井时间31.3 d,工艺改进后平均完井时间提前了12.7 d,单井平均节约钻机占用费用152.4万元。

(3) 2009~2010年共应用了9井次,其中T703CH1、S118CH、AD8CH2、TK512H、托甫2CX井未见产,TH10113CH井提前贡献产量715.9 t,TH10101CH井提前贡献产量510.7 t,T701CH井提前贡献产量2 029.8 t,T705CH井提前贡献产量1 942 t,累计提前贡献产量5 198.4 t,实际经济效益达1 527.5万元(按平均原油销售价格2 938.41元/t计算)。

五、结论及认识

(1)结合石炭系、奥陶系和志留系地质特征和实际井筒条件,通过对不同组合酸压完井管柱的使用情况进行对比分析,优化了一套满足穿长泥岩段侧钻井分段酸压要求的完井管柱。

(2)穿长泥岩段侧钻井酸压完井工艺的应用,实现单井节约工具费用21万元,单井平均节约钻机占用费用152.4万元。2009~2016年共应用了15井次,累计节约费用1 560.6万元。

(3)穿长泥岩段侧钻井酸压完井工艺2009~2016年共应用了15井次,使得4口井提前投产,共计提前贡献产量5 198.4 t,实际经济效益达1 527.5万元。

(4)塔河油田穿长泥岩段侧钻井酸压完井工艺的应用及推广,缩短了完井时间,降低了完井风险,填补了塔河油田长泥岩段侧钻井完井技术空白,为塔河油田长泥岩段侧钻井完井提供了有力的技术支撑。对于国内外同类油田具有普遍的参考意义。

[1]何伟国,伊明. 塔河油田四号构造中短半径水平井井身剖面优化探讨[J]. 石油钻探技术,2003,31(4):9-11.

[2]翟科军. 短半径水平井钻井技术在塔河油田的研究与应用[J].钻采工艺,2005,28(4):18-19.

[3]王新,万教育,冯国军. 塔河油田短半径水平井侧钻技术[J].石油钻采工艺,2003,25(1):15-17.

[4]周伟,耿云鹏,石媛媛. 塔河油田超深井侧钻工艺技术探讨[J].钻采工艺,2010,33(4):108-111.

[5]赵忠辉.钻采一体化四通在老井侧钻中应用可行性分析[J].石化技术,2015(3):204-205.

[6]李双贵,高长斌,方建波,等. 塔河油田简化结构井开窗侧钻技术优化研究 [J]. 石油实验地质,2012,34 (1): 106-108.