高炉液压泥炮的改进

2018-06-13高本国

郭 浩,许 光,高本国

(天津钢管集团股份有限公司,天津300301)

1 应用概况

泥炮机是高炉炉前生产的心脏设备,在高炉生产中占有的重要地位。天津钢管集团制铁公司泥炮机在高炉投产后一直没进行过大修和更换,泥炮机已经很难满足正常使用的工作要求。针对这一情况,根据天津钢管集团制铁公司的要求,对泥炮机进行了更换和改造。新泥炮机采用了北京科技大学设计的KD240型液压泥炮,其特点是机械构件重量轻,液压系统简单,易于操作等。经过几年的生产实践,遇到一些问题,2009年高炉大修,由广州白云液压机械厂对该设备控制系统进行改造。

2 KD240型液压泥炮结构及工作原理

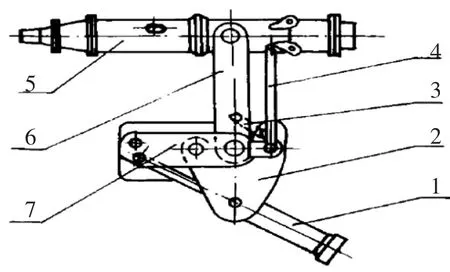

KD240型液压泥炝结构图如图1所示。该液压泥炮主要由旋转机构和打泥机构两个部件组成,旋转结构由液压缸驱动,打泥机构由炮筒内活塞驱动。其结构型式为PW型号,设备安装时与水平面成13度倾角的斜底座式配合,安装的机构运行维护简单,全部动作由液压系统带动两个油缸来完成。其中旋转机构的液压缸驱动四连杆机构来控制转炮、压炮等动作,油缸来回转动过程时,避免了运动死角,动作平稳可靠。

图1 KD240液压泥炮结构图

KD240型液压泥炮工作方式是打泥机构的液压缸活塞杆被固定,液压缸本体来回动作,带动泥缸内的泥塞前进后退达到打泥和装泥的目的,液压泥炮的旋转机构在一斜底座上,斜底座方向有13度的堵炮角度,这样回转退到原工作位置时,不会干扰炉前铁口的除尘管道及罩子。打泥机构是悬挂在旋转机构的上面,角度通过短拉杆调节螺纹来调整泥炮的堵口角度。

3 KD240型液压泥炮性能参数简介

KD240液压泥炮自重15 800 kg,其各项技术指标及性能参数简介如下。

3.1 打泥机构

泥缸容积0.23立方米,泥塞工作推力2 400 kN,炮泥单位工作压力12.2 MPa,泥缸直径500 mm,吐泥速度0.25 m/s,油缸直径350 mm,油缸行程1 380 mm,工作油压25 MPa,额定流量104 L/min,活塞有效直径1 170 mm。

3.2 回转机构

压炮力220 kN,压炮角度13°,工作转角160°,回转时间12-15 s,油缸直径180 mm,活塞行程1 010 mm,工作油压21 MPa,额定流量127 L/min。

3.3 基础外载荷

垂直载荷Pz=160 kN,水平力(压炮时)Px=220 kN,平面转矩Mz=495 kN·m,倾动力矩:压炮时Mx=202 kN·m,My=360 kN·m,转臂与铁钩平行时Mymax=110 kN·m.

4 KD240型泥炮液压系统故障分析

泥炮液压系统故障排列直方图如图2所示。泥炮机故障产生原因是多方面的,泥炮回转控制拉杆是调整泥炮南北方向上与高炉铁口中心线相对位置的调整装置,在泥炮回转过程中保证泥炮炮头与铁口中心线的同轴度,正常状态下承担泥炮的整体回转结构惯性受力。从拉杆的受力分析入手,拉杆唯一受力是带有180 Mpa压力的液压油对油缸冲压推动油缸动作,油缸推动泥炮回转的转动惯性力。接近10吨的回转部分在油缸推动下,以定速转向铁口,对拉杆造成的拉伸。然后撞击铁口后反作用在泥炮拉杆上,对其产生一定的压缩。近期炉前设备故障相对集中爆发,如回转油缸缓冲失效,油缸漏油严重,泥炮拉杆两次弯曲变形,以及泥炮主油路故障,还有泥炮控制拉杆销轴开焊,问题集中体现在泥炮控制拉杆上。因此可以得出,泥炮运行的稳定性主要取决于油温、油品质量和冲击力的控制。

5 KD240型液压泥炮改进措施

5.1 加强对油液温度的控制

炉前液压站4台液压泵同时运转时,油液的温度很快会升到60多度,油温的升高会导致阀芯磨损较快,引起不能起到自身保压功能等诸多严重的问题。即使液压站采取间歇式工作,液压油的温度仍然没有下降到正常的范围内,其原因为本身的循环冷却系统进水温度高达30多度,起不到一个良好的冷却效果,同时液压油箱面积过小,散热能力达不到要求。目前采取的措施是在油箱旁安置一台8KW的风机对油箱进行风冷。下一步的计划是对冷却系统进行改造,参考热风炉液压站冷却水系统改造的经验,增加一台制冷机来降低循环冷却的进水温度。

5.2 提高油品质量

对于液压系统而言,油质清洁度至关重要。原系统所带的回油过滤器从过滤精度和过滤能力上已经不能满足系统对油质的要求,采用自循环过滤系统是提高可靠性的重要手段。措施是在油箱旁增设一台过滤精度为5 μ的3R过滤机,每个月更换过滤机的滤芯 提高液压系统油品品质,将油品精度提高到NAS8级。实际使用系统半年后故障率有了明显的下降。

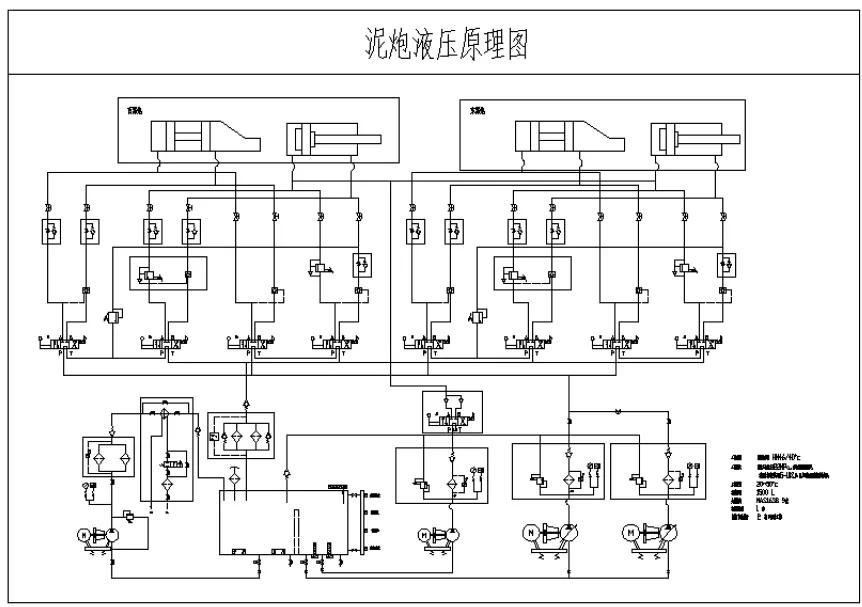

5.3 对液压系统性能的改进

通过现场的生产反馈及成本效益分析,炉前的环境因素对泥炮设备的使用寿命影响极大。为保证高炉能够正常出铁,决定采用东、西两个出铁口出铁,两个出铁口各设置泥炮和开口机,两边的泥炮、开口机有各自的控制阀台,共用一个液压泵站。设备改造后运行一年多,保证了高炉的开口和堵口,使高炉正常的出铁。图3给出了改造后的泥炮液压系统原理简图。由于国产的手动换向阀会引起系统很大的冲击并且手动换向阀内部的定位销轴在使用时经常断裂,使换向阀无法换向,导致泥炮无法工作,采取的应对措施是增设一手动换向阀操作阀台(如图3)。新增的手动操作阀台的手动换向阀对系统的稳定性和可靠性提供了保障,同时也解决了原有液压阀台渗油的老问题。

5.4 减小泥炮冲击力

图2 泥炮液压系统故障排列直方图

图3 改造后的泥炮液压系统原理简图

由于泥炮的振动冲击比较大,导致连杆和液压缸的连接销轴经常断裂,极大的影响了泥炮的正常工作。将断裂的销轴拆下经分析后,发现销轴的材质和强度达不到要求。应对措施是将原来的普通钢销轴更换材质为40Cr锻件制作的销轴,更换后得到了明显改善效果。

通过以上四项有效的整改措施,基本解决了泥炮使用过程中遇到的问题,统计数据表明,改造后的泥炮非计划检修率为零。

6 自主修复泥炮注意事项及技术标准

所拆解、制造及装配验收的依据和标准按北京科技大学——KD24液压泥炮图纸及技术条件严格执行。提供油缸打压试验报告一份,交付焊口探伤报告一份,交付机械整体试验报告及合格证。

6.1 检查及更换回转机构部分的所有轴承,销轴及自润滑轴承,检查修复机架各部分轴和孔的尺寸和形位公差。需要更换均需重新制作。

6.2 拆解回转油缸,检查活塞杆、活塞、铜套等部件。需要更换的全部更换,所有密封全部更换。如油缸活塞杆、缸筒经解体检查因损伤无法修复时,应重新制作。

6.3 拆解吊挂机构缓冲器,修复各部分尺寸及更换全部关节轴承、碟簧,制作更换销轴。鞍座及上盖按照乙方提供相对应图纸重新制作。修复控制连杆,更换碟簧,控制连杆固定用销轴加长,并固定焊接(长度要求大于装配销孔尺寸)。

6.4 配作管卡及配管和连接头。整体修复完成后,在修复方现场做运行试验,达成技术要求后进行刷漆、涂油。止动板上部加装防尘盖。机构所有焊口要进行探伤检查。肘板枢轴加油孔径向外转120度至机构外侧(加管路配接头),装配图第KD21-40.22轴在回转结合部位设计加油润滑孔道。

7 泥炮安全应急预案:

如遇故障东(西)泥炮液压系统不启压,电机正常运行,导致泥炮无旋转、打泥动作,不及时处理将会影响堵口。

应急措施:东、西泥炮液压系统为相互备用,具体操作步骤如下:将炉前液压站1#、2#液压泵出口之间相连的球阀打开(在油箱上表面处);如要运行东泥炮,就将西操作间的泥炮阀台进油球阀(一件)关闭;如要运行西泥炮,就将东操作间的泥炮阀台进油球阀(一件)关闭;球阀开关完毕后,试运行泥炮,确保正常堵口。

8 结束语

设备的不断更新改造和投入使用,可以达到不断完善设备功能及结构的目的。找到问题所在,主动改造创新,排除不适应现场生产需要的隐患是我们的目标。设备改造是基础,同时不能忽视设备的基础管理。

改造后泥炮的故障率为零,每年节约外委维修费用20余万元。从安全和环保生产的角度分析,社会效益会比经济效益高很多。本项工作所做的改造完全可以应用到全国其他同类型高炉上,可以解决困扰很多企业的难题。

[1]严允进.炼铁机械[M].北京:冶金工业出版社.2007:330-340.

[2]赵刚,吴杰.BG-400泥炮液压系统改造[J].广东:南方金属,1999(3):37-41.