CALM系统水下管汇整体结构有限元分析

2018-06-13,

,

(中石化石油工程设计有限公司,山东 东营 257026)

悬链锚腿型系泊(catenary anchor leg mooring,CALM)型单点系泊卸油系统由带旋转机构的浮筒、水下软管、锚链系统、漂浮软管,以及水下管汇组成[1]。油船通过系泊缆系泊在浮筒旋转机构的固定柱上,可围绕浮筒系泊点漂移或360°转动,使之总处于顺风向最小的受力状态。海上卸油时船舱的原油经漂浮软管→单点浮筒→水下软管→水下管汇→海底管线,最后到达岸上储罐。单点系统的组成和工艺流程见图1。

因CALM型单点系泊具有适应水深范围大、可系泊超大型油船、抵抗海洋环境能力强、与固定码头相比经济性良好等诸多优点,在世界范围内得到了广泛的应用。然而我国目前仅南海有一套CALM型单点系泊卸油系统,设计经验少。

CALM系统中,海底水下管汇作为连接单点浮筒和海底管线的重要结构,长期受到来自水下软管的动荷载作用,因此,在整个单点系统的设计过程中对水下管汇的各部件进行合理、可靠的强度分析显得尤为重要。考虑以南海某单点卸油系统水下管汇为例,用ANSYS软件建立包含管汇结构和管道部件的整体分析模型,对其进行有限元分析,得到水下管汇在操作工况和极端工况下各部件的应力分布,找到该水下管汇强度最薄弱位置,为水下管汇的设计提供借鉴和参考。

1 水下管汇的结构型式及材料参数

管汇基础采用双层底座结构,2层底座均由H型钢H400×350焊接而成,上层底座中心线尺寸7.0 m×3.0 m,下层底座7.0 m×5.8 m。上层底座与管汇的管线、管件等通过不同厚度的肋板焊接为一体,其中主管规格为直径1 219 mm,支管直径610 mm弯管+直径(610~500) mm锥形管。下层底座通过4根水下钢桩固定在海床上,上层底座直接放置在下层底座上,两者通过限位导向卡连接,上层底座相对下层底座沿管线轴向可以产生一定量的位移以释放管线在运行时施加在管汇上的温度应力,其他方向则不能产生相对位移。水下管汇结构形式见图2。

管汇各部分材料的力学性能参数见表1。

表1 水下管汇材料力学性能参数

2 分析模型的建立

根据第2节所示的基本参数,用通用有限元软件ANSYS建立水下管汇的分析模型,其中球阀及法兰用与支管同等规格的钢管等效简化,模型的各个部分均利用壳单元SHELL93来模拟。SHELL93为8节点壳体结构单元,能很好地模拟具有曲线边界的壳体,同时也可以模拟平面单元。单元在每一个节点处有6个自由度,具有塑性、应力钢化、大变形、大应变等性能[2],能很好地模拟本文要分析的结构。所建模型见图3,模型网格划分见图4。

3 荷载及边界条件

3.1 外力

3.1.1 外部荷载

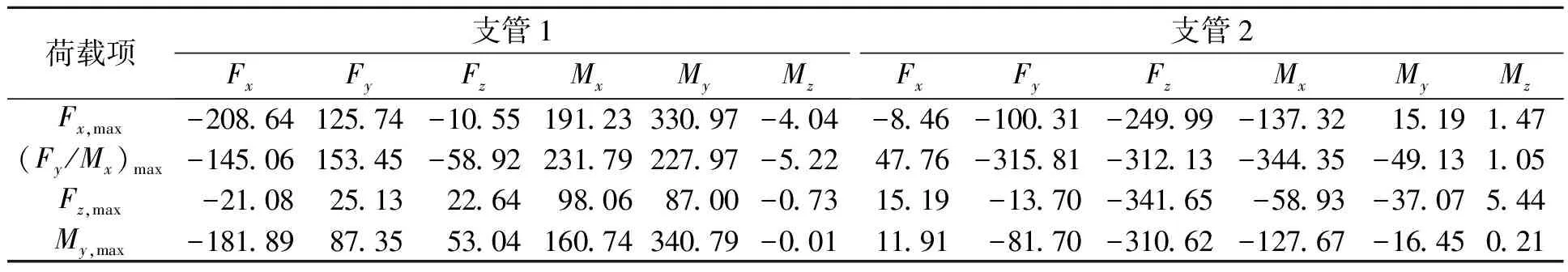

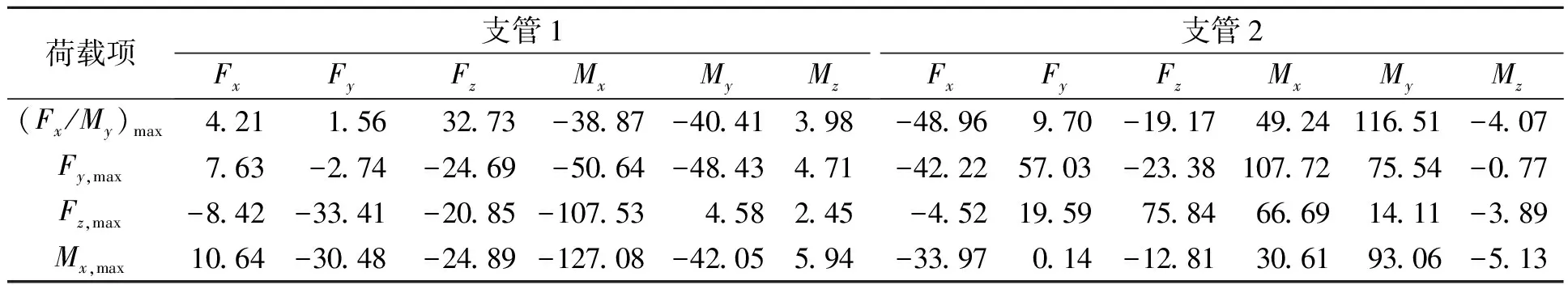

从图1可知,油船系泊在单点浮筒上,在不同海况下将发生飘移运动,系泊力通过水下软管作用到水下管汇支管上,因此,水下管汇的外部环境荷载主要来自于水下软管的作用力。这里采用OrcaFlex水动力分析软件对目标单点浮筒进行了时域分析,得到不同计算工况、不同时刻水下软管对管汇支管端部的作用力。为了使管汇有限元分析既简化又能覆盖不同时刻水下软管对管汇的作用,选取了分析时段内软管与支管连接处节点的6个自由度方向作用力分别最大时刻的工况,结果见表2及表3。将此作用力施加到分析模型。

施加外力时将支管端部所有节点耦合至一中心节点,形成刚性区域,外力只需加至此节点即可,中心节点由质量单元MASS21来模拟。在OrcaFlex分析结果中,水下软管端部共有6个相对其局部坐标系的内力分量,因此,施加外力时需要将中心节点的坐标系转化为与OrcaFlex局部坐标相对应。

3.1.2 自重

分析时水下球阀和法兰以线荷载的形式施加,其余结构构件以重力加速度的形式施加。

3.1.3 内压

在极端工况下管汇处于停输状态,不考虑内压,操作工况下将设计压力(1.5 MPa)以面压的形式施加于工艺管件上。

表2 极端工况下软管对管汇作用力汇总表(力:kN,弯矩:kN·m)

表3 操作工况下软管对管汇作用力汇总表(力:kN,弯矩:kN·m)

3.2 约束

将基础上下两底座在导向限位卡处的节点自由度耦合,以此来模拟导向限位卡对基础上下底座的约束作用。

将各套筒顶面的所有节点耦合至一中心节点,形成一个刚性区域,并将此中心节点的自由度全约束,以此来模拟桩对套筒的约束作用。

水下管汇有限元模型的约束见图5。

4 计算结果分析

4.1 强度校核准则

4.1.1 管汇基础

管汇基础的强度按照规范《海上固定平台规划、设计和建造的推荐作法》(SY/T10030—2004)进行校核[3]。根据规范要求,管汇基础的强度需满足式(1)及式(2)的要求。

1)极端工况。

σe<0.8×σy=0.8×355=284 MPa

2)操作工况。

σe<0.6×σy=0.6×355=213 MPa

式中:σe为等效应力(不包括应力集中);σy为最小屈服强度。

4.1.2 工艺管件

管汇工艺管件的强度按照规范《Pipeline Transportation Systems for Liquids and Slurries》(ASME B31.4—2012)进行校核[4]。根据规范要求,管汇上工艺管件的强度校核需满足下式。

σe<0.9×σy=0.9×450=405 MPa

4.2 强度计算结果

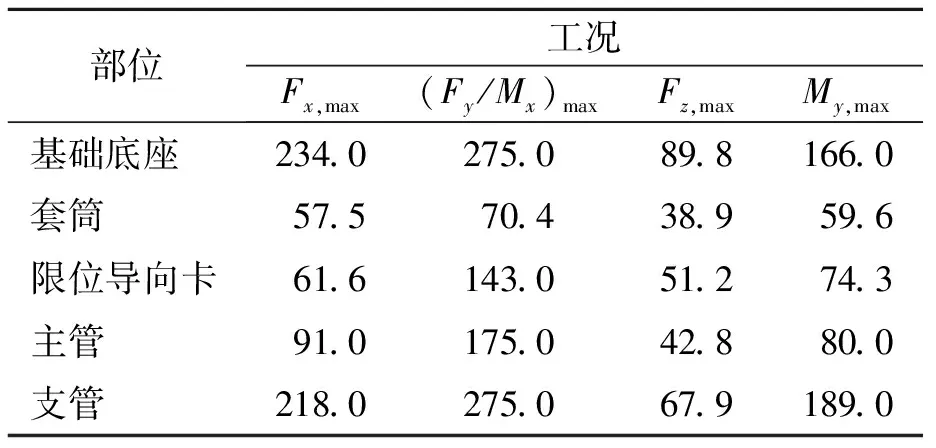

4.2.1 极端工况下管汇强度校核

在上述边界条件下对管汇进行有限元分析,计算得出极端工况下管汇各部分最大的von Mises应力见表4。

计算结果表明,在极端工况下管汇基础最大的von Mises应力为275 MPa(应力云图见图6),小于容许应力σe=284 MPa,满足规范要求。

表4 端工况下管汇各部分最大的von Mises应力(MPa)

工艺管件最大的von Mises应力出现在支管上为275 MPa(应力云图见图7),小于容许应力σe=405 MPa,满足规范要求。

4.2.2 操作工况下管汇强度校核

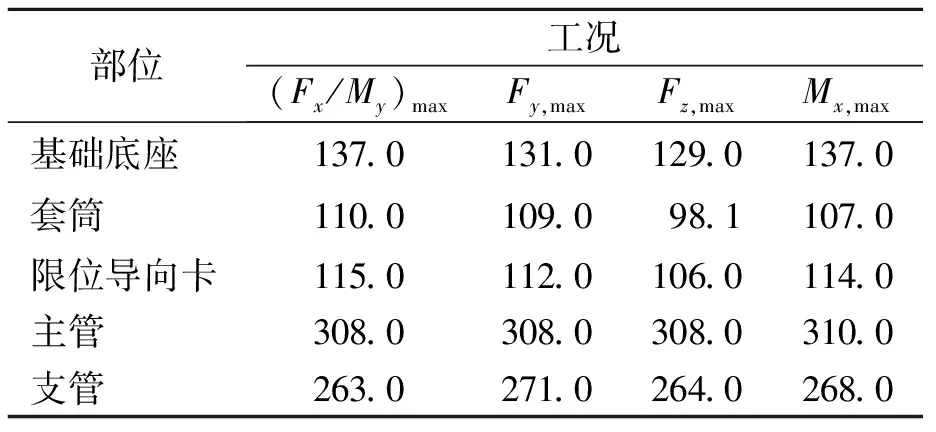

在上述边界条件下对管汇进行有限元分析,计算得出操作工况下管汇各部分最大的von Mises应力见表5。

表5 操作工况下管汇各部分最大的von Mises应力(MPa)

计算结果表明,在操作工况下管汇基础最大的von Mises应力为137 MPa(应力云图见图8),小于容许应力σe=284 MPa,满足规范要求。

工艺管件最大的von Mises应力出现在主管上为310 MPa(应力云图见图9),小于容许应力σe=405 MPa,满足规范要求。

计算时可提取不同工况下球阀法兰处的内力作为校核球阀密封性的外荷载,也可提取不同工况下套筒顶面耦合节点的支座反力作为桩基承载力和强度校核的外荷载。

5 结论

1)对水下管汇整体进行强度计算,结果表明,在极端工况下,海洋环境荷载为控制工况,最大有效应力275 MPa,出现在支管上;在操作工况下,内压为控制工况,最大有效应力310 MPa,出现在主管上。水下管汇设计时需对这些位置结构特别关注,做适当加强处理。

2)水下管汇设计成双层底座形式,上层底座可相对于下层底座沿主管方向滑动,以有效消除系统卸油时管内介质温度变化对水下管汇的影响。

3)按文中计算方法设计的水下管汇在我国南海已投入使用,工程实践表明,用有限元软件ANSYS进行水下管汇整体强度校核的方法可行,计算结果可信。

[1] 海洋石油工程设计指南编委会.海洋石油工程FPSO与单点系泊系统设计[M].北京:石油工业出版社,2007.

[2] 王新敏.ANSYS工程结构数值分析[M].北京:人民交通出版社,2007.

[3] 国家能源局.海上固定平台规划 设计和建造的推荐作法:SY/T10030—2004[S].北京:石油工业出版社,2004.

[4] ASME.Pipeline Transportation Systems for Liquids and Slurries:ASME B31.4—2012[S].U.S.A,2012.

[5] 余建星,王永功,王宏伟.风浪流联合作用下单点系泊船的受力分析[J].海洋技术,2017,24(3):96-100.

[6] 易丛,李达,赵晶瑞,等.规范及设计工况对单点系泊系统设计的影响[J].船海工程,2005,46(2):93-97.

[7] 张大朋,朱克强.极限海况下单点系泊系统缆索动张力研究[J].舰船科学技术,2015,37(8):75-79.

[8] Daryl L.Logan.有限元方法基础教程[M].北京:电子工业出版社,2003.

[9] 施兴华,路瑞,杭岑,等.深水FPSO船体与系泊的时域耦合分析[J].中国海洋平台,2016,31(1):60-72.

[10] 罗晓健,张爱霞,李绂.单点系泊系统设计思路及原则[J].中国海洋平台,2013,28(2):619-24.

[11] 白勇.水下生产系统手册[M].哈尔滨:哈尔滨工程大学出版社,2012.

[12] 袁洪涛,曾骥,莫建,等.极端海况下深水单点系泊系统FPSO运动响应分析[J].江苏科技大学学报(自然科学版),2015,29(2):108-113.