中间退火对2E12铝合金组织和性能的影响

2018-06-13郑林峰曹瑶琴伊琳娜

郑林峰,陈 忱,曹瑶琴,伊琳娜

(1.中国直升机设计研究所,江西 景德镇 333001;2.北京航空材料研究院,北京 10095)

0 引言

铝合金具有比强度、比刚度高,塑性优良,铸造和可切削性也较好等优点,已成为航空工业不可缺少的原材料。目前铝合金为使用最广泛的航空、航天用结构材料[1-2]。在民用飞机结构上的用量达到70%~80%,在军用飞机结构上的用量达到40%~60%[3-5]。

2E12(相当于国外2524)薄板是新一代机身蒙皮用损伤容限型铝合金,与传统2024铝合金相比,在其他性能相当的情况下,疲劳裂纹扩展速率低一个数量级[6]。与传统的2A12合金相比,该合金薄板和型材可在T3状态下直接成形为机身蒙皮、桁条类零件。采用2E12铝合金直接成形各类零件可显著提高构件使用寿命,大大降低制造成本,目前已广泛应用于国外F-35、A380及各种航空器中对损伤有特殊要求的结构[7-17],国内大客飞机上也已部分选用。

2E12铝合金在直升机上主要用于角盒、支架、蒙皮、普通框、平板等结构,用于替代2A12合金。2A12合金在某型直升机上的使用情况见图1。由图1可知,尽管铝合金在直升机上主要以O态供应为主,但T4态零件数量也相对较多,采用2E12-T3代替2A12-T4可免除T42热处理过程,将会大大降低制造成本。本文针对直升机用2E12薄板在研制过程中出现的技术问题,通过对比分析不同热处理工艺板材的显微组织以及力学性能,研究中间退火工艺对板材显微组织及性能的影响。

图1 某型直升机不同规格2A12铝合金使用情况

1 试验方法及材料

1.1 材料及处理工艺

本试验所用材料为西南铝厂生产的2.5mm 厚的2E12铝合金薄板,其化学成分如表1所示。

表1 2E12铝合金化学成分要求

薄板的制备流程见图2,其中在冷轧至3.6mm后分两种工艺:①继续冷轧至2.5mm;②引入一次中间退火后冷轧至2.5mm。对比两种不同工艺,以研究冷轧中间退火对2E12板材的晶粒和织构的影响规律以及对板材耐损伤性能的影响规律。

图2 2E12铝板的两种制备工艺流程

1.2 试验方法

在镶样机上将切好的待观察试样镶好,用120#、400#、500#、800#水磨砂纸粗磨,再用800#、1000#、1200#金相砂纸细磨,然后进行机械抛光。将抛光好的金相样品分别用乙醇和清水清洗并吹干,用1%HF+1.5%HCl+1%HNO3的混合酸水溶液浸蚀15s~20s,再用清水清洗并吹干。采用Leica DMILM光学显微镜对其显微组织进行观察。

在CMr5105型电子万能试验机上进行接头的拉伸强度试验,疲劳裂纹扩展速率测定采用中心穿透裂纹(CCT)试样在MTS810-IOOKN电液伺服疲劳试验机进行。试验采用虚力控制,正弦波加载,频率为6Hz,应力比R=0 I,试验条件为室温、空气环境,结果取3个平行试样的拟合值。

2 试验结果及分析

2.1 试验结果

表2为冷轧后引入中间退火和未采用中间退火两批板材的力学性能检测结果,由表2可知两批板材的基本力学性能(σb、σ0.2、δ10、ΔK)基本相当,但裂纹扩展速率(da/dN)差异较大。引入中间退火工艺的板材裂纹扩展速率明显低于未采用中间退火工艺的板材,未引入中间退火工艺的板材裂纹扩展速率指标不合格。

表2 两批板材性能

2.2 微观组织观察及分析

冷轧后采取中间退火以及未采取中间退火所制备的两批2.5mm规格2E12板材的纵截面、横截面晶粒形貌如图3、图4所示,其中a为未采取中间退火工艺的纵截面组织,b为采取中间退火后的纵截面组织,c、d分别为未采取中间退火和采取中间退火后的横截面组织。由图可见冷轧后引入中间退火的板材组织粗大,局部区域发生了再结晶,大部分晶粒内部仍然保持变形组织;未采用中间退火的板材形成了细小的晶粒。这是由于冷轧后引入中间退火消除了加工硬化以及冷变形过程中积累的形变储存能,改善了织构的分布方式;未采用中间退火的板材由于冷变形量较大,使晶粒破碎形成较多形核点,并积累了较多的形变储存能,在后续退火过程中发生了完全再结晶,形成了细小的等轴晶粒。

图4 两种工艺板材横截面金相组织形貌

2.3 原理分析

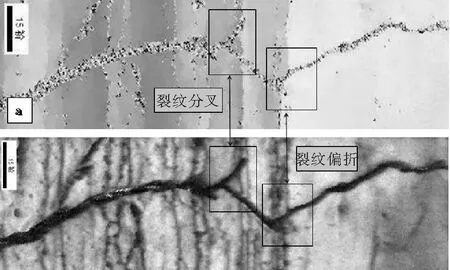

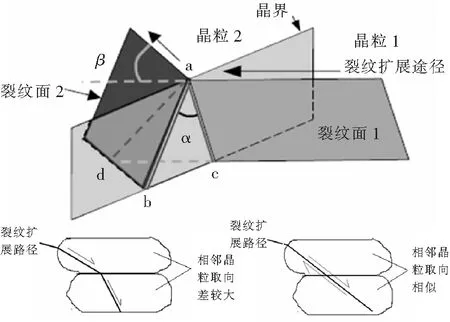

对引入中间退火的板材试样开展原位观察试验,如图5所示。根据观察结果构建了裂纹扩展模型,如图6所示。观察结果表明裂纹在晶内优先沿一定的晶面生长,裂纹优先沿滑移面扩展。因此裂纹通过晶界从一个晶粒向另一个晶粒扩展时,当两个晶粒内有利的滑移面之间存在位向差时,裂纹要想横过晶界进入另一个晶粒,并继续沿着有利的滑移面扩展时,裂纹必定发生扭转,如图5所示。相邻晶粒内,两个有利的滑移面之间的取向差是控制裂纹横过晶界生长的关键因素。滑移面之间的取向差表现为两个滑移面与晶界相交的迹线之间的夹角α,如图6所示。Α的大小反映裂纹横过晶界扩展的阻力大小。因为在晶界上只有楔形区(abc围成)断开才能使裂纹穿过晶界,当α角很大时,裂纹无法横过晶界到达另外一个晶粒内的有利滑移面上,因此终止于晶界,最终沿晶界迅速开裂导致耐损伤性能降低。

图5 引入中间退火工艺的板材裂纹扩展原位观察

图6 裂纹扩展模型

由上述分析可知,冷轧后引入中间退火使板材组织保留了不完全再结晶的嵌套组织,使得相邻晶粒取向不至差别太大,降低了裂纹扩展的阻力,使裂纹不至于在晶界上终止而沿晶界迅速扩展,最终降低了板材的裂纹扩展速率,提高板材的耐损伤性能。

3 结论

1) 冷轧后引入中间退火工艺获得不同的显微组织,但不影响板材的强度、塑性以及韧性;

2) 冷轧后引入中间退火工艺可以显著提高板材的损伤容限,降低裂纹扩展速率;

3) 获取细小的等轴晶粒在提升强度、塑性的同时会引入大角度晶界,使相邻晶粒取向差增大,反而提高了裂纹扩展速率。

参考文献:

[1] Iau J,Kulak M.A new paradigm in the design of aluminum alloys for aerospace applications[J].Materials Science Forum,2000(331-337):127-140.

[2] Davidal Ray M H.Aluminum alloy development efforts for compression dominated structure of aircraft[J].Light metal age,1991,2(9):1l-l5.

[3] 李成功,傅恒忐,于 翘,等.航空航天材料[M].北京:国防工业出版社,2002.

[4] 王祝常,田荣璋.铝合金及其加工手册[M].长沙:中南工业大学出版社,2005.

[5]William C,John L,James T.Aluminum alloys for aircraft structure[J]. Advanced Materials Processes,2002,160(12):27-29.

[6] 王祝堂.简说传统铝合金及其发展[J].金属世界,2007(l):43-47.

[7] 李成功,巫世杰,戴圣龙,等.先进铝合金在航空航天工业中的应用[J].中国有色金属学报,2002,12(3):14-21.

[8] 王昌臻,潘清林,何运斌,等.2124铝合金热轧厚板的热处理制度[J].中南大学学报:自然科学版,2007,38(3):386-393.

[9] William C, John L, James T.Aluminum alloys for aircraft structure[J].Advanced Materials Processes,2002,160(12):27-29.

[10] 李成功,傅恒忐,于 翘,等.航空航天材料[M].北京:国防工业出版社,2002.

[11] 潘复生,张丁非.铝合金及应用[M].北京:化学工业出版社,2006.

[12] Chen W.Application of advanced aluminum alloys in A380 structure[J].Aviation Maintenance and Engineering,2005(2):41.

[13] Srivatsan T S,Kolar D,Magnusen P.The cyclic fatigue and final fracture behavior of aluminum alloy 2524[J].Materials Design,2002,23(2):129-139.

[14] 黄裕金.热机械处理对高耐损伤2E12铝合金微观组织及共性能的影响[D].长沙:中南大学硕士学位论文,2011.

[15] 杨 胜.2E12铝合金服役环境下的损伤行为与耐损伤微观结构的研究[D]. 长沙:中南大学博士学位论文,2008.