一种降摩擦技术在发动机上的应用

2018-06-13马亚坛

马亚坛

安徽江淮汽车集团股份有限公司技术中心 安徽省合肥市 230001

1 引言

随着国家油耗法规的越来越严格,研发节能、低油耗的发动机成为目前主机厂的主要研发方西之一。为了提高发动机的性能,尤其是经济性能,长期以来人们对发动机的强气、燃烧、喷油、放热等方面投入了大量人力物力进行研究。现在,想从燃烧规律等方面着手再大幅度提高发动机经济性变得越来越困难T。近十多年来,国内外内燃机发展的一个信息是重视并组织力量对降低发动机摩擦磨损开使研究,因为降低发动机摩擦损失也是降低燃油消耗率。本文介绍了某主机厂和合作厂商开发的一种零部件表面处理技术(WST技术),该技术应用在发动机运动件上,可以有效的降低运动件表面的摩擦系数,同时增加自润滑效果,有效降低发动机的机械损失,实现节油降耗。

2 WST技术介绍

WST(Well test Special Technology)是利用热喷涂与珠击合而为一的新工艺(图1 WST技术原理示意图),复合材料(含固体润滑剂)在高温高压的条件下撞击并渗透进母材的20um深度表面,使金属表面20um深度的晶象组织发生改变。同时固体润滑剂渗入金属表面后,使表面具有自润滑效果。

WST技术采用的材料为特殊材质(比如陶瓷等)的滚珠(直径在20μm-50μm)和固体润滑剂(二硫化钼、石墨等)。

3 WST技术特点

WST技术通过工艺控制,滚珠只是改变金属表面的微观结构,将机加工条纹处理成表面凹坑结构(图2表面示意图),可以实现润滑油的存储,形成良好的润滑油膜;该表面结构非常致密,表面粗糙度可以达到Ra2以下(图3表面对比)。另外滚珠撞击金属表面时携带的固体润滑剂会镶嵌进入金属表面,金属表面具有自润滑效果。

WST技术提高金属表面的硬度、增强油膜的附着性、降低粗糙度、消除引张应力、提升抗疲劳强度等,应用于发动机的各个运动件工作面可以帮助发动机降低摩擦损失及提高功率。该技术具有如下优点:

3.1 不改变零件几何尺寸

所有运动件产品可以不需变更设计,直接处理使用。

3.2 提升表面硬度

金属表面10-20μm的晶象组织改变,提升硬度。

图1 WST技术原理示意图

图2 表面示意图

图3 表面对比

4 WST技术应用

识别发动机机械损失中摩擦损失的产生源头:曲轴组、连杆组、活塞组、配气机构中的六个运动件(图4运动件示意图)。

图4 运动件示意图

在六个运动件表面采用WST技术(表1应用方案),降低运动表面摩擦系数,从而降低摩擦功,从而实现降低燃油耗的目的。

5 WST技术验证

发动机降摩擦试验使用的是目前量产发动机,由于每台发动机制造、装配误差的存在(5%波动),这就造成发动机台架测试时,控制不好将测量不准,为此经过精密策划,共确定了4个测试对比方案进行相互验证。其中台架测试3项:机械损失测试对比、外特性测试对比、常用工况点测试对比;整车测试1项:NEDC循环油耗对比。

发动机运动件处理后直接降低的是摩擦损失,可以从表2中看出,采用涂层后的机械损失在各个转速下都有所降低,在NEDC循环工况(1000r/min-3000r/min)下,两台样机机械损失均降低5%左右,所以认为WST技术应用对发动机机械损失降低达到5%贡献率。

通过发动机外特性数据对比测试(表3外特性对比数据),处理后样机的油耗率相对于原型机均有一定程度的降低,2000rpm@2bar油耗率相对于原型机分别降低2.8%和2.5%,效果比较明显;

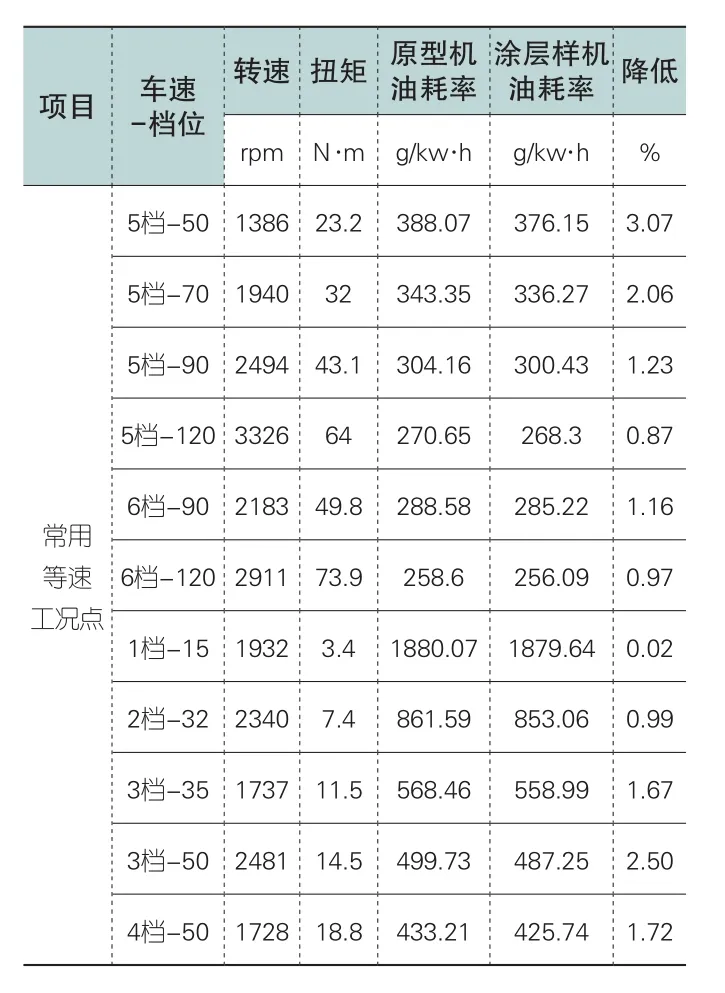

通过对常用工况点的油耗率进行测试(表4),在不同档位、不同转速下,各点油耗率均有下降,3档以上节油率比较明显。

在量产车型上对发动机进行NEDC油耗对比测试,测试结果(表5NEDC循环油耗)。

表1 应用方案

表2 机械损失对比

表3 外特性对比

表4 常用工况点对比

表5 NEDC循环油耗

6 结语

本文研究了发动机运动件采用WST技术后,对发动机减磨降耗的作用。通过发动机集中测试数据的对比,相互验证了该技术的可行性和应用效果。运动件使用WST涂层技术对活塞、活塞环、凸轮轴、机械挺柱、曲轴、轴瓦的应用,在发动机的动力性及经济性指标均满足设计指标要求前提下,降低NEDC循环油耗1.86%。WST技术应用方便,性能可靠,具有较搞的推广价值。