某汽车平台动力总成悬置系统模块化设计

2018-06-13黄晓珍宋建新李家烽

黄晓珍 宋建新 李家烽

上汽通用五菱汽车股份有限公司 广西柳州市 530004

1 引言

模块化设计就是把整车按功能分成独立的模块,每个模块集成多个零件或总成,并且各个模块之间的连接固定,装配时以模块为基础。市场用户的个性化需求促使汽车制造商不断设计开发新车型,而模块化设计的应用可以通过选用不同的零件或者总成得到变形的模块,不同的变形模块组装有可以得到不同的变形车,这样既可以节约成本,又可以提高客户响应速度。

2 动力总成悬置系统

汽车动力总成悬置系统是指动力总成与车架或者车身之间的弹性连接系统,其设计性能对整车的振动噪音水平有重要影响,进而影响汽车的舒适性。动力总成悬置系统按动力总成布置形式有横置动力总成悬置系统及纵置动力总成悬置系统。本文研究的某汽车平台匹配的多款动力总成均为横置前期前驱动力。悬置点的数量以及其布置形式直接影响动力总成振动的固有特性及解耦情况。乘用车动力总成一般有3~4个悬置元件,低端乘用车一般选用橡胶悬置,中高档车型发动机侧一般选用液压悬置。横置悬置系统的布置形式一般分为左右悬置加防扭拉杆布置的三点支撑和左右悬置和前后悬置布置的四点支撑。左右悬置承载了动力总成大部分的重量,防扭拉杆和前后悬置主要控制动力总成的扭矩波动。悬置系统的隔振性能由每个悬置的性能及其组合后的特性确定[1]。

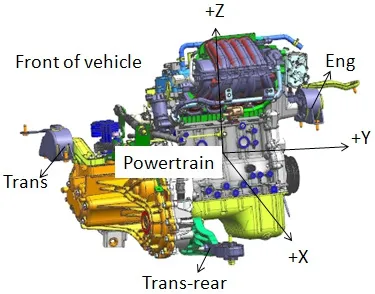

图1 悬置布置形式

表1 某平台匹配的动力总成

3 某平台动力总成悬置系统模块化设计

3.1 某平台悬置系统设计边界条件

本文所研究的汽车平台包括Car、MPV及SUV三种车型,共搭载1.2L、1.0T和1.5L三种发动机,以及SH21M5、SH21M6、SH31M6B 和SH31M6 4种变速器。各车型与动力总成的匹配关系如表1所示:

本平台搭载的动力总成均为前置前驱动力,动力总成悬置系统采用三点支撑布置形式,其中1.0T及1.5L右侧Eng悬置为液压悬置,其余为橡胶悬置。本平台悬置布置形式如图1所示。为了降低研发成本,提高效率,本平台所有车型前车体大梁以及副车架为共用件。

3.2 某平台悬置系统模块化设计

3.2.1 某平台动力总成悬置系统模块化策略

悬置系统元件最大化借用(现有车型)、共用(平台内),且满足平台内与车架接口共用;统一考虑所有动力总成悬置系统性能,平衡动力总成的配合与扭距轴线的关系,让各悬置位置更靠近轴线,从而改善动力总成所受外力、内力向车身传递,提高汽车乘坐舒适性。

3.2.2 某平台动力总成悬置系统模块设计

考虑到动力总成悬置系统元件最大化借用、共用,利用公司现有MPV车型的1.5L动力总成悬置系统作为基础进行布置研究。1.5L和1.0T动力总成Eng悬置与现有MPV车型的1.5L动力总成Eng悬置都为液压悬置,可直接借用。将现有7座MPV配1.5L动力总成及悬置放进Car/MPV/SUV整车坐标中,综合考虑动力总成1.5LB10T1.2/离地间隙、与副车架间隙、与前端模块间隙、与前车体大梁间隙等因素,确定CarMPVSUV配1.5LB10T1.2L动力总成及悬置在整车坐标系下的位置。再根据各动力总成的配合与扭距轴线的关系,微调动力总成位置,优化统一动力总成悬置系统的位置。经过优化调整,某汽车平台所有车型的全部动力总悬置系统与车架的接口一致,其中相同的动力总成在整车坐标是一致的,悬置系统是共用的。

某平台动力总成悬置借用现有7座MPV配1.5L悬置结果如表2与图2所示。图中绿色表示共用,黄色表示更改。

表2 某平台动力总成悬置系统共用情况

图2 悬置系统元件共用图

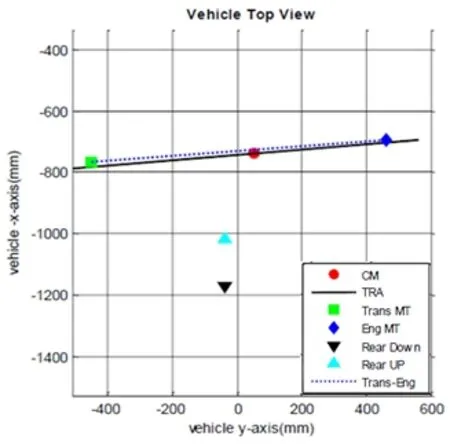

图3 动力总成TRA分析图

3.3 某平台悬置系统性能分析

3.3.1 某平台悬置系统定位分析

本汽车平台动力总成悬置系统是采用Powertrain_TRA_Compute程序计算TRA的空间位置,左边Trans与右边Eng悬置悬置中心连线在X方向上与TRA轴的距离要求不大于25mm。经计算,在动力总成质心坐标系下,各动力总成(1.5LB10T1.2L)的点TRA_PT均位于TRA附近,满足设计要求,如图3所示。

3.3.2 某平台悬置系统刚度分析

悬置的刚度有静刚度和动刚度。静刚度是静载荷下抵抗变形的能力,以结构在静载荷下的变形量衡量。K=F1-F2/S1-S2,式中:K-静刚度,F-载荷;S-位移。动刚度是动载荷下抵抗变形的能力,以结构振动频率衡量。KΦ=Aload/Adisp,式中: KΦ-动刚度,Aload-动态或动态力矩的峰值。Adisp-动态位移或动态转角的峰值。用动静刚度比来描述弹性缓冲件的动态回弹性[2]。

本汽车平台采用CAR_PMS_Desi_cal程序分析平台匹配的各动力总成悬置系统的刚度如表3所示。橡胶悬置的动静刚度比一般要求为1.4~1.6,液压悬置的动静刚度比一般要求小于或等于2,各动力总成悬置系统均满足动静刚度要求。

3.3.3 某平台悬置模态分析

动力总成在空间有3个方向平动自由度和3个方向旋转自由度,因此悬置系统相应有6个模态(固有频率)。通常悬置系统广义坐标上的任意激励都会激起多个模态,导致动力总成振幅加大、振动频率带过宽,要想达到较好的隔振效果需要更软的悬置元件,但这样又会导致动力总成更大的位移,容易与周围零件干涉,降低悬置寿命。因此最大程度地提高动力总成各个方向的振动解耦是动力总成悬置系统优化设计的关键。要提高某个方向上的解耦程度就是要提高该方向上广义的能量分配所占系统总能量的百分比,使其值尽量接近[3]。本汽车平台采用CAR_PMS_Desi_cal程序分析各动力总成悬模态情况如下表4所示,均满足各动力总成悬置模态与解耦要求。

3.3.4 某平台各工况悬置位移分析

悬置系统的工况是汽车在全生命周期内用到的或可能用到的使用工况,全球各大汽车公司均根据所销售区域的路面,总结出各自的车辆行驶工况,以此作为设计依据。本公司采用通用汽车公司的28载荷工况来分析,计算动力总成运动包络。动力总成位移量直接影响发动机舱其他零部件的设计及布置,为检查各零部件间隙提供理论依据[4]。本汽车平台应用CAR_PMS_Desi_cal程序,分析各动力总成悬置在28种工况下动力总成位移工况,各动力总成最大及最小位移量如表5所示。可以看出,各动力总成悬置28工况下动力总成位移控制均满足设计要求。

3.3.5 某平台悬置性能实车验证

本汽车平台搭载的动力总成悬置系统均进行了台架验证以及4万公里乘用车结构耐久性试验和5万公里乘用车常规耐久性试验,悬置系统均未发现断裂及明显的摩擦痕迹,各项性能指标均满足要求。

表3 平台悬置系统动静刚度分析结果

表4 悬置模态与解耦

表5 悬置位移工况分析

4 结语

本汽车平台上动力总成悬置系统的模块化设计,实现了悬置系统元件最大化共用,且满足不同动力总成的悬置系统在该平台中的车身接口一致。该平台的悬置系统模块化设计满足车型差异化的同时减少了零件数量,降低了设计、验证等工作量,从而有助于企业降低产品的研发与制造成本、提高生产系统的适应能力和客户响应速度。