某型新能源轻卡气动阻力分析与研究

2018-06-13宗奕彤郭磊石岩李耀秦子强

宗奕彤 郭磊 石岩 李耀 秦子强

1.南京航空航天大学 民航学院 江苏省南京市 211106 2.徐州徐工汽车制造有限公司技术中心 江苏省徐州市 221000 3.南京市公安局交通管理局科研室 江苏省南京市 210000

1 引言

随着能源危机的加剧以及国际对于环境污染的重视,新能源汽车越来越受到人们的关注,但是续航时间短等问题一直制约着新能源汽车的发展。因为汽车在行驶过程中,很大一部分能源的消耗都是用来克服气动阻力,所以在电池技术短时期内无法突破的现实情况下,有效的降低汽车行驶时的空气阻力成为提高新能源汽车续航能力的有效方法之一。本文通过优化汽车造型来降低气动阻力,从而减少能源的消耗,对整个汽车行业的节能减排有重要意义。当前对汽车空气动力学的研究方法主要有实验法和数值模拟两种方法。而实验法存在对硬件的要求高,易受环境因素干扰等的缺陷。随着计算机和数值仿真方法的迅速发展,属于新兴交叉学科的汽车计算流体力(CFD)得以迅速发展,CFD数值模拟技术为汽车空气动力学的研究开辟了新的途径。现在新的汽车产品开发过程中,对其空气动力学的研究基本上都是采用数值模拟与试验相结合的方法。

文献[1]研究了SUV车底气动附件对于整车减阻的能力。文献[2][3]研究了不同两方程湍流模型对于汽车外流场模拟能力的强弱,结果都表明Realizable k-ε模型具有良好的收敛性和精确性。文献[4]研究了汽车尾部增加扰流板及棱纹仿生结构对于减阻的影响,结果表明具有2.59%的最大减阻率。文献[5]研究了厢式车厢体平板表面气流摩擦理论与减阻方法,并取得了一定的减阻效果。这些研究可以对气动阻力优化方向提供参考,但是大多数研究都没有系统考虑轻卡外型,本文的主要工作就是对稳态分析结果中出现的高压区、气流分离区以及尾涡区进行结构地优化与改进。

2 基本理论

2.1 汽车受力分析

汽车在行驶过程中,受到的力分为汽车车轮与地面之间的摩擦力和汽车整个车身受到的空气阻力和力矩。来自空气的阻力是本算例需要研究的重点。汽车受到来自X,Y,Z三个方向垂直的力和来自这三个方向的力矩。通常所说的气动阻力指的是受到来自X方向的力。

2.2 CFD数值模型

本文算例模型属于三维稳态不可压缩湍流流场,鉴于以往汽车外流场分析经验及理论基础,本文选用Realizable k-ε湍流模型来计算流场。Realizable k-ε湍流模型[6]引入部分雷诺应力数学约束,湍动能k及耗散率ε基本方程为:

式中,Gk为平均速度梯度引起的湍动能K产生项;σκ和σε分别表示湍动能K和耗散率ε对应的Prandtl数。

3 仿真模型

3.1 几何模型

在汽车行驶过程中,气流经过汽车前脸,一部分流过发动机罩,再经过前挡风玻璃,最后顺着导流罩,到达汽车上部与后面货箱前面接触。与货箱接触后的气流一部分流入汽车前部与货箱之间的空隙,另一部分绕过货箱流向后方。还有一部分气流是从前方流经汽车底部的。最终上下两部分气流到达货箱后某一距离处回合形成漩涡。在汽车侧面也有气流经过。左右两侧的气流经过汽车驾驶室,直接撞击在汽车货箱的侧部。所以在汽车货箱前部,形成了一片高压区。汽车的气动阻力有超过一半来自于压差阻力[7]。所以对汽车货箱前面进行改造很有必要。

待分析的几何模型分为原始方案与四种优化方案。通过使用抽取、包面等技术,确保整个模型是封闭腔体,并且忽略对计算结果没有影响的细节特征,如底盘平整化处理,完成几何腔体仿真模型的建立,如图1:

图1 仿真几何模型

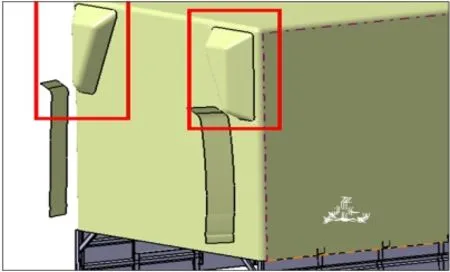

图2 侧导流板

上面四种优化方案与原方案的区别在于:

3.1.1 方案 1 与原方案

方案1与原方案相比在驾驶室侧面增加了侧导流板。根据分析,气流经过侧面会直接撞击在货箱上,对汽车形成的阻力较大。加上导流板后,侧面气流会顺着导流板往后方流去,减少气流直接撞击在货箱前面。

3.1.2 方案 2 与方案 1

货箱结构由波浪板型式更改为平滑板。原货箱表面是波浪式的,相当于粗糙表面,气流流经这种表面时,会受到较大阻力,即对汽车产生较大阻力。改为平滑表面后,更利于气流往后流动,减少阻力。

3.1.3 方案 3 与方案 2

货箱边缘处倒50mm圆角。由于原箱体边缘处是直角,更容易形成气流分离,产生回流区。将直角改成圆角后,可以减少气流分离。

图3 倒圆角

3.1.4 方案 4 与方案 3

厢体左上右上增加凸包;尾部增加尾平板。气流流经导流罩后,一部分到达上部,撞击在货箱上,形成高压区,但最主要的部位是在左右两侧角上。所以在左右角上加上凸包,使得气流不是直接撞击在左右角上,而是绕过凸起,流向车后方。

图4 凸包

图5 尾平板

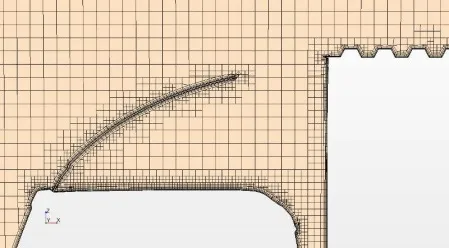

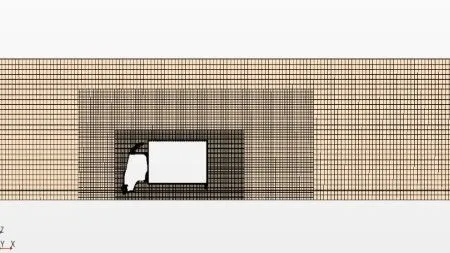

3.2 网格生成

采用Trim体网格,车体表面法向生成边界层网格,分三层进行局部加密。由于CFD仿真计算的精度与计算网格的大小密切相关,但受到硬件的限制,只能对模型进行局部细化处理来控制网格数量,其他对计算精度影响不大的区域设置较粗的网格尺寸。在STAR CCM+中首先进行包面处理,消除细小的边和干涉等错误,保留模型的几何特征,提取计算模型最大的外表面,然后再生成网格。图8是汽车整体网格,从中可以看出,网格很好地捕捉了几何表面特征,与实际情况较为符合。图7是局部网格的展示,其中边界处生成了加密边界层。因为在汽车表面速度变化梯度较大,生成高密度高质量的网格,可以让计算结果更加精准。图8是整体网格的截面图,从中可以看出,网格分为了三层,从外部流场一直到汽车,逐步加密,在汽车表面密度最高。这样既可以提高计算精确度,也可以节省计算机硬件资源。

图6 整体网格

图8 网格截面

图9 整车外流场速度云图

3.3 边界条件

汽车在行驶时,作用在车身表面的流体是空气,仿真是在标准大气压下进行。研究气动阻力的车速为一定值20m/s,由于该速度远小于声速,此时可以把流场区域内的空气假设为不可压气体进行处理[8],湍流模型选用Realizable K-Epsilon模型。详细设置如下:

(1)入口设置为速度入口,速度大小为20m/s。

(2)出口为压力出口,设置压力为0Pa。

(3)地面设置为移动壁面,并且速度与空气速度相同。因为汽车相对于空气是移动的,而空气相对于地面是静止的,如果设置底面为非移动壁面,就会产生气流边界层,与实际情况不符。

(4)车体边界设置为固定无滑移壁面,其余边界设置为滑移壁面。

4 计算结果

4.1 车身外流场分析

计算收敛后,截取对称面,查看对称面以及车身表面速度分布情况,结果如下:

通过整车外流场速度云图,可以发现整车车厢由波浪板更改为平滑板之后,车厢处气流分离情况有所改善;车厢倒圆角后,车厢前缘两侧气流分离情况有了明显改善。

通过图10,可以看到添加过侧导流板后的方案1的车厢两侧气流更加顺畅,避免了气流经由车身流过直接撞击到车厢前缘两侧。

由图11可知,车厢边缘倒圆角后,气流贴着车厢流动的概率显著提高,避免了直角引起的流动分离,降低了能量损失。

由于车厢宽于驾驶室,综合考虑后,导流罩在设计过程中无法全方位覆盖车厢前缘迎风面积,所以,在高速行驶中,无可避免会在该处区域形成高压低速区,增加空气阻力。通过上图可以观察到,增加凸包结构后,气流通过凸包侧面流过,没有撞击在前缘两侧,减少了动量消耗,从而达到降低风阻的作用。

图10 原始方案与方案1对比

图11 方案2、方案3

图12 加凸包流线图

4.2 各方案计算结果对比

迭代进行1400步,发现各方案计算均已达到收敛条件,阻力系数不再随迭代次数的增加而出现较大的波动,如图13所示。

通过表1和图13可以发现,前缘倒角对于降风阻效果最明显,约为13%;凸包与货箱表面平滑板效果差距不大,分别为3.6%与3.9%;侧导流板约为2.3%,阻力系数变化趋势与云图等结果吻合。结果表明运用CFD技术,能够有效分析计算汽车阻力系数的变化趋势,这对新能源汽车设计具有良好的指导意义。

5 结语

本文运用CFD方法,对某轻卡外流场进行了仿真分析。根据流场分析的结果,对轻卡的气动外型做出改进,降低了轻卡的阻力系数,最终得到以下结论:

(1)在驾驶室侧面加侧导流板可以有效防止侧面气流直接撞击到货箱上,从而减少了阻力。在货箱左上角和右上角加凸包,可以减少因为导流罩范围不够大引起的货箱上部高压区,使得气流更加流畅。

(2)原货箱直角边缘,动量消耗较大,在货箱边缘加倒角,可以减少气流分离的情况,降低动量消耗。气流经过车身在倒角处会顺着货箱壁面流过,而不是在直角情况下的直接分离。

(3)将波浪式货箱壁面改成平滑壁面,使得壁面表面速度分布更加均匀,一定程度上降低了阻力。

(4)四种方案相互比较后发现,加倒角阻力系数降低的效果最为明显;加凸包与货箱壁面改为平滑壁面对降低阻力系数值的作用基本相同;加侧导流板的减阻效果最弱。

表1 各方案风阻系数

图13 阻力系数变化曲线