开孔板和栓钉连接件抗剪性能试验研究及承载力计算

2018-06-12邓文琴张建东顾建成黄国斌

邓文琴 张建东,2, 刘 朵 顾建成 胡 隽 黄国斌

(1华中科技大学土木工程与力学学院, 武汉430074)(2东南大学土木工程学院, 南京210096)(3南京工业大学土木工程学院, 南京211816)(4苏交科集团股份有限公司, 南京211112)(5宁波市鄞州区交通投资有限公司, 宁波 330200)

钢-混凝土组合桥梁因其能充分发挥钢材和混凝土2种材料各自的优势,已成为继混凝土桥及钢桥之后广泛应用的桥梁结构形式.抗剪连接件作为钢与混凝土界面关键受力元件起到传递剪力、防止掀起的作用.已有抗剪连接件按其刚度大小,可分为柔性连接件和刚性连接件2类,目前工程中最常用的柔性连接件和刚性连接件分别为栓钉连接件和开孔钢板连接件[1-2].各国学者针对栓钉连接件和开孔钢板连接件均已进行了大量的试验研究[3-8].已有研究成果表明,这2种连接件在受力及施工方面各有优缺点.栓钉连接件作为一种柔性连接件,其受力机理简单、便于设计计算且具有良好的延展性,但对于大跨径钢-混组合桥梁而言,如采用栓钉连接件进行连接所需栓钉数量较多,而连接部位空间有限,且焊接工作量较大,因而在大跨度桥梁中较少应用.相比栓钉连接件,开孔钢板连接件作为一种刚性连接件具有承载力高、抗剪刚度大、抗疲劳性好且施工简单等优势,但开孔钢板连接件的传力具有方向性限制且由于连接件本身刚度太大易发生脆性破坏[5-8].

为了发挥栓钉连接件和开孔钢板连接件各自的优势,Zhang等[9]研发了一种新型抗剪连接件,称之为开孔板+栓钉连接件,并通过推出试验对比分析了栓钉连接件、开孔钢板连接件及开孔钢板+栓钉连接件抗剪承载力直接的关系,试验结果表明开孔钢板+栓钉连接件承载力可由2种连接件叠加,且将该组合连接件首次成功地应用于日本中野高架桥中.开孔板+栓钉连接件是在单个开孔钢板连接件两侧分别增加两排栓.与栓钉连接件相比,提高了连接件抗剪承载力,减少了焊接量且改善了疲劳问题;与开孔钢板连接件相比,开孔板+栓钉连接件延性较好,且结合了栓钉连接件多向受力的优势,具有广泛的应用前景.

为研究开孔板+栓钉连接件受力机理及抗剪承载力,本文通过5组共10个试验,分析其受力性能和破坏模式,试验中主要考虑栓钉直径和贯穿钢筋直径等参数的影响.此外,在总结和分析已有研究成果的基础上,提出了适用于开孔板+栓钉连接件抗剪承载力计算式.

1 试验

1.1 试件设计与制作

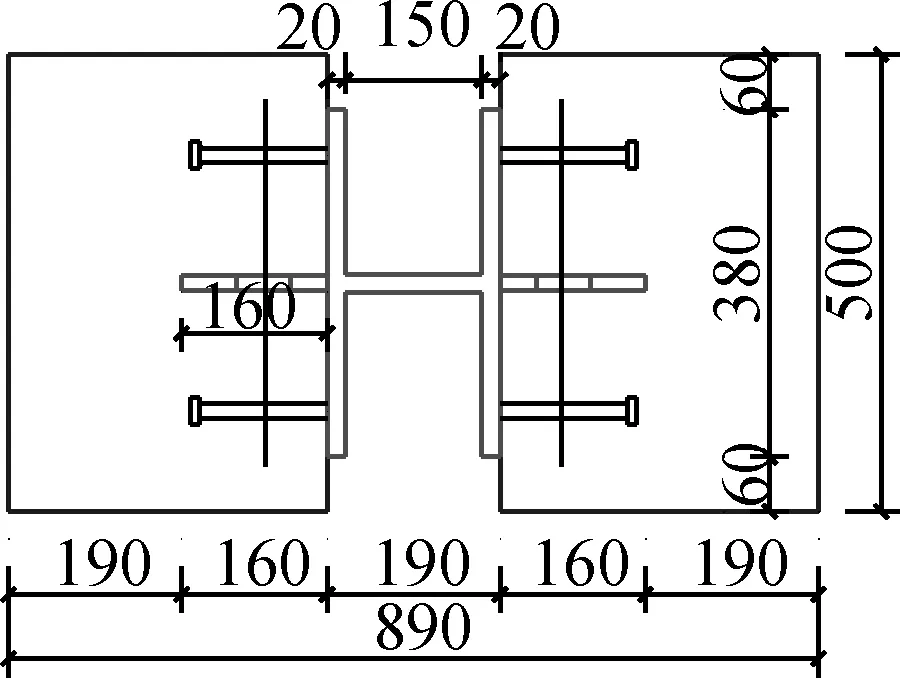

本文参照欧洲规范Eurocode-4中规定的推出试验方法设计并制作了5组共10个试件,研究开孔板+栓钉连接件受力机理及栓钉直径、贯穿钢筋直径对连接件承载力的影响.试验加载前测试了混凝土抗压强度fc及钢材屈服强度fy,主要参数见表1.H型钢与混凝土通过开孔钢板和栓钉连接,其中栓钉焊接于开孔钢板两侧,每侧3个,试件构造如图1所示.试件所用型钢、焊钉及开孔钢板均采用Q345钢;所有贯穿钢筋和普通钢筋均采用HRB335级钢筋;混凝土强度等级原拟采用C60,因现场首次配比C60高强混凝土,水灰比控制缺乏参考,混凝土实测强度远高于设计值,故本文以实测值为准.

(a) 立面图

(b) 侧视图

(c) 俯视图

(d) 栓钉大样图图1 推出试件尺寸构造图(单位:mm)

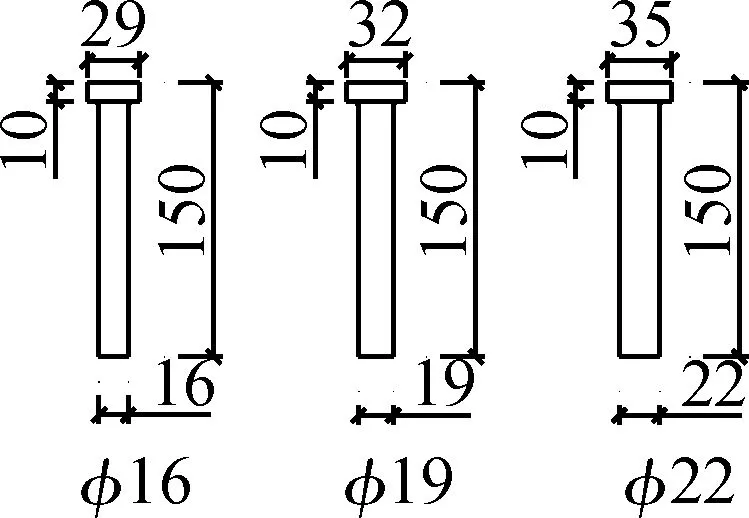

表1 开孔板+栓钉连接件参数

1.2 加载装置与测试内容

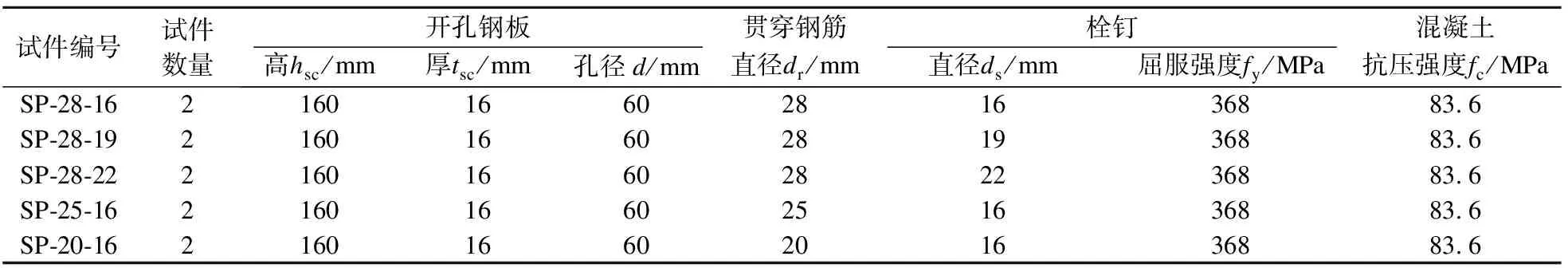

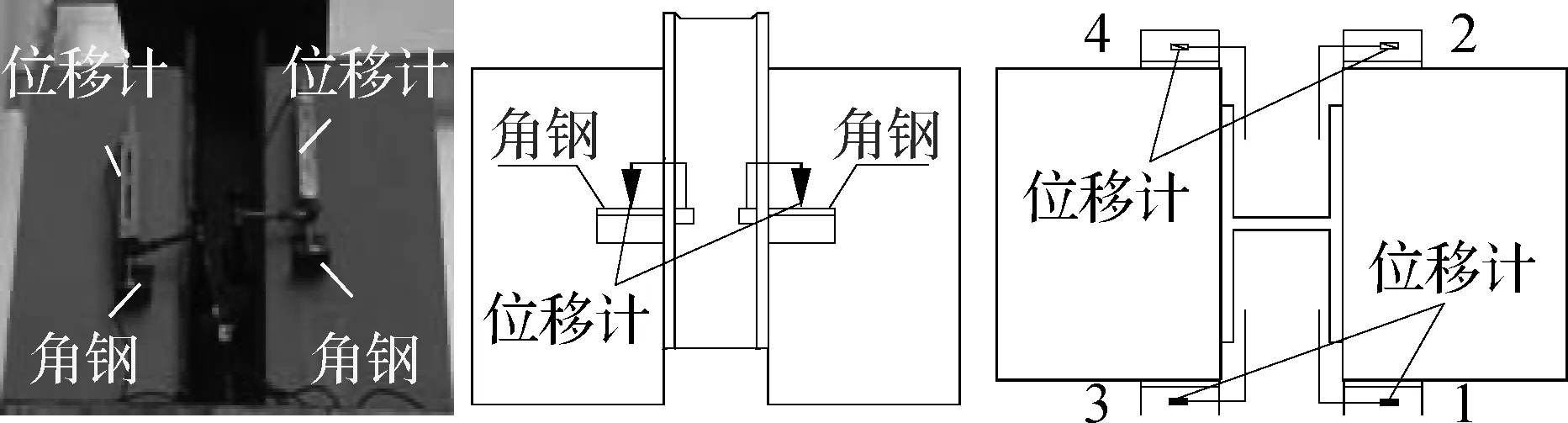

试验加载装置采用1 000 t液压式四柱压力试验机,如图2所示.正式加载前先预加载,待预加载完成后,进行正式加载.加载方法为:通常在试件屈服前采用荷载控制,以极限荷载的5%为增量,试件屈服后则采用位移控制,以2 mm为一级,直至破坏.为保证试件底部受力均匀,在试验台上铺设了细沙找平.

图2 试验加载装置

试验过程中主要测试内容包括:竖向荷载作用下H型钢与混凝土之间的相对位移;栓钉的应力;贯穿钢筋的应力.试验荷载通过加载控制台记录,相对位移采用4个位移计测量,加载过程中所有试验数据由东华3816自动采集仪采集,试验测点布置见图3.

图3 测点布置图

2 试验结果

本文试验主要结果如表2所示.表中,试件承载力极限值Pmax为试验过程中最大荷载值;δmax为最大荷载对应的滑移量;Pavg为平均荷载值;δavg为平均荷载对应的滑移量;Prk为承载力特征值,取Prk=0.9Pmax;δrk为荷载上升至Prk对应的滑移量;Prk,avg为平均承载力特征值;δrk,avg为荷载上升至Prk,avg对应的滑移量;δuk为最大荷载下降至Prk对应的滑移量;δuk,avg为平均荷载下降至Prk,avgrk对应的滑移量;延性系数Dc为承载力特征值Prk对应的下降段滑移量δuk与上升段滑移量δrk的比值[6].

2.1 破坏模态

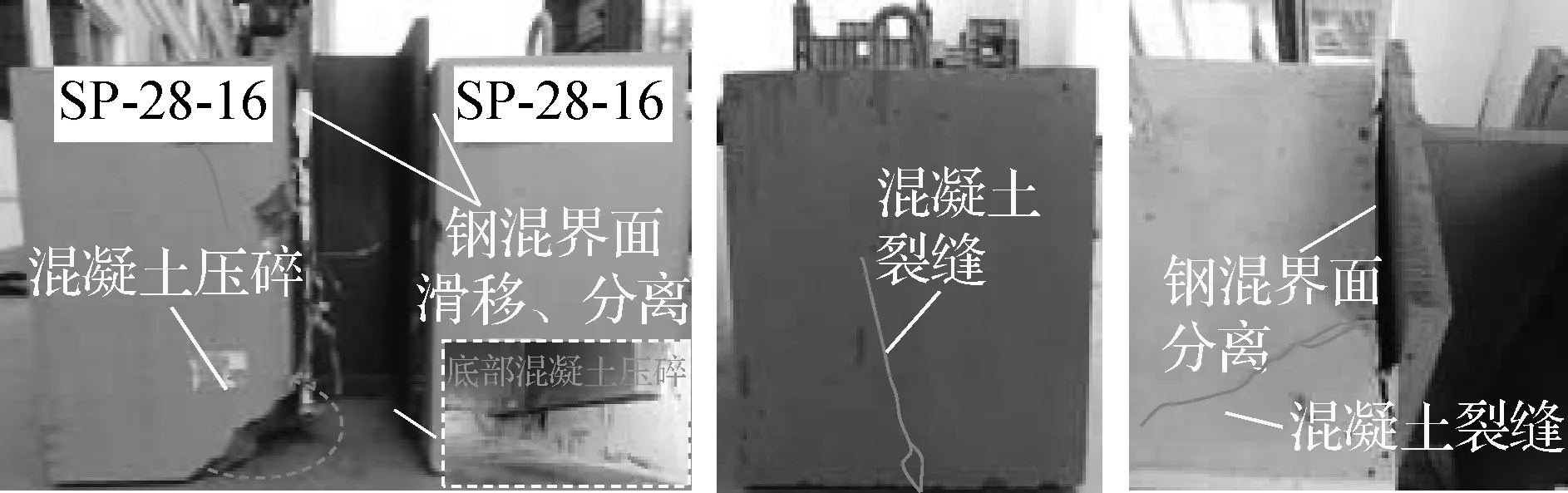

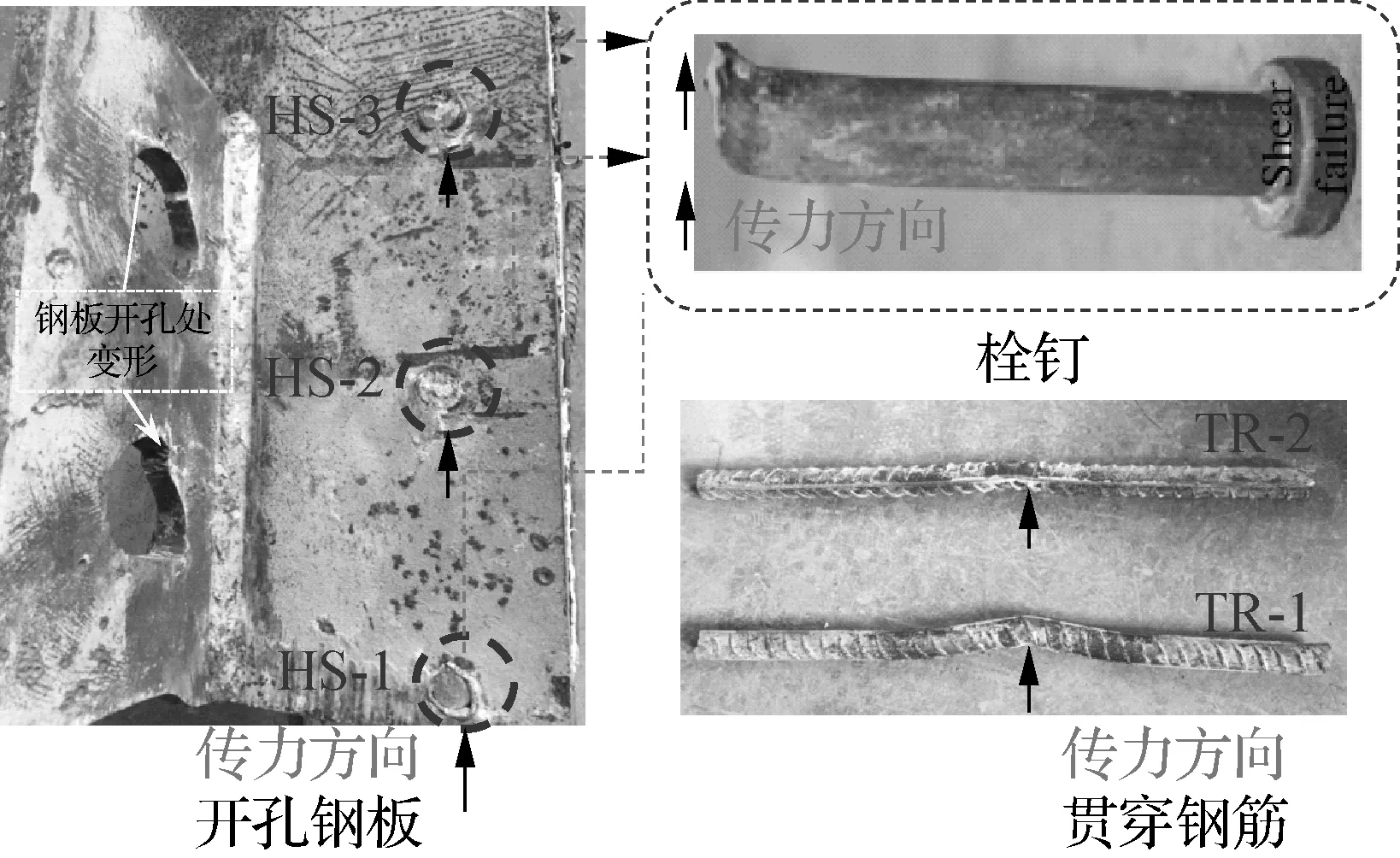

5组试件破坏形态基本一致,首先在试件底部产生裂缝,并随着荷载的增加不断向上延伸,而后在开孔板开孔位置处钢-混界面出现裂缝,并由钢-混界面向两侧扩展.试验加载过程中听到4~5次明显的断裂响声,且H型钢与混凝土块之间滑移不断增大,最后一声巨响后荷载出现明显下降,而后保持稳定.加载改为位移控制后,钢-混界面分离现象更加明显,但由于混凝土强度等级较高,试件破坏时混凝土块表面裂缝较少,仅在试件底部及开孔贯穿钢筋位置处的钢-混界面出现局部混凝土压碎现象,如图4(a)所示.加载完成后将试件凿开,发现开孔钢板两侧栓钉在根部处均已被剪断,贯穿钢筋由中间位置变为紧贴开孔钢板上端孔壁,下孔内贯穿钢筋与孔壁接触部位发生明显的变形,上孔内贯穿钢筋变形较小,且与贯穿钢筋对应位置处的开孔钢板亦出现了局部压曲变形,如图4(b)所示.

表2 推出试验结果

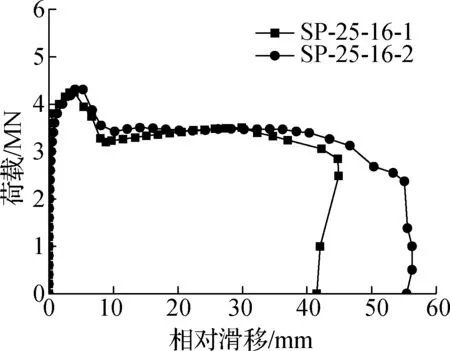

2.2 荷载-滑移曲线

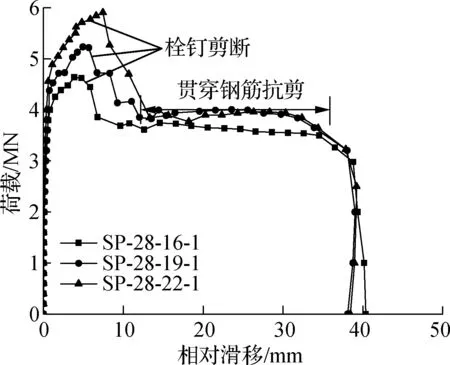

图5给出了各组试件的荷载-滑移曲线,其中H型钢和混凝土之间的相对滑移取4个位移计测量的平均值.从图中可以看出,每组2个试件荷载-滑移曲线均比较接近,表明试验结果较为合理.所有试件的荷载-滑移曲线趋势比较接近且均经历了4个阶段:线弹性增长阶段;非线性塑性发展阶段;下降段和延性发展阶段.线弹性增长阶段,H型钢和混凝土板之间相对滑移非常小,混凝土块还没有出现裂缝,试件表现出很大的剪切刚度,该阶段荷载由栓钉、开孔板孔内混凝土榫和贯穿钢筋共同承担;随着荷载的不断增加,混凝土开裂后,荷载-滑移曲线呈非线性增长,孔内混凝土榫被压碎,栓钉屈服,试件进入塑性发展阶段,直至荷载峰值点.在荷载峰值点后,荷载出现了迅速的下降,该阶段可以听到明显的栓钉剪断声响,自栓钉断裂荷载突降之后,直至卸载并未再次出现荷载突降现象.而根据既有开孔钢板静载试验荷载-滑移曲线特征可知[7],开孔钢板破坏时会出现荷载突降段,由此可知栓钉断裂时开孔钢板连接件也达到了极限荷载;之后进入延性发展阶段,该阶段荷载主要由孔内贯穿钢筋提供,试件表现出较好的延性直至破坏.

(a) 混凝土

(b) 拆解后试件模态图4 试件典型破坏模态

3 主要参数的影响

影响栓钉连接件和开孔钢板连接件抗剪承载力的因素很多,目前已有很多研究者通过推出试验研究了这2种连接件抗剪承载力的影响因素[10-11].本文在已有研究结果的基础上,仅选取对栓钉连接件影响较大的栓钉直径和对开孔钢板连接件影响较大的贯穿钢筋直径进行研究.

(a) SP-28-16

(b) SP-28-19

(c) SP-28-22

(d) SP-25-16

(e) SP-20-16图5 试件荷载-滑移曲线

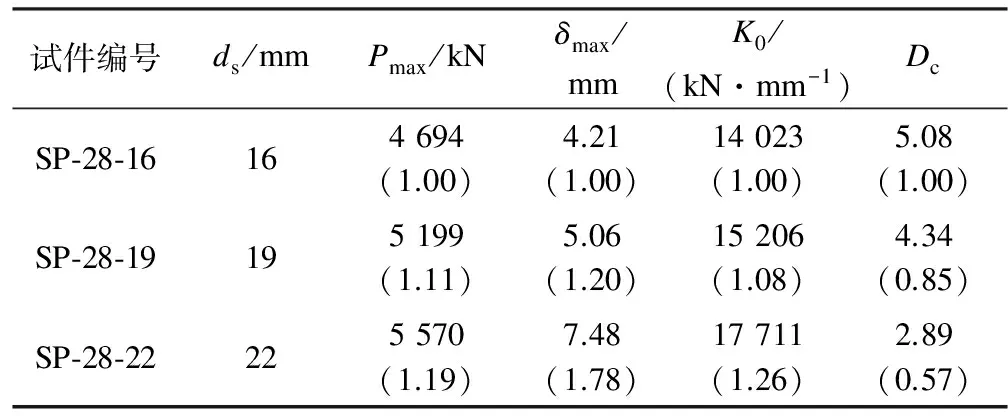

3.1 栓钉直径对承载力的影响

表3给出了不同栓钉直径ds对应试件的试验结果.由表可以看出,开孔板+栓钉连接件抗剪承载力随栓钉直径增加而增大,栓钉直径为19和22 mm的试件与直径为16 mm的试件相比,最大抗剪承载力Pmax提高了11%和19%;最大荷载对应的相对滑移量δmax也分别提高了20%和78%;且试件初始刚度K0分别增加了8%和26%.但随着栓钉直径的增大,试件延性系数Dc呈下降趋势.由图6不同直径试件荷载-滑移曲线对比可知,栓钉直径越大,荷载峰值点越高,但3条曲线延性发展段基本重合.这主要是因为延性发展阶段栓钉均已失效,荷载主要由孔内贯穿钢筋承担,而这3组试件孔内贯穿钢筋直径相同.

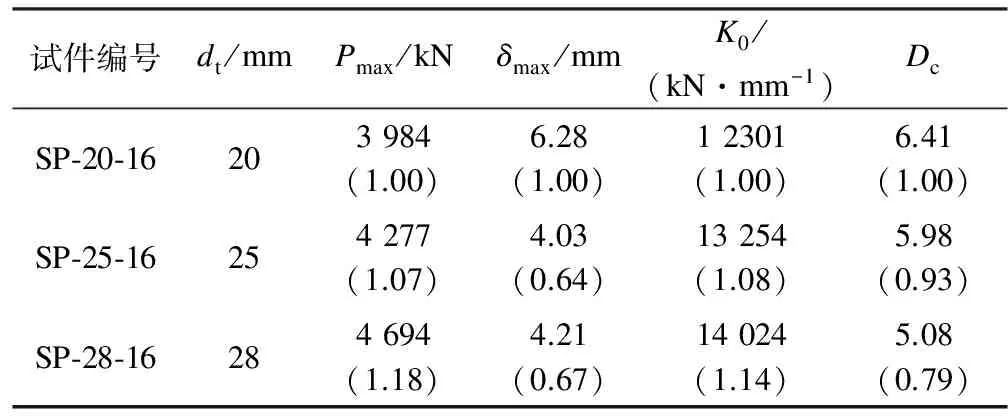

3.2 贯穿钢筋直径对承载力的影响

表4给出了不同贯穿钢筋直径dt对应试件的试验结果,可以看出,开孔板+栓钉连接件抗剪承载力随贯穿钢筋直径的增加而增大,贯穿钢筋直径为25和28 mm的试件与直径为20 mm的试件相比,最大抗剪承载力Pmax提高了7%和18%;试件初始刚度K0分别增加了8%和14%;但最大荷载对应的相对滑移量δmax和延性Dc呈下降趋势.由图7不同贯穿试件荷载-滑移曲线对比可知,贯穿钢筋直径越大,荷载峰值点越高,且延性发展阶段贯穿钢筋直径较大的试件对应的持荷段荷载值越大,这主要也是由于该阶段荷载均由孔内贯穿钢筋承担.

表3 栓钉直径变化试验结果

注:K0为试件初始刚度,取相对滑移0.2 mm所对应的割线斜率值为连接件初始抗剪刚度[12];()内数值为各试件参数值与SP-28-16试件对应参数值的比值.

图6栓钉直径对荷载-滑移曲线的影响

表4 贯穿钢筋直径变化试验结果

图7贯穿钢筋对荷载-滑移曲线的影响

4 抗剪承载力计算式

4.1 栓钉连接件承载力计算公式

栓钉连接件破坏形式主要有栓钉剪断和混凝土压碎2种,破坏形式不同,抗剪承载力计算公式也不同.目前,各国设计规范对栓钉连接件栓钉剪断及混凝土压碎破坏给出的承载力计算公式不尽相同.

1) 欧洲规范Eurocode-4[13]

欧洲规范Eurocode-4基于大量推出试验并结合可靠度分析得出栓钉连接件抗剪承载力Pu计算公式,即

(1)

2) 美国钢结构设计规范ANSI/AISC[14]

美国钢结构设计规范ANSI/AISC中规定栓钉连接件的抗剪承载力Pu计算公式为

(2)

式中,As和Fu分别为栓钉的横截面积和最小极限抗拉强度;Rg,RP为系数,当栓钉单排焊于翼缘板时,Rg=1.0,当栓钉焊接的翼缘板不超过混凝土板50%时,Rp=1.0.

3) 中国《钢结构设计规范》(GB 50017—2003)[15]

我国《钢结构设计规范》(GB 50017—2003)给出的栓钉连接件抗剪承载力Pu计算公式为

(3)

式中,fc为立方体混凝土轴心抗压强度设计值;γ为栓钉抗拉强度与屈服强度比值.

4.2 开孔钢板连接件承载力计算公式

影响开孔钢板连接件抗剪承载力的因素有很多,包括混凝土强度、开孔板构造参数及孔内贯穿钢筋等.国内外很多学者对开孔钢板连接件抗剪承载力计算方法做了相应的研究,分别得到了不同的计算公式,本文仅列举几个具有代表性的计算式.

1) Oguejiofor计算式.Oguejiofor等[16]通过试验分析认为,开孔钢板连接件的抗剪强度主要由连接件表面混凝土抗力、孔内贯穿钢筋和孔内混凝土榫3部分组成,并在回归分析的基础上提出了如下开孔钢板连接件承载力Q计算式:

(4)

式中,fc为混凝土的抗压强度;hsc和tsc分别为开孔钢板高度和厚度;Atr和fy分别为贯穿钢筋的面积和屈服强度;d为开孔板圆孔直径;n为圆孔数量.

2) Ahn计算式.Ahn等[5]通过推出试验,在式(4)的基础上,考虑了开孔钢板布置形式后提出了如下开孔钢板连接件抗剪承载力Q的修正式:

(5)

3) 赵晨计算式.赵晨等[11]通过对113组试件试验数据进行回归分析,得到了可同时适用于有、无孔内贯穿钢筋的开孔钢板连接件抗剪承载力计算式,即

(6)

式中,dr为贯穿钢筋直径.

4.3 开孔板+栓钉连接件承载力计算公式

开孔板+栓钉连接件是由栓钉连接件和开孔钢板连接件组合而成的一种复合型连接件,其抗剪承载力由栓钉连接件和开孔钢板连接件共同决定.

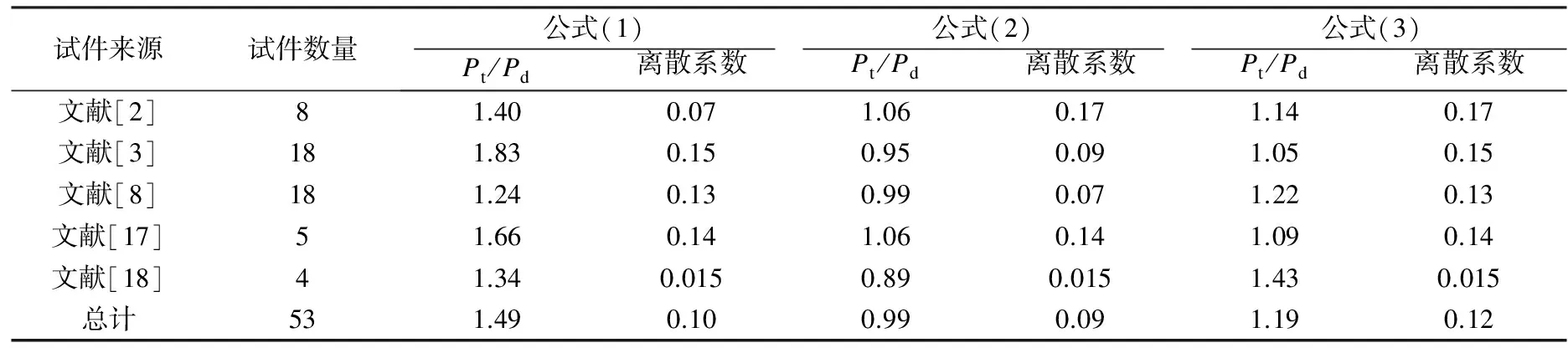

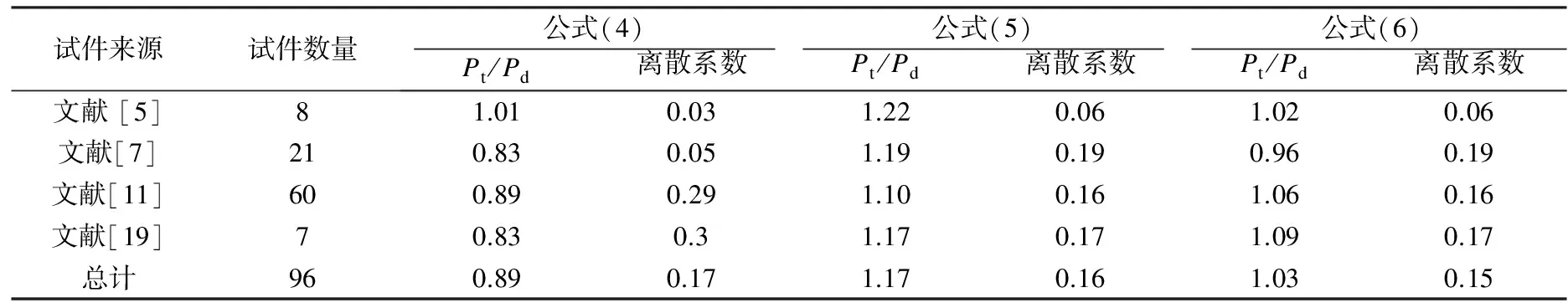

本文将收集到的53组栓钉连接件抗剪承载力试验结果和96组开孔钢板连接件试验结果分别通过式(1)~式(3)和式(4)~式(6)计算对比,结果见表5和表6.表中,Pt为试验值,Pd为计算值.由表可以看出,栓钉连接件和开孔钢板精度最高为式(2)和式(6),因此本文中将式(2)和式(6)叠加作为开孔板+栓钉连接件的抗剪承载力Q计算式,计算公式可分为栓钉剪断和混凝土压碎2种形式,即

(7)

(8)

式(7)适用于栓钉受压侧混凝土先压溃破坏情况,式(8)适用于栓钉发生剪断破坏.本文试验破坏模式为栓钉剪断,故采用式(8)进行计算.

根据GB 50917―2013规范[20]规定钢-混凝土组合梁正常使用极限状态下,抗剪连接件承载力设计值不应超过75%的抗剪承载力设计值,即至少1.25倍安全系数,图8为本文试验结果与1.25倍式(8)计算结果的比较,虽然本文试验数据有限,但从图8中可以看出,试验结果与考虑1.25倍安全系数后的计算结果吻合较好,可见本文提出的公式对开孔钢板+栓钉连接件具有较高安全富余,且离散性较小.由此可以说明,开孔板+栓钉连接件的抗剪承载力可按栓钉连接件和开孔钢板连接件承载力叠加考虑.

图8试件抗剪承载力计算值与试验值对比

表5 栓钉连接件计算结果统计特征值比较

表6 开孔钢板连接件计算结果统计特征值比较

5 结论

1) 开孔板+栓钉连接件加载初期抗剪承载力由栓钉和开孔钢板连接件共同承担,栓钉失效后承载力迅速下降然后保持不变,此后抗力主要由孔内贯穿钢筋承担并表现出良好的延展性.

2) 由参数分析可知,开孔板+栓钉连接件抗剪承载力及初始刚度均随栓钉和贯穿钢筋直径的增加而增大,连接件延性则随栓钉和贯穿钢筋直径的增加而减小.

3) 基于国内外53个栓钉和96个开孔钢板模型试验结果,提出了分别考虑栓钉剪断和混凝土压碎2种破坏形式下开孔板+栓钉连接件的抗剪承载力计算式.计算结果与试验结果对比表明,本文提出的公式安全富裕满足规范要求,为该类连接件设计计算提供了一定参考.

4) 本文在试验及既有研究基础上对开孔钢板+栓钉连接件抗剪承载力展开研究,但该组合型连接件协同抗剪性能影响因素较多,还需开展更为系统的研究,以期建立更适用于实际工程设计及计算的方法.

参考文献(References)

[1] 薛伟辰, 丁敏, 王骅, 等. 单调荷载下栓钉连接件受剪性能试验研究[J]. 建筑结构学报, 2009, 30(1): 95-100.

Xue Weichen, Ding Min, Wang Hua, et al. Experimental studies on behavior of stud shear connectors under monotonic loads[J].JournalofBuildingStructures, 2009,30(1): 95-100. (in Chinese)

[2] 杨勇, 陈阳, 蔡军伟, 等. 开孔钢板剪力连接件静力性能试验[J]. 中国公路学报, 2017, 30(3): 255-263.

Yang Yong, Chen Yang, Cai Junwei, et al. Experiment on static behavior of perfobond shear connectors[J].ChinaJournalofHighwayandTransport, 2017,30(3): 255-263. (in Chinese)

[3] AhnJ H, Kim S H, Jeong Y J. Fatigue experiment of stud welded on steel plate for a new bridge deck system [J].SteelandCompositeStructures, 2007,7(5): 391-404. DOI:10.12989/scs.2007.7.5.391.

[4] Kim S H, Jung C Y, Ahn J H. Ultimate strength of composite structure with different degrees of shear connection [J].SteelandCompositeStructures, 2011,11(5):375-390. DOI:10.12989/scs.2011.11.5.375.

[5] Ahn J H, Lee C G, Won J H, et al. Shear resistance of the perfobond-rib shear connector depending on concrete strength and rib arrangement [J].JournalofConstructionalSteelResearch, 2010,66(10):1295-1307. DOI:10.1016/j.jcsr.2010.04.00.

[6] Kim S H, Choi K T, Park S J, et al. Experimental shear resistance evaluation of Y-type perfobond rib shear connector [J].JournalofConstructionalSteelResearch, 2013,82: 1-18. DOI:10.1016/j.jcsr.2012.12.001.

[7] 苏庆田, 李晨翔, 王巍. 开孔板连接件剪切受力机理的试验研究[J]. 同济大学学报(自然科学版), 2013, 41(11): 1623-1629.

Su Qingtian, Li Chenxiang, Wang Wei. Experiment on shear transferring mechanics of perfobond rib connector[J].JournalofTongjiUniversity(NaturalScience), 2013,41(11): 1623-1629. (in Chinese)

[8] 薛伟辰, 代燕, 周良, 等. 开孔板连接件受剪性能试验研究[J]. 建筑结构学报, 2009, 30(5): 103-111.

Xue Weichen, Dai Yan, Zhou Liang, et al. Experimental studies on shear behavior of perfobond connectors[J].JournalofBuildingStructures, 2009,30(5): 103-111. (in Chinese)

[9] Zhang J D, Shoji A, Kobayashi K. Design of a PC box girder bridge with corrugated steel webs in Hanshin Expressway [C]//FirstInternationalStructuralEngineeringandConstructionConference. Honolulu, USA, 2001: 581-586.

[10] 丁发兴, 倪鸣, 龚永智, 等. 栓钉剪力连接件滑移性能试验研究及受剪承载力计算[J]. 建筑结构学报, 2014, 35(9): 98-106. DOI:10.14006/j.jzjgxb.2014.09.013.

Ding Faxing, Ni Ming, Gong Yongzhi, et al. Experimental study on slip behavior and calculation of shear bearing capacity for shear stud connectors[J].JournalofBuildingStructures, 2014,35(9): 98-106. DOI:10.14006/j.jzjgxb.2014.09.013. (in Chinese)

[11] 赵晨, 刘玉擎. 开孔板连接件抗剪承载力试验研究[J]. 工程力学, 2012, 29(12): 349-354.

Zhao Chen, Liu Yuqing. Experimental study of shear capacity of perfobond connector[J].EngineeringMechanics, 2012,29(12): 349- 354. (in Chinese)

[12] 郑双杰, 刘玉擎. 开孔板连接件初期抗剪刚度试验[J]. 中国公路学报, 2014, 27(11): 69-75.

Zheng Shuangjie, Liu Yuqing. Experiment of initial shear stiffness of perfobond connector[J].ChinaJournalofHighwayandTransport, 2014,27(11): 69-75. (in Chinese)

[13] European Committee for Standardisation. Eurocode-4 Design of composite steel and concrete structures. Part 2: General rules and rules for bridges[S].London: BSI, 2005.

[14] American National Standards Institute. ANSI/AISC 360-05 Specification for structural steel buildings [S]. Chicago: American Institute of Steel Construction, Inc., 2005.

[15] 中华人民共和国建设部. GB 50017—2003钢结构设计规范[S].北京:中国计划出版社,2003.

[16] Oguejiofor E C, Hosain M U. Numerical analysis of push-out specimens with perfobond rib connectors [J].Computers&Structures, 1997,62(4): 617-624. DOI:10.1016/s0045-7949(96)00270-2.

[17] Xu C, Sugiura K. Parametric push-out analysis on group studs shear connector under effect of bending-induced concrete cracks[J].JournalofConstructionalSteelResearch, 2013,89: 86-97. DOI:10.1016/j.jcsr.2013.06.011.

[18] Lam D, El-Lobody E. Behavior of headed stud shear connectors in composite beam[J].JournalofStructuralEngineering, 2005,131(1):96-107.DOI:10.1061/(asce)0733-9445(2005)131:1(96).

[20] 中华人民共和国住房和城乡建设部. GB 50917—2013钢-混凝土组合桥梁设计规范[S]. 北京: 中华计划出版社,2013.