基于LabVIEW的电磁超声热态金属在线缺陷检测系统*

2018-06-12杨键刚吴运新

杨键刚,吴运新*,龚 海,李 伟,韩 雷

(1.中南大学机电工程学院,长沙 410083;2.中南大学高性能复杂制造国家重点实验室,长沙 410083)

随着科技高速发展,以及载人航天、探月工程、国产大飞机和高速铁路等项目的顺利开展,迫使对材料使用前的性能评判以及在极端工况下材料的使用性能提出了严峻的要求。提前预知构件加工过程中及加工后内部缺陷,可即时剔除残次品和避免生产事故,从而提高材料的重复使用及服役性能。超声无损检测具有超强的适应环境能力,又因为其适用范围广,检测方法简单,检测精度高等特点,已成为业内普遍采用的无损检测方法[1-4]。对于目前常规的压电超声检测方法,由于需要耦合剂、且对被测样品表面要求较高,无法满足高温及粗糙表面等极端环境下的构件缺陷检测。

电磁超声检测作为一种新兴的方法,通过电场与磁场耦合机制直接在材料趋肤层形成超声波,因此可不需要耦合剂、且有望适用于高温及表面粗糙等极端环境。业内对相关电磁超声的研究也逐年增多,Kang等[5]设计了新型的瑞利波电磁超声换能器提升了超声信号的幅值。Han等采用电磁超声技术可以对铁轨的表面和内部缺陷进行无接触式检测。Burrows等[6]研究了电磁超声技术对不锈钢和低碳钢进行高温厚度测量。美国太平洋西北实验室研制了可以实现短时间内对高温下的高温钢锭进行电磁超声检测的高温探头。王淑娟等[7-9]研究了基于电磁超声表面波的钢轨轮对踏面的缺陷检测,并对探测系统采集到的回波信号进行了降噪处理。黄松岭等[10-11]设计了油气管道管状的电磁超声导波检测系统,杨理践等[12-13]对表面波/Lamb波EMAT的建模和设计设计进行了研究,特别是超声波的产生和传播过程,并开发了相应的软硬系统。

然而,针对高温下电磁超声检测系统的开发研究较少,尤其是高温下缺陷当量确定的AVG曲线及可持续接触高温的激发/接收传感器。为此,本文将基于LabVIEW软件开发了具有表征缺陷当量的AVG曲线、超声波信号的定位、温度实时监控及滤波处理算法等功能模块的检测软件,同时结合基于自制耐高温陶瓷线圈及水循环冷却系统的可持续长时间接触高温的超声SV波激发/接收传感器和高功率RPR-4000主机来构建适用于高温环境下的电磁超声检测系统。

1.电脑主机;2.高速数据采集卡;3.温度变送器;4.阻抗匹配网络;5.电磁超声主机;6.电磁超声传器;7.水泵;8.金属试块;9.温度传感器

1 总体方案和工作原理

电磁超声热态金属在线缺陷检测系统的主要结构如图1所示,主要包括带水循环的电磁超声传感器、高功率脉冲主机、阻抗匹配网络、温度监测系统和数据采集与处理上位机软件。在整个高温金属缺陷检测过程中,高功率脉冲主机为高温电磁超声传感器提供固定频率的激发信号,传感器产生超声波信号在被测金属材料内传播,同时传感器接收超声波信号传输至高功率脉冲主机。通过调节阻抗匹配网络,超声波接收信号达到功率最大。电磁超声检测上位机软件通过高速采集卡采集超声波接收信号,进行信号分析与处理等功能。电磁超声传感器内部带有水循环系统,可在高温环境下对传感器进行降温,保证高温下的磁铁不失效。温度监测系统实时监测温度变化,并集成在上位机软件中,对相应的高温检测参数进行实时调节。

2 硬件设计

2.1 高温电磁超声传感器

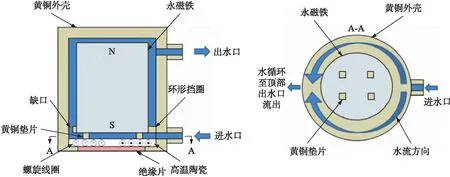

高温电磁超声传感器主要由上盖,中部套筒和底座组成。电磁超声传感器的本质是由螺旋线圈和磁铁构成用来激发和接收超声波信号。为适应在高温环境下长时间工作,需要考虑线圈与磁铁的耐高温程度以及高温对其工作性能的影响。由于普通的漆包线圈在高温状态下会出现变形短路的现象,会导致线圈在激发与接收信号的效率大幅度下降甚至会完全失去作用,且线圈与试块间的平行度和提离距离需要严格控制,所以在设计螺旋线圈时,本文采用陶瓷层银线绕制螺旋线圈来进行耐高温设计,用陶瓷将线圈间隔开,防止线圈出现短路的现象影响性能,同时通过高温烧制将线圈和陶瓷固定在传感器底座,保证了平行度和提离距离的要求。银线相比铜线在高温下不容易被氧化和变质,采用的高温陶瓷是一种双组份硅酸盐材料,粘结强度大,最高温度可达1 730 ℃,在高温下依然能保持高可靠性和稳定性。在绕制螺旋线圈过程中,对于普通的NdFeB材料的磁铁虽然可以提高强磁,但一般最高的承受温度为80 ℃[14-15]。所以选用了高温下性能良好的钐钴永磁铁,其耐受温度一般300 ℃[16]。由于传感器需要对400 ℃以上的金属材料进行长时间的无损检测,所以参考高温激光探头的水冷设计[17],考虑采用探头内部水循环的方式将探头温度尽量控制在200 ℃左右。

如图2所示,冷却水从探头下端进入,利用圆环形挡板的缺口设计首先让冷却水在磁铁底部与高温陶瓷之间进行流动,然后让冷却水从挡板的另一端缺口流入到磁铁的上方区域进行充分冷却,最后由传感器探头的上端出水口流出。整个水冷却过程能够对磁铁温度最高的底部区域进行冷却,同时能够对整个磁铁起到降温作用,减少了高温对磁铁性能的影响。本文设计的传感器探头主要通过螺旋线圈与偏置磁场的组合激发超声波横波信号,探头频率为1 MHz,线圈直径为25 mm。

图2 传感器内部水循环冷却示意图

2.2 电磁超声发生接收主机

虽然电磁超声检测具有无需耦合剂和适应高温环境等特点,但是电磁超声传感器相比其他常规传感器具有高衰减性的缺点,所以选用了RITEC公司生产的高功率脉冲发生接收仪RPR-4000进行信号激发与接收。RPR-4000可以在占空比为1%时,输出功率达到8KW RMS。在检测高衰减性材料与传感器应用时,RPR-4000的发生/接收效率更高。发生/接收器的频率范围均为200 kHz~20 MHz,接收器能够有效降噪,最大增益可达100 dB,能够满足实验的需要。同时,RPR-4000配备有LCD前面板显示屏和数字式键盘,在实验现场使用时装配线非常简单,且高功率零部件均配备了制冷装置,可以确保在试验现场不会受到高温的干扰。

2.3 超声接收信号的测量

超声接收信号的测量主要选用自行研发的高温电磁超声传感器,它是一个带有水循环系统的金属探头,能长时间在高温环境下工作,可在被测金属表面产生电磁超声信号,并在超声波信号返回时接收。

超声接收信号的产生过程主要如下:本文主要采用铁磁性材料进行实验,而目前研究表明在铁磁性材料中的电磁超声换能机理主要涉及洛伦兹力和磁致伸缩力,而磁致伸缩与温度有关。当温度达到500 ℃高温时,磁致伸缩效应会急剧下降,且在强磁场作用下洛伦兹力起主要作用,所以在此高温下仅考虑洛伦兹力机理激发超声波[18-21],电磁超声传感器的线圈通过高频率、大功率的电流,此时在被测金属内部产生了与之方向相反的感生涡流,永磁铁的静磁场与感生涡流产生洛伦兹力,而感生涡流由于高频在被测金属层产生高频超声波,并向金属内部传播,而电磁超声信号的接收过程其实是激发超声信号的逆过程。

超声接收信号首先通过信号线传输至电磁超声主机,而从电磁超声主机到电脑的数据采集与传递,主要由高速数据化仪NET8544完成。电磁超声主机与数据采集卡的通讯方式主要采用DTR外触发信号的方式进行,首先主机的外部触发输出接口接入数据采集卡的DTR管脚,同时采集卡连接好主机的接收信号输出接口。数据采集卡NET9544与电脑的通讯主要通过TCP/IP协议实现。当电脑发出开始采集指令时,采集卡并不是立马进行采集工作,采集卡接收到外部脉冲信号则开始进行AD转换,进入采集状态,如图3所示。

3 软件设计

3.1 软件模块组成

检测软件主要负责发出数据采集命令,同时接收数据采集卡传回的超声接收信号数据,并进行被测试件厚度测量,缺陷信号的定位与定量和超声信号的降噪等数据后处理工作。检测软件为汉字菜单界面,可以实现试件材料选择,滤波参数调整和声速标定等功能,可以随时切换波形图种类如全波图、包络图等,测量信号可以在线保存,同时自动转换成Excel文件。

检测软件模块组成如图4所示,其主要功能包括滤波与采样参数设定、信号波形显示、试块厚度测量、声速标定、温度实时监控、温度参数修正和缺陷信号检测等。由于检测过程为在线移动检测,对信号的更新速度有一定的要求,经检测信号测量到显示整个过程小于1 s,检测软件通用性较强,减少了软件重复设计的工作量,比如可以选择试块材料种类如45号钢、铝等,针对不同频率的探头,可以设置不同参数的AVG曲线进行缺陷定量,提高了测量的准确度,适用于不同的检测需求。

图4 检测软件模块组成

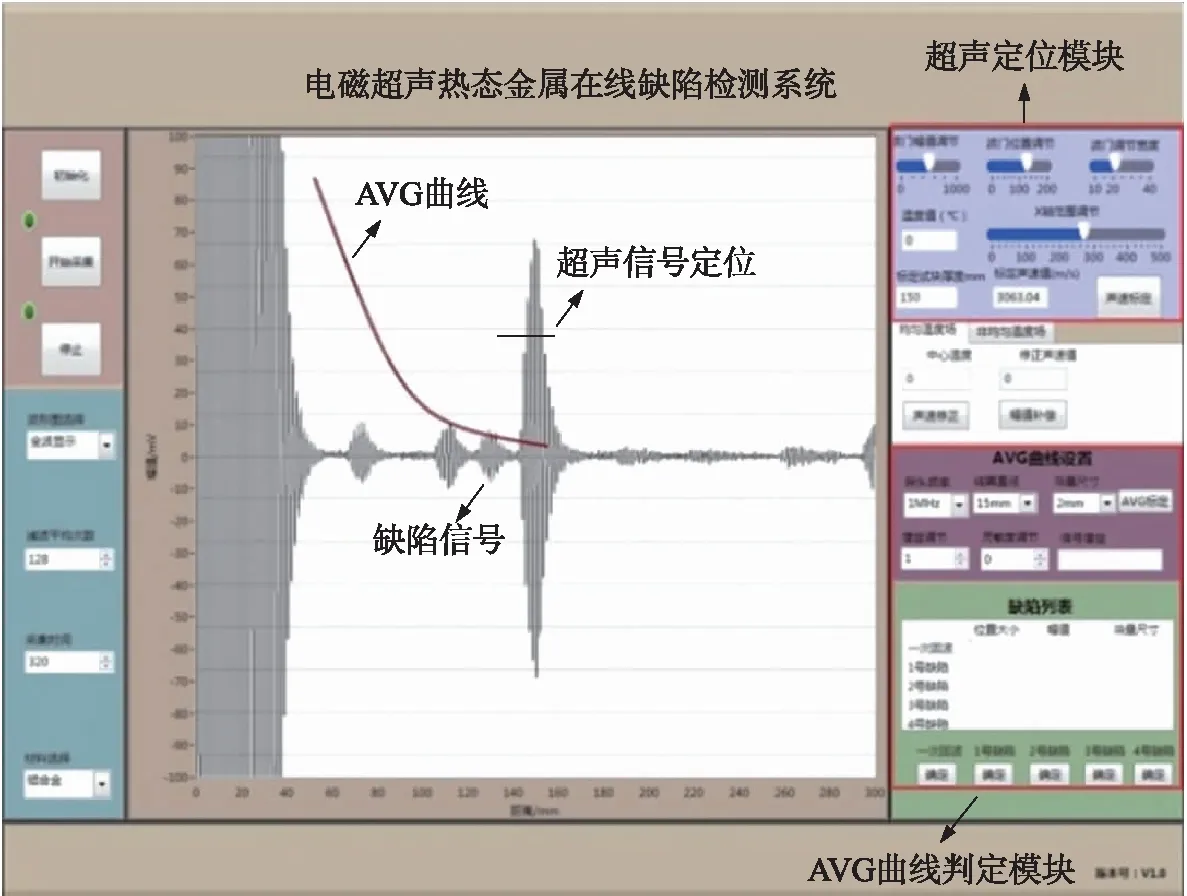

图5 检测软件界面

3.2 高温AVG曲线及超声信号定位

AVG曲线是描述规则反射体的距离(A)、回波高度(V)及当量尺寸(G)之间的关系的曲线。常规的AVG曲线主要应用于金属材料内常温下的缺陷定量检测,而随着温度的升高会影响固体内传播声速以及超声接收信号的幅值,导致常规AVG曲线在判定缺陷时产生误差。本论文针对多次高温实验数据,对AVG曲线进行了温度和幅值修正,适用于高温下的缺陷定量检测,并将修正后的AVG曲线集成到基于LabVIEW开发的检测软件中。如图5所示,软件集成了AVG曲线参数设置包括探头尺寸、当量尺寸等,同时设计了缺陷位置和当量大小的显示界面。进行实际检测时,设定AVG曲线的参数,在波形图中可以根据AVG曲线来进一步确定缺陷的当量尺寸。

检测软件同时集成了超声信号定位的功能。如图5所示,超声定位模块包括波门的参数设置,X轴范围的调节以及超声波声速标定。用户可以通过利用波门套取波形图中所需的信号,进行超声波的声速标定和位置确定。在实际测试过程中,波门能够进行快速精确地确定底波的位置和缺陷的深度。

3.3 温度监控功能

由于电磁超声检测系统需要长时间在高温工况下工作,而温度的变化对超声波声速和超声接收信号的幅值都有直接的影响,会对缺陷检测的定位和定量产生误差,所以需要将实时温度数据接入软件中,对声速进行修正和幅值补偿,而市面上的温度记录仪只进行数据后处理,无法实时数据传输。

温度监控系统主要由温度传感器、温度变送器、数据采集卡和监控软件组成,温度传感器主要采用探针式K型热电偶,测温范围为0~1 100 ℃,能够满足现场测温的需要。温度变送器主要的作用是接收来自接收来自于现场的热电偶信号,经过隔离和线性化处理变送输出电压信号,输出电压信号为0~5 V,再将输出的电压信号传输至输入量程为0~5 V且带有双通道输入的高速数据采集卡中。在基于LabVIEW的缺陷检测软件中接入实时温度数据,同时进行实时显示,与英华达公司生产的温度无纸记录仪进行温度测量实验对比误差不超过2.5%,温度监控系统结构如图6所示。

图6 温度监控系统结构图

3.4 信号处理模块

经过数据采集之后,检测软件提取到了原始信号的数据,并对数据进行一系列的滤波降噪处理来达到理想的效果。目前,累积平均算法已经成为处理EMAT接收信号的常用方法,因为EMAT信号的噪声波形是随机、不可控的。而软件集成该算法可以利用此特点,经过多次采集信号,将对应的采样点加权求和而后平均来明显减少噪声信号。

在实际应用中,电磁超声在线缺陷检测系统会受到周围环境的电磁干扰而产生噪声,这些噪声会严重影响信号的测量精度和稳定性,导致缺陷信号的定位和定量出现明显误差。如图7所示,软件集成了数字滤波器对信号进行再处理,将数字输入信号中包含频率成分的相对比例进行优化。LabVIEW中提供了丰富的数字滤波器种类,检测软件采用了IIR滤波器对输入信号进行滤波处理。滤波效果对比如图8所示。

图7 数字滤波器的设计

图8 超声接收信号对比

3.5 采样与通讯及其他模块

本文研制的在线缺陷检测系统主要由上下位形式组成,上位机软件可直接对采样频率、采集时间和滤波平均次数等参数进行设置,采集速度稳定快速并对采集的数据可以便捷地保存和读取。下位机如电磁超声发生接收主机、温度传感器和电磁超声传感器等主要通过工业控制中应用广泛的MODBUS协议进行通讯,而上位机检测软件与高速采集卡NET8544通讯主要通过TCP/IP协议实现。NET8544是由北京阿尔泰科技公司生产的一种基于以太网总线的高速数据采集卡,主要适用于高速、大容量的数据采集,采用频率最高可达40 MHz,并可以进行多通道同步采集。同时NET8544具有强大的容错处理,它将数据采集线程作为工作者子线程,而数据处理线程作为非工作者子线程,虽然优先进行数据采集的指令,但是采集卡设置了多个缓冲队列进行数据缓存,数据采集原理如图9所示,线程之间永远差了一拍,不会造成数据的堵塞或者出错,对比传统的数据采集卡,对于频率较高的超声波信号采集更加适用。

图9 数据采集原理示意图

4 实验

为验证本文开发的电磁超声热态金属在线缺陷检测系统的有效性和准确性,采用上述工艺和设计思路搭建了电磁超声热态金属在线缺陷检测平台,并在中国某重型机械公司热加工车间进行了现场高温锻件缺陷检测。实验采用了尺寸为800×300×125的45号钢矩形试块作为被测样品,并在底面预制了直径为4 mm和6 mm,深度为15 mm的平底孔缺陷,且两个预制缺陷位置距离侧面200 mm,横截面尺寸如图10所示,超声主机脉冲参数设置为激发频率1 MHz,cycle数5,增益值80 dB,检测软件设置为半波显示,检测材料设置为碳钢。

图10 被测试块尺寸图

在实验环境下,采用常规压电超声对被测样品在室温下进行缺陷当量大小检测,检测出锻件内部缺陷当量大小分别为6 mm和4 mm。为验证高温下电磁超声检测的可行性,首先对上述标定样品进行加温,如图11所示,从加热炉出炉到放置等待被测时温度为467.8 ℃。

图11 对样品进行高温检测

采用自行开发的电磁超声热态金属在线缺陷检测系统对标定样品进行高温检测,在467.8°C温度下分别对预制的4 mm和6 mm平底孔缺陷进行定量判定,结果如图12所示。高温传感器在检测时,直接与被测样品接触,并让其持续工作2 h以上,发现超声信号不受影响,说明自行开发的电磁超声热态金属在线缺陷检测平台可持续在高温环境下工作。

图12 平底孔缺陷

5 结论

由于传统的常规超声检测无法满足高温等极端环境下的材料内部缺陷探测。本文基于LabVIEW软件开发了针对高温等极端环境下的电磁超声在线缺陷检测系统,通过结合运用软件模块中的AVG曲线功能和超声波信号的定位功能,可方便的检测出当量4 mm缺陷以及判定底波与缺陷位置。同时采用开发的温度实时监控和滤波处理功能,可有效监测出被测材料的实时温度和对超声信号进行滤波降噪,以便减少缺陷定位定量误差以及提高信噪比。另外,通过采用耐高温陶瓷对传感器激发和接收线圈工艺进行改进、开发适用于传感器的水循环冷却系统,使热态超声检测系统可在接近500 ℃高温下持续工作2 h以上。最后,此电磁超声热态金属检测系统在中国某重型机械公司成功的进行了高温锻件的缺陷检测。

参考文献:

[1] 张广纯. 电磁声(EMA)检测技术的研究、开发与工程化[J]. 应用声学,1995,14(2):1-6.

[2] 李国华. 现代无损检测与评价[M]. 化学工业出版社,2009.

[3] 郑辉,林树青. 超声检测[M]. 北京:中国劳动社会保障出版社,2008.

[4] 谭良辰,吴运新,石文泽,等. 铝板纵波电磁超声检测中电磁铁的遗传算法优化设计[J]. 传感技术学报,2016,29(6):813-820.

[5] Kang L,Zhang C,Dixon S,et al. Enhancement of Ultrasonic Signal Using a New Design of Rayleigh-Wave Electromagnetic Acoustic Transducer[J]. NDT&E International,2017,86:36-43.

[6] Han S W,Cho S H,Jang G W,et al. Non-Contact Inspection of Rail Surface and Internal Defects Based on Electromagnetic Ultrasonic Transducers[J]. Journal of Intelligent Material Systems and Structures,2016,27(3):427-434.

[7] Burrows S E,Fan Y,Dixon S. High Temperature Thickness Measurements of Stainless Steel and Low Carbon Steel Using Electromagnetic Acoustic Transducers[J]. NDT&E International,2014,68:73-77.

[8] 王淑娟,赵再新,翟国富. 基于电磁超声的火车车轮裂纹检测系统[J]. 仪表技术与传感器,2005(11):30-32.

[9] 李鹏展,王亚坤,汪开灿,等. 基于电磁超声的列车轮对踏面在线探伤装置[J]. 无损检测,2013(7):70-74.

[10] 康磊. 用于铝板检测的电磁超声导波换能器优化设计技术研究[D]. 哈尔滨:哈尔滨工业大学,2011.

[11] 魏争,黄松岭,赵伟,等. 磁致伸缩管道缺陷超声导波检测系统研制[J]. 电测与仪表. 2013,50(9):21-25.

[12] 张永生,黄松岭,赵伟,等. 基于电磁超声的钢板裂纹检测系统[J]. 无损检测,2009(4):307-310.

[13] 杨理践,李春华,高文凭,等. 铝板材电磁超声检测中波的产生与传播过程分析[J]. 仪器仪表学报,2012,33(6):1218-1223.

[14] 杨理践,于宁,邢燕好. 电磁超声探伤回波信号的硬件处理[J]. 无损检测,2010(2):131-133.

[15] Hernandez-Vall J F. Pulsed-Electromagnet EMAT for High Temperature Applications[D]. University of Warwick,2011.

[16] 张勇,陈强,孙振国,等. 用于无损检测的电磁超声换能器研究进展[J]. 无损检测,2004,26(6):275-279.

[17] Herrault F,Arnold D P,Zana I,et al. High Temperature Operation of Multi-Watt,Axial-Flux,Permanent-Magnet Microgenerators[J]. Sensors and Actuators A,2008,148:299-305.

[18] Burrows S E,Fan Y,Dixon S. High Temperature Thickness Measurements of Stainless Steel and Low Carbon Steel Using Electromagnetic Acoustic Transducers[J]. NDT&E International,2014,68:73-77.

[19] Wilbrand A. Emus-Probes for Bulk Waves and Rayleigh Waves. Model for Sound Field and Efficiency Calculations[M]//New Procedures in Nondestructive Testing. Springer Berlin Heidelberg,1983:71-80.

[20] Wilbrand A. Quantitative Modeling and Experimental Analysis of the Physical Properties of Electromagnetic-Ultrasonic Transducers[J]. Review of Progress in Quantitative Nondestructive Evaluation,1987,7:671-680.

[21] Thompson R B. Physical Principles of Measurements with EMAT Transducers[J]. Physical Acoustics,1990,19:157-200.