逸散性泄漏阀门标准分析和密封技术探讨

2018-06-12尚洪宝

刘 兰,尚洪宝

(重庆川仪调节阀有限公司,重庆 400707)

0 引言

10年前,国内还没有针对逸散性排放的定义与验证标准。如今,越来越多的石化行业要求阀门生产企业对阀门逸散性排放物的完整性进行验证,并取得相关认证证书。ISO 15848-1[1]和TA-LUFT[2]两个标准是现阶段普遍用于评定阀门产生逸散性排放(微泄漏)的认定检测标准。通常来说,为更好地适应市场需要,企业会同时申请TA-LUFT和ISO 15848-1认证。

本文归纳、总结了符合国际认证要求的两项阀门微泄漏标准的测量要求和方法,对两项标准的最新要求、注意要点进行梳理并作对比分析,旨在帮助更多的企业认识和理解这两项标准的验证方法及其主要内容。通过对国内外适用于低逸散性排放的先进动密封技术的介绍,为需要进行逸散性泄漏认证的企业或从事阀门动密封研究的企业提供借鉴。

1 ISO 15848-1-2015标准

工业阀门逸散性泄漏/微泄漏测量标准ISO 15848-1,自2006年生效至今,分别在2015年和2017年进行了2次重要修订。最新一次修订是2017年7月发布的、对2015版的首次修订(称为修订1)。修订1较之前的2015版标准最显著的差异是将室温温度范围调整为5~40 ℃,代替了之前标准中的室温温度范围-29~+40 ℃。由此,试验评定温度等级由5个调整为6个,分别介绍如下。

①在-196 ℃以下的试验,可以认定的阀门温度范围为-196 ℃~室温(room temperature,RT);

②在-46 ℃以下的试验,可以认定的阀门温度范围为-46 ℃~RT;

③在-29 ℃以下的试验,可以认定的阀门温度范围为-29 ℃~RT;

④在RT以下的试验,可以认定的阀门温度范围为5~40 ℃;

⑤在200 ℃以下的试验,可以认定的阀门温度范围为RT~200 ℃;

⑥在400 ℃以下的试验,可以认定的阀门温度范围为RT~400 ℃。

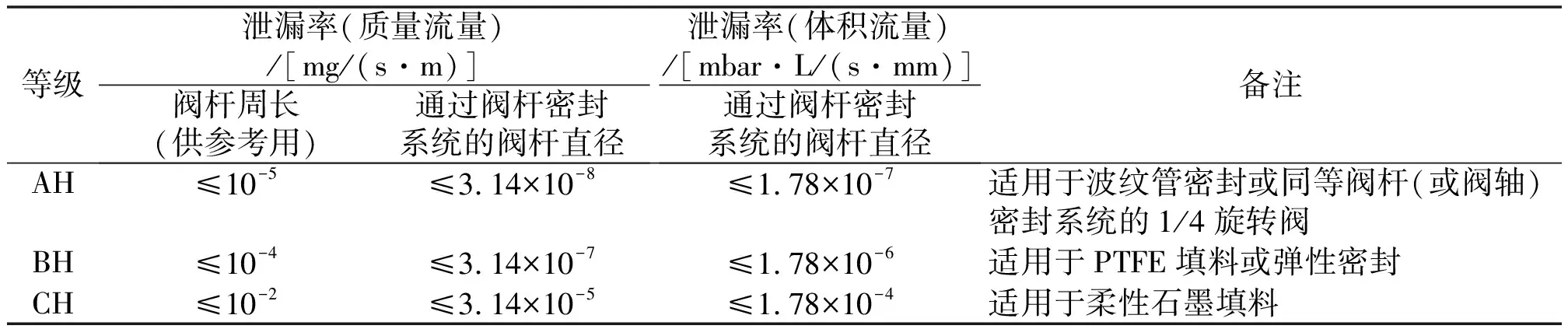

3种阀杆密闭等级(氦气)如表1所示。如果试验温度不在表1所示的温度范围内,则需遵循试验原则:高于40 ℃的试验温度,按低一等级温度执行;低于5 ℃的试验温度,则按高一等级温度执行。

表1 三种阀杆密闭等级(氦气)Tab.1 Three types of valve stemhermetic grade (helium)

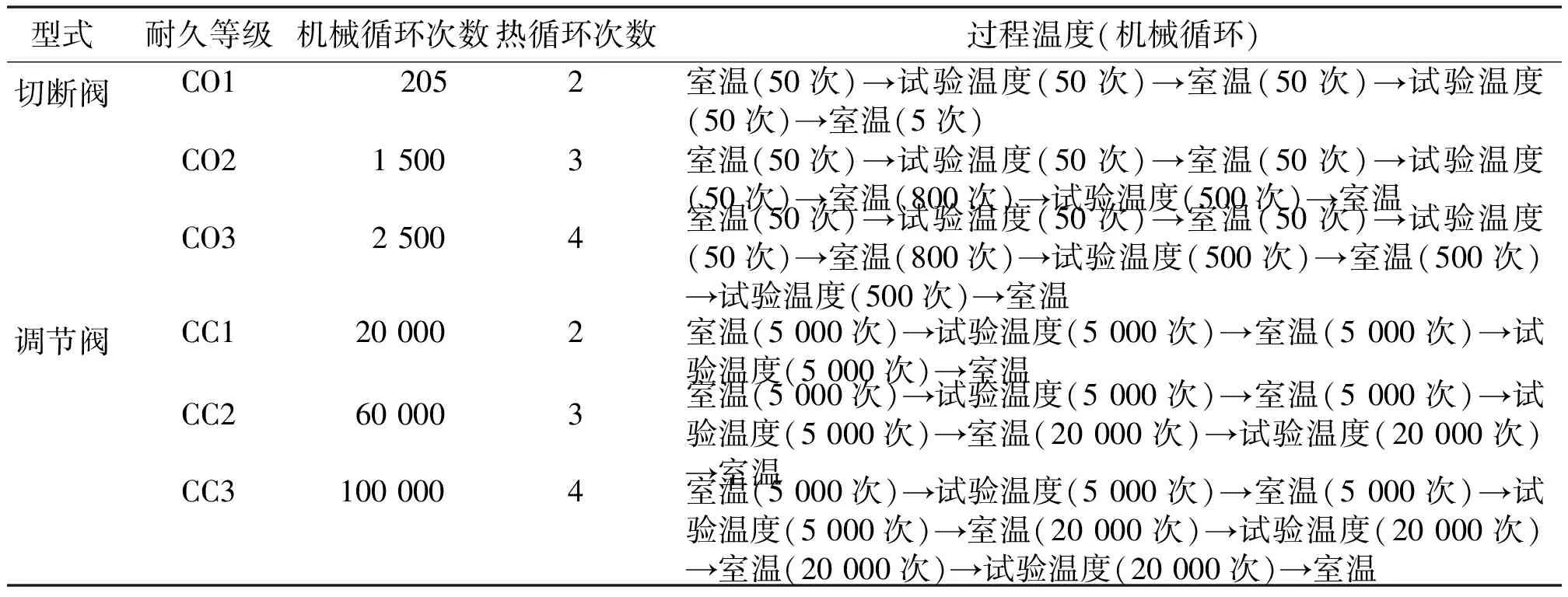

ISO 15848-1第一部分详细介绍了评定切断阀和调节阀阀杆密封处和阀体连接处逸散的、具有挥发性污染性气体和有害液体泄漏量测量的试验程序。该规范分别对切断阀和调节阀微泄漏进行了以下5个方面的详细分类和阐述。切断阀和调节阀耐久等级如表2所示。

①3种阀杆密闭等级。

②1种阀体垫片密闭等级(≤50 ppmv,氦气)。

③2种试验介质(氦气和甲烷)。

④3种耐久等级(分别针对切断阀和调节阀)。

⑤6种温度等级。

表2 切断阀和调节阀的耐久等级Tab.2 Durability grades for shut-off valve and regulating valve

阀门产品进行微泄漏认证时,需明确阀门类型及其对应的耐久等级、温度等级、阀杆密闭等级,并确定采取哪种介质作为试验介质。确定上述内容后,认证阀门产品的阀杆和阀体垫片处的微泄漏量就在选取的温度等级区间内,按照规定的机械循环次数动作后进行测量。

2 VDI 2440准则

自2002年10月1日起,德国开始全面实施新的排放规则,即“TA-LUFT”空气质量控制技术规范。此规范规定了各种污染物的排放标准和排放限值,要求采用先进技术来限制各类产品装置的各种污染物排放。其中,5.2.6.4节规定了阀门或闸板等关闭装置的密封系统应通过程序,验证其符合VDI 2440[3]准则中温度与泄漏量值的对应关系。

对于切断和控制装置,VDI 2440准则认为:使用具有优质金属波纹管和确保下游安全的填料函或同等功效的垫片系统,可以有效降低TA-LUFT介质的排放。换句话说,在德国,此类密封系统被用于切断阀和调节阀,以满足TA-LUFT的排放规则。

符合TA-LUFT排放要求的密封系统通常需要通过验证,来证明其具有与金属波纹管同等功效的密封性。密封性验证条件如下。

①设计的密封系统能在给定的工作条件下长期正常工作。

②遵循特定的泄漏率值:当密封系统的温度小于250 ℃,泄漏率小于10-4mbar·L/(s·m);当密封系统的温度大于等于250 ℃,泄漏率小于10-2mbar·L/(s·m)(测量值的单位为mbar·L/s,可以通过乘以平均密封周长得到)。

VDI 2440准则同时也规定了验证阀门填料和阀体垫片处的试验程序,相关试验条件如下。

①试验介质:氦气。

②试验压力:公称压力。

③试验温度:允许的操作温度。

④试验开始前:根据操作条件(开关频率)进行有代表性的开关操作。

⑤试验时:测量主轴/传动轴在静态和动态时的泄漏率。

⑥泄漏率:在给定试验条件下,氦气至少进气24 h后测得的泄漏量。

如按照试验程序测得的泄漏率能够满足密封性条件②,则可认定阀门符合TA-LUFT的要求,并且适用于TA-LUFT介质工况。

3 ISO 15848-1与TA-LUFT准则分析比较

ISO 15848-1对密闭等级、耐久等级、温度等级进行了明确的划分和规定,对切断阀和调节阀所需进行的机械循环次数进行了详细的区分(调节阀机械循环次数较多,切断阀机械循环次数较少)。VDI 2440准则则以250 ℃为界,规定了最大允许泄漏量值;对机械循环次数的边界条件并没有详细的规定,只是要求其能保证在给定工作条件下长期正常工作。此外,对于温度等级和温度循环次数的要求,ISO 15848-1也比VDI 2240更严格、划分更细致。

ISO 15848-1与VDI 2440标准中的泄漏量值的计算公式,通过换算可以得到以下关系(参考EN 1779:1999,附录B,298K):

Lm=Lv×0.164

(1)

式中:Lm为ISO 15848-1的测量值,mg/s;Lv为VDI 2240的测量值,mbar·L/s。

根据ISO 15848-1的规定:

(2)

式中:Lmm为符合ISO 15848-1规定的、单位长度的氦气质量泄漏率,Mg/(s·m);ODstem为阀杆外径,m。

根据VDI 2440的规定:

(3)

式中:Lvm为符合VDI 2440规定的、单位长度的氦气体积泄漏率,mbar·L/(s·m);ODbody为阀体密封垫片外径(与阀体内径相对应),m。

将式(2)和式(3)代入式(1),可以得到:

(4)

由式(4)可知,微泄漏量满足ISO 15848-1 BH密闭等级,其也能满足VDI 2440微泄漏量的要求。由同样的方法可以推导得出,当微泄漏量满足ISO 15848-1 CH密闭等级时,也可以满足VDI 2440准则中温度不小于250 ℃逸散性泄漏量的要求。

除此之外,在ISO 15848-1规范中,规定验证阀杆密封AH密闭等级需要采用真空法进行测量,BH和CH等级要采用真空法或罩袋法进行测量,以避免大气中所含氦气影响测试结果。在2006版本的ISO 15848-1中,没有明确规定BH和CH密闭等级需要采用真空法或罩袋法进行泄漏量测量;而在2015版中,则明确了此项规定。VDI 2440采用双密封或单密封连接填料函的试验装置进行泄漏量的采集和测量。

结合本企业认证的经验以及国内其他单位认证的方法来看,ISO 15848-1的测量的方法较VDI 2440更简单易行,可以采用万能黏土、胶带或者其他能在填料函部位形成密闭空间,从而进行测量。

4 适用于低逸散性排放的先进动密封技术

4.1 填料密封系统

填料被广泛应用于阀杆和阀盖之间区域的密封。目前,大多数阀杆填料系统是基于三种填料类型的应用。第一种是具有更小摩擦力、更长寿命和更低泄漏的填料类型,缺点是不耐高温;第二种填料类型可以满足更高的温度要求,但缺乏第一种填料类型的优点;第三种填料类型则是对前两类的综合使用,可以有效减少填料使用过程中的填料磨损和机械损伤。填料密封技术的发展主要有两方面:一是填料材质和结构的优化;二是开发出了一些提升填料性能的配件。

4.1.1 填料材质和结构的优化

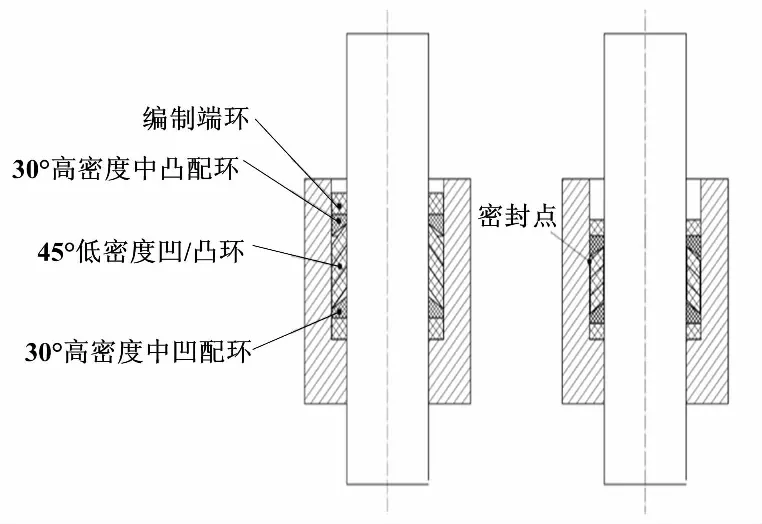

弹性及延伸性好、耐腐蚀性强、机械强度高和摩擦系数小的密封填料,可以最大限度地减少填料泄漏。适用于逸散性排放的菱形填料结构如图1所示。

图1 菱形填料结构图Fig.1 Schematic diagram of the diamond filler structure

国外著名的填料密封厂家现已开发出高纯度菱形纹理石墨带,模压成杯锥状结构并使用编织端环。其锥形结构和填料的径向膨胀性允许其在填料的使用寿命期内多次调整。这意味着这种结构的填料能在更长的时间内提供符合低逸散要求的服务,减少了用于更换和维修阀门的投资成本;同时,致密的石墨结构除了防火和抗化学腐蚀外,能够减少填料的损耗,延长填料的使用寿命。

国内有填料生产厂家通过研究阀门阀杆密封运动机理,研制出了新型膨胀聚四氟乙烯密封填料,将编织盘根填料、圆柱可塑性填料和复合编织盘根填料三种填料单独或配套使用。这种新型填料装入填料函内,在端盖正压力的作用下,填料纤维相互缠结,收缩储量,空间压缩比高达25%~30%[4],可以及时补偿阀杆和填料之间的缝隙或因填料磨损而产生的径向和轴向空间当量,从而达到可靠、安全的密封效果。

4.1.2 提升填料密封性能的配件

①高纯度碳套管。有研究机构经过测试,得出密封阀杆的填料环最佳数量是5~7个。如少于5个,会增加泄漏的机会;而超过7个,则施加在阀杆上的阻力过大。使用严格材料和尺寸制作的高纯度碳套管配合填料密封系统,更适用于填料函较深的阀门,保证低驱动力的阀门也拥有优异的阀杆密封性。

②“活载荷”装置。“活载荷”是一种减少填料组件松弛的方法。填料松弛会导致填料轴向载荷损失,影响填料密封性能,导致泄漏量的增加。但当填料负荷过大时,又会产生非常高的阀杆摩擦力,降低填料的使用寿命,并导致阀杆粘着问题。为解决这些问题,设计了一种带“活载荷”的填料系统。通过轴封上的连续弹簧产生的压力保持紧密关闭,确保适当的填料负荷,从而防止填料松弛造成的外漏,使得填料载荷始终保持恒定[5],降低阀门的逸散性排放。

4.2 金属波纹管密封技术

目前,市场上较多地采用填料密封系统来满足逸散性排放的要求。但不管填料设计和类型如何,所有的填料都会逐渐磨损。从最初可接受的泄漏率开始,密封性能会随着阀门动作行程的增加而逐渐降低。此外,填料密封系统也受到阀杆弯曲/直径摆动度、阀盖/阀杆螺母的加工形位公差和装配误差、阀杆和填料函表面粗糙度、填料合适的压紧力控制等因素的影响[6]。阀门通过金属波纹管实现动密封。金属波纹管由单层或多层薄壁管材液压而成,依靠波纹管弹性薄壁管的强度和弹性,使金属波纹管组合件与阀芯一起移动,进行拉伸或压缩,从而阻隔气控腔和介质腔之间的泄漏,实现零泄漏密封[7]。随着密封件和密封技术的不断发展,金属波纹管的应用效果优于填料密封系统。实际应用表明,经过精心设计的波纹管可以持续数年提供现场工况服务。国外波纹管的设计优势在于多层薄壁管材的设计和制作,可以制造多达6~8层、厚度仅为0.2~0.4 mm的多层薄壁圆筒。采用生产环状金属软管的液压单波成型机制造多层薄壁圆筒,不仅增加了波纹管的壁厚,而且在整个卷绕成型的过程中实现了均匀的壁宽[8]。这种方式制造的波纹管拥有更好的耐久性。

5 结束语

研究显示,逸散性排放对气候变化、空气污染和人类健康有潜在的威胁和影响,而这种泄漏和排放会大大增加工况现场发生事故或爆炸危险的可能性。因此越来越多的石油化工行业及其他领域用户要求阀门产品必须符合TA-LUFT或ISO 15848微泄漏要求,并且需取得相应的认证证书。通过借鉴国外最新逸散性阀门的标准,应用并开发具有国际先进水平的控制逸散性排放的密封系统,将使得越来越多的逸散性阀门得以推广应用,满足石化生产对健康、安全和环保的要求。

参考文献:

[1] Industrial valves-Measurement,test and qualification procedures for fugitive emissions-Part 1:Classification system and qualification procedures for type testing of valves(includes Amendment Al:2017):ISO 15848-1-2015[S].2015.

[2] Federal Ministry for Environment,Nature Conservation and Nuclear Safety:Technical Instructions on Air Quality Control-TA Luft[S].2002.

[3] Verein Deutscher Ingenieure:Emission control mineral oil refineries[S]. 2000.

[4] 汪家铭.阀门填料密封技术获新突破[J].特种设备安全技术,1998(6):6-7.

[5] 王超,胡江波,李树勋.阀杆填料密封补偿的分析与设计[J].阀门,2015(3):2-3.

[6] 方胜军,王新红.阀杆填料密封结构的分析与研究[J].阀门,2002(6):12-14.

[7] 魏国俭,黄乃宁,乔桂玉.航天阀门中零泄漏金属波纹管动密封技术及其应用[J].阀门,2010(1):27-32.

[8] 吴伟民,许福东.阀门用多层波纹管的设计选型和制造[J].科技信息,2013(10):129.