基于早期故障特征提取的全生命周期监测诊断

2018-06-12杨露霞

高 帆,杨露霞

(重庆川仪软件有限公司,重庆 401121)

0 引言

随着现代工业技术的快速发展,机械设备工作强度不断增大,自动化程度越来越高,大大提升了工业生产效率、降低了人工成本。同时,由于设备结构更加复杂、各部分的关联愈加密切,往往某个微小故障就能引发连锁反应,导致整个设备乃至与设备有关的环境遭受灾难性的毁坏。

在机械设备得到广泛应用的同时,其运行状态监测、安全性和稳定性也得到了广泛关注。因此,设备早期故障诊断极具研究价值[1]。通过设备健康状态的监测诊断,可对潜在的故障作出尽早的判断,并根据故障的严重程度及时发出预警,提醒工厂运维人员及时采取恰当的检修措施,从而保障设备的可靠运行,避免非计划停机和安全事故。

旋转机械早期故障信号具有非平稳、多分量、非线性、多调制的特点[2-3],故障脉冲信号幅值很小,采用常规方法很难直接从低频信号和强背景噪声中提取故障特征,更无法进行故障识别。本文将基于早期故障特征提取技术,结合多技术融合方法,探讨建立更加完善的设备全生命周期健康状态监测诊断体系。

1 设备早期故障监测诊断

1.1 典型的机械设备故障发展过程

设备故障的发展分为五个阶段,其过程如图1所示。

图1 机械设备故障发展过程示意图Fig.1 Schematic diagram of fault development process of mechanical equipment

①初期阶段:故障率较高。其原因是设备制造以及安装调试中的遗留问题。

②稳定运行阶段:故障率很低。其原因是突发性运行故障。

③恶化阶段:故障率开始上升。其原因是设备逐渐老化。

④注意阶段:故障率加速上升。其原因是设备加速老化。

⑤危险阶段:设备可能随时失效。其原因是设备未及时检维修或者未能发现真正的故障源。

通过故障诊断,可根据设备状态制定相应的维修方案并采取相应的措施,以排除故障和隐患,使设备恢复原有性能,重新进入低故障率的稳定期,从而延长设备的使用寿命。

设备运行过程中的故障,往往会经历一个从产生到发展、从轻微到严重的渐变过程。一方面是设备性能的变化,即正常→非正常→恶化→崩溃;另一方面是设备征兆参数的变化,即不明显→明显、不完全→完全的时间过程。因此,早期故障检测对减少或避免故障造成的损失具有重要的意义。

1.2 典型的轴承故障发展过程

轴承在旋转机械中应用较广泛,设备的许多故障都与轴承有关。轴承的健康状况对于机械设备的正常运行影响很大。轴承的缺陷会导致设备产生异常振动和噪声,严重时甚至损坏设备[4]。

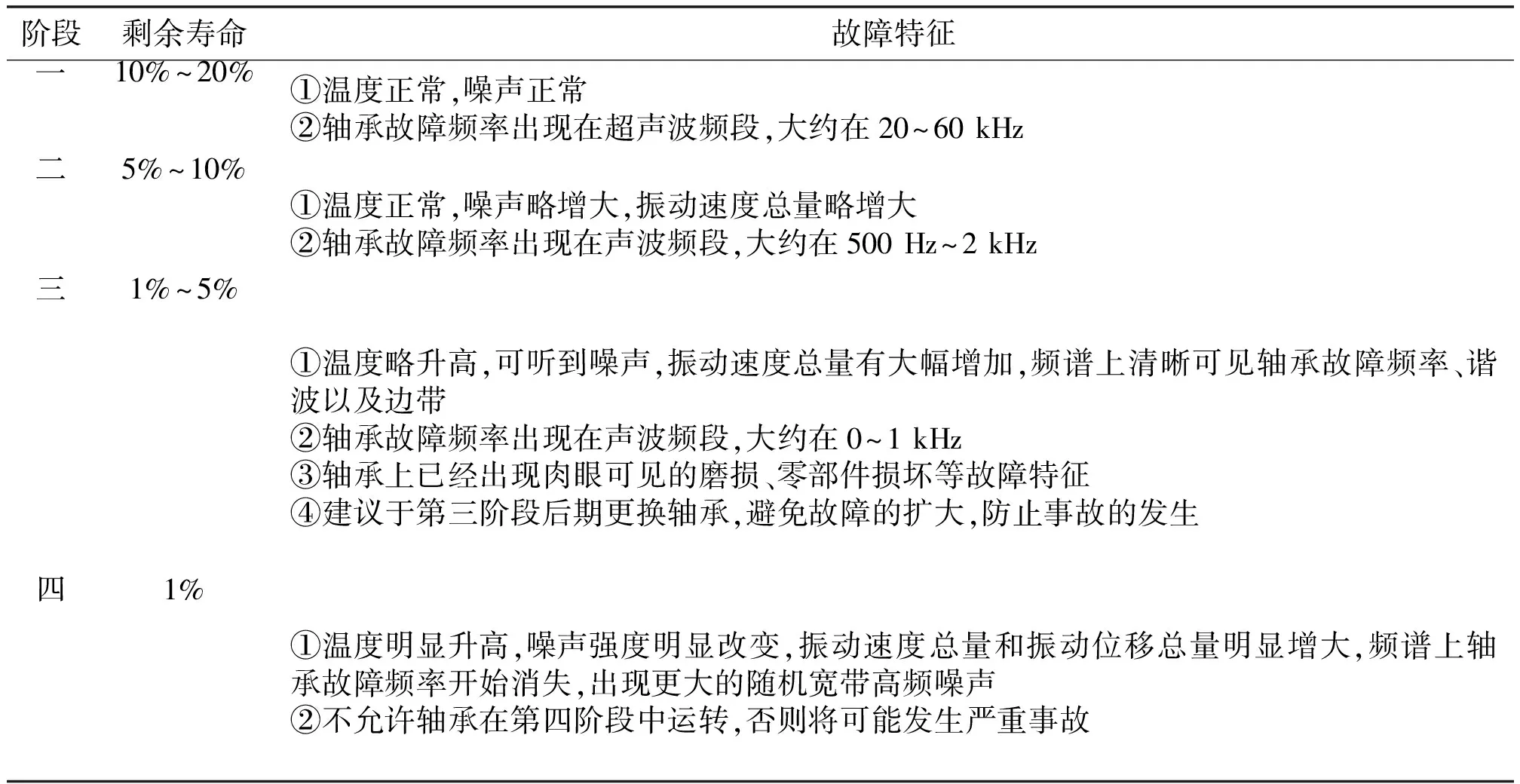

滚动轴承过早发生故障的主要原因是过大的动载荷。除此之外,其他原因包括:①轴承和齿轮在正常运行过程中,因磨损而引起金属屑沫进入齿面和轴承间隙中,产生润滑污染;②润滑不当,包括使用错误的润滑剂、被灰尘和其他污染物污染;③湿气会造成一定量的水气进入,形成污染,而水气会加快油品氧化和变质速度;④氧化污染物粘附于齿轮、轴承和冷油器等构件上,会吸附颗粒物、加速零件的磨损、降低机械的性能和热交换效率,最终导致齿轮和轴承温度升高[5]。轴承在不同阶段的故障特征如表1所示。延长轴承使用寿命的解决对策是监测轴承状态,在早期发现轴承故障,并监测、跟踪其老化趋势,了解何时需更换轴承。

表1 不同阶段的轴承故障特征Tab.1 Bearing fault characteristics at different stages

1.3 设备早期故障特征提取

设备早期故障的主要特点如下。

①信号微弱:早期故障属于轻微故障,信号分量较小,不易察觉。

②表征不明显:早期故障信号表征很不明显,表现为很小的幅值、相位、时频特性等变化。

③容易被噪声信号淹没:早期故障信号具有很大的隐蔽性,容易被相对较强的噪声信号所淹没。

机械运动部件出现早期故障时,使用常规的信号处理技术很难直接提取信号,需要根据故障机理建立和分析故障特征的数学模型。采用现代数字信号处理技术进行提取、滤波、降噪,可从频域中提取故障特征频率,并与故障库进行匹配。

近年来,设备故障特征提取技术在机械设备故障诊断领域已经得到了快速发展[6-9]。目前,设备早期故障特征提取的主流技术如下。

(1)高频包络解调信号处理技术[10]。在滚动轴承故障发展的初始阶段检测到故障信息,在第二、第三以及第四阶段中,以不同的信息反映轴承的不同故障状态,跟踪轴承故障发展。通过振动速度或振动加速度,可在第三阶段有效地检测到轴承的故障频率;通过包络解调和振动速度、加速度相结合,可检测滚动轴承的早期故障。

(2)冲击脉冲诊断技术。该方法的关键是如何确定冲击脉冲的最大幅值。该幅值是判断轴承有无故障的重要依据,适用于检测滚动轴承的早期损伤类故障。

(3)共振解调分析技术[6]。共振解调分析利用调制技术,将低频信号调制到高频共振频率区,并分离低频冲击信号与其他能量巨大的低频信号,从而有效地利用故障信息进行诊断。该技术融合了包络谱分析法。共振解调分析技术有如下特点。

①共振解调谱线与摩擦冲击事件相互对应,有谱线说明有摩擦冲击事件、有故障,无谱线说明摩擦冲击小、无故障;谱线呈多阶梳状,该特征有别于低频振动。

②共振解调幅值与故障冲击强度成正比,幅值越高,故障越严重。

③共振解调信噪比高,抗干扰性较好。

2 设备全生命周期健康状态监测诊断

2.1 设备健康状态监测诊断流程

采用高速在线监测与诊断系统,对关键设备各个部位的信号进行连续、并行的监测、分析和诊断。设备健康状态监测诊断流程如图2所示。

图2 设备健康状态监测诊断流程图Fig.2 Flowchart of equipment health status monitoring and diagnosis

将监测数据与设备健康状态时的数据模式进行比对,从而归纳出设备发生故障的规律。基于连续的测量和分析,能够判断设备的运行状态、预测设备部件剩余使用寿命、辅助决策设备的最佳维护时机。

2.2 多技术融合

医学诊断技术与设备故障诊断技术在故障特征信息提取方面具有一定的共性,如表2所示。既然医院健康检查可以多种诊断技术相结合,那么设备故障诊断技术也同样可以多技术融合[8]。通过不同技术获取不同的设备故障特征信息,综合各项特征信息,最终可获得准确的设备健康状态。

表2 诊断技术共性故障特征表Tab.2 Common fault features of diagnostic technology

3 设备全生命周期健康状态监测诊断的应用

3.1 设备生产制造

设备生产制造的过程中,如果要达到设备全生命周期健康状态监测诊断,还需要在以下三个方面完善监测诊断工作[8-9]。

①在设备质量检验装置上,应用故障特征提取技术,建立设备健康状态基准数据库,并辅助进行设备出厂检验。

②建立设备全域信息示意图,在一张地图上显示全国各地的设备信息(例如泵设备)。图中包括地理位置、设备主要运行参数、设备健康状态等信息。通过绿、黄、红三种色块,显示各个区域不同机泵的运行状况。对红色块的机泵设备,可以单击该设备直接进入具体的故障诊断步骤。每台在线机泵还可根据其不同类型和最近一次诊断日期,自动判断下次诊断日期。需要诊断的设备信息将以警示条的方式进行提醒。

3.2 设备现场应用

设备在工业现场应用时,应用全生命周期健康状态监测诊断体系[11-12]实行预测性维护制度。根据设备的不同健康状态(绿色表示健康,黄色表示需要注意,红色表示危险),在不同的故障发展阶段,企业可进行如表3所示的检维修措施。

表3 不同故障区域的特征及检维修措施Tab.3 Characteristics and maintenance measures at different fault areas

当设备处于绿色甚至黄色区域时,及时对设备进行检维修,可以达到如下效果:①避免“过剩维修”,防止因不必要的拆卸使设备精度降低,减少维修费用;②有效减少设备停机时间和维修时间,提高生产效率;③实现预知维修,尽早发现故障隐患,减少和避免重大事故发生;④合理预测设备部件寿命,使设备在保质、保产情况下超期服役。

4 结束语

利用早期故障特征提取技术尽早对设备的潜在故障作出可靠判断,对于保障设备的可靠运行具有重要意义。以早期故障特征提取技术为基础,结合多技术融合方法,可建立完善的设备全生命周期健康状态监测诊断体系。在设备生产制造以及现场应用中实施早期故障特征提取,可促进设备厂家改进生产制造质量,促进流程工业企业优化检维修流程。

根据现场应用经验,对设备全生命周期健康状态监测诊断在设备生产制造领域以及流程工业领域的合理应用提出如下建议。

①设备早期故障诊断极具研究价值。监测跟踪早期故障发展趋势,可保障设备的可靠运行。

②设备故障从早期、中期发展到后期,诊断方法各异,包括频谱分析、高阶统计量、小波变换、盲信号分析等。其目的是分析提取故障特征。

③设备健康状态监测诊断系统的最终目的是现场应用,需要把复杂理论变成简单的操作,否则诊断系统肯定不会得到普及。对于在线监测系统,监测的项目和参数不是越多越好,而是越少越好;不是越复杂越好,而是越简单越好。

④在工业现场诊断设备时,往往没有太多时间可供讨论,需要尽快告诉维修人员问题所在,以及应该主要检修的部位;此外,还要给出决策的依据,甚至必须告知企业是否需要停车。

⑤设备早期故障提取可应用于生产制造企业的设备出厂检验,并在现场应用时进行设备从完全健康状态到发生故障之前的状态监测。早期故障提取技术可帮助企业改进设备设计缺陷、优化检维修制度,从而完善设备全生命周期健康状态监测诊断的闭环。

参考文献:

[1] 王军,高永江.机械设备早期故障信号提纯优化算法研究[J].计算机仿真,2014,31(2):293-296.

[2] 洪林清.机械设备早期故障预示中的微弱信号检测技术探讨[J].低碳世界,2016(8):256-257.

[3] 徐小力,乔文生,马汉元,等.机电设备运行状态健康监测系统研发及其工程应用[J].设备管理与维修,2017(5):14-19.

[4] 赵光昌,谢刚,张清华.滚动轴承早期故障诊断技术[J].轴承,2015(6):56-61.

[5] 安国庆,秦程,郭立炜,等.峭度滤波器用于电机轴承早期故障特征提取[J].电机与控制学报,2014,18(6):55-60.

[6] 朱静,邓艾东,钱丹阳,等.基于振动和声发射技术的滚动轴承故障分析[J].自动化仪表,2017,38(7):66-69.

[7] 肖蕾,刘克江,庄鑫财.多传感器融合在地下管道测量中的应用研究[J].自动化仪表,2018,39(1):53-57.

[8] 郑晴晴,叶建伟.共振解调技术用于滚动轴承早期故障诊断[J].设备管理与维修,2017(1):117-119.

[9] 孟玲霞,徐小力,蒋章雷,等.风电机组齿轮箱早期故障预警方法研究[J].仪器仪表学报,2016,37(12):2758-2765.

[10]李志文.包络技术在滚动轴承早期故障诊断中的应用[J].设备管理与维修,2017(5):113-115.

[11]马越.设备故障预警系统在水电机组安全状态中的评估[J].管理观察,2014,9(27):134-135.

[12]钱冰,邹磊,马越.设备故障早期预警系统在水电机组检修中的应用[J].人民长江,2014,45(17):48-51.