高精度气敏特性动态测试装置的设计与实现

2018-06-12马宏伟韩根亮徐武德陈小通祁昌禹杨旭辉

马宏伟,韩根亮,徐武德,陈小通,祁昌禹,杨旭辉

(甘肃省科学院传感技术研究所,甘肃 兰州 730000)

0 引言

近年来,随着气体污染问题的日益严重,人们对气体传感器的性能要求不断提高,气体传感器气敏特性研究显得越来越重要。目前,高性能气体传感器的研究已取得了很大的进展,应用范围也越来越广泛,气体传感器的精确度、稳定性、选择性、响应速度等特性都有了较大的提高,但对气体传感器气敏特性测试方法的研究却进展缓慢,大多仍采用传统的静态测试方式,测试方法落后,远远达不到高性能气体传感器的测试要求。因此,考虑采用动态气体检测的方法,研究设计了一种新型检测装置,以满足目前高性能气体传感器的测试要求。

1 总体方案设计

传统的气敏特性静态测试方法是在密闭气室中通入一定量的测试气体,将气体混合均匀,通过测量气体传感器在接触测试气体前后的电阻变化来表征传感器的气敏性能。这种方法比较简单但却不够精确,仅仅给出测试气体在量上的积累,无法区分气体在传感器表面吸附和反应的过程[1-2],测试能力十分有限。虽然最终结果都是使气体传感器气敏材料体电阻降低,但是不同气体的分子结构、吸附热、反应活化能等特性各不相同,其吸附和反应的过程是完全不一样的[3]。采用动态气体检测方法,可以通过严格控制测试气体各组分动态浓度配置以及提高气体混合均匀性等方法,在测试过程中有效区分各气体成分在不同传感器表面的反应、作用过程,尽可能多地获取测试气体各成分在传感器敏感材料表面吸附和反应的动态信息,以提高测试装置对气体传感器选择性的评判能力,从而在甄别气体传感器选择性的基础上,达到对其气敏性能的精确测试。

目前,由于气体传感器种类繁多,不同的气体传感器对测试气体环境的要求也不同。因此,考虑在同一配气装置上,通过对不同种类气体的精确控制和合理配比,配制出满足不同测试需要的各种测试气体。在气体传感器的动态检测中,测试气体的精确配置是测试装置的关键环节,其配气精度和混气均匀性对测试结果有着重要的影响。如何精确、灵活地配制不同类型、不同浓度的混合气体,合理控制气体流速,保持气体气流通畅、混合均匀,杜绝涡流、漩涡等的形成,是本文的重点研究内容。

测试装置主要由动态配气装置、测试室和气敏特性检测电路等三部分组成。动态配气装置通过高精度质量流量控制器实现对气体质量流量的精确控制。由于是控制气体的质量流量而非体积流量,因而配制的测试气体浓度将不受环境温度和压力变化的影响[4]。另外,为了对气体传感器的选择性和抗干扰能力进行评估和测试,动态配气装置需要实现背景气体与多种测试气体的掺混。通过严格控制动态流量,使混合气体达到测试所需的精确配比。测试室是专为传感器和测试气体发生反应而设计的密闭气室,给传感器测试提供反应气体和反应条件。测试室要求气体进出流畅,温度梯度稳定可靠、混合气体气场分布均匀,能有效避免温度变化、气流波动等因素对传感器测试造成影响。气敏性能检测电路采用匹配电阻分压法[5],通过设计匹配电阻自动切换电路,实现对气体传感器气敏特性数据的精确采集[6]。通过采用适当的数据处理方法,提取相关反应气体种类信息,对传感器相关性能参数进行准确的分析计算。

2 动态配气装置设计

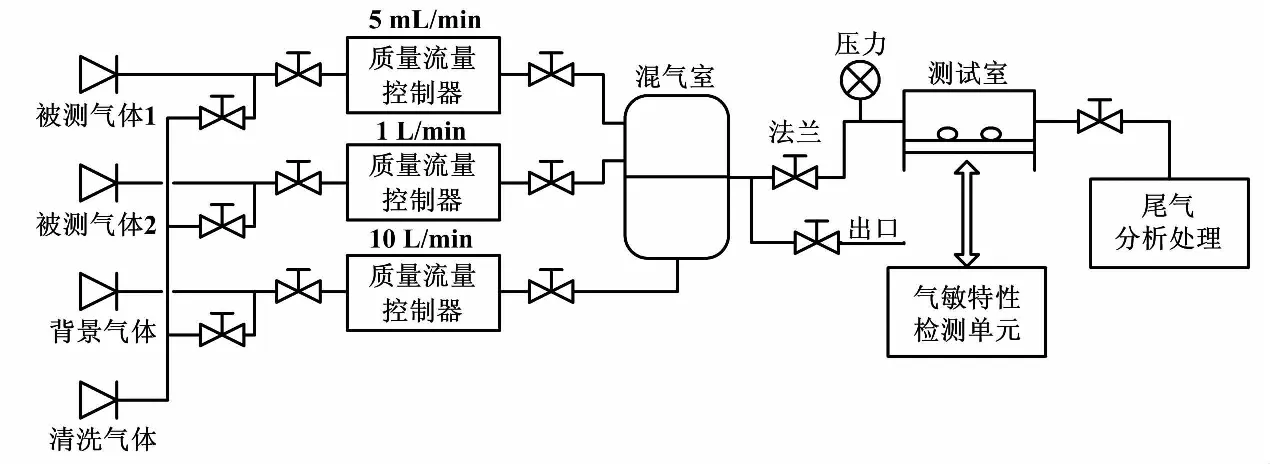

动态配气装置主要用来模拟现实动态气体环境。该装置由气源、气路、混气室和测试室等四部分组成。气源提供测试气体和背景气体。两种气体通过高精度质量流量控制器分别进入混气室的上下腔体,在混气室中被均匀混合;然后,与测试室中气体传感敏感材料发生反应;最后,形成尾气,被回收并作分析处理。动态配气装置结构如图1所示。

图1 动态配气装置结构图Fig.1 Structure of dynamic gas distribution device

2.1 气源、气路的设计

气源为传感器测试提供背景气体、测试气体和清洗气体,共设有四路。其中,两路为测试气体,分别由两个高纯气源供气,使各种气体掺混;一路为背景气体,提供测试气体背景环境;一路为氮气,作为清洗气体,用以在测试前后清洗整个气路,保证管道清洁干燥。气路由气体质量流量控制器、单向阀、针阀和不锈钢气管等组成,质量流量控制器精度为±1% F·S,选用最大量程分别为5 mL/min、1 L/min、10 L/min的三种规格,用来控制三路测试管道气体流量。 5 mL/min和1 L/min的质量流量控制器控制两路测试气体,分别完成低浓度和中高浓度气体掺混; 10 L/min的质量流量控制器控制背景气体流量,通过三种质量流量控制器的合理配合,能实现气体传感器所需的、各种高低浓度混合气体的配置。一般在分辨率为5×10-6的情况下,该设计能提供低于1.0×10-4的混合气体浓度环境。另外,基于MFCs通信协议,可实现对每路流量计的自动控制和流量设定显示,提高了装置的自动化程度[7]。每个质量流量控制器的前后各安装一个截止阀,起到保护质量流量控制器的作用。

2.2 混气室的设计

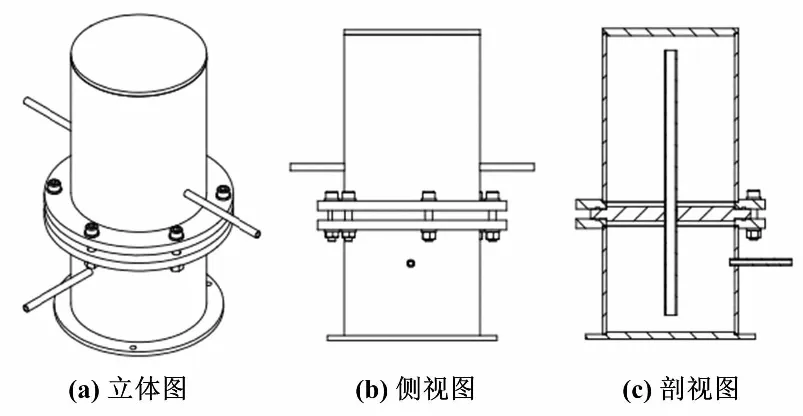

在气敏特性动态测试中,如何把测试气体和背景气体均匀混合,是混气室设计的关键技术之一。混气室气体是否混合均匀,将直接影响到整个装置的测试精度。然而,在机械设计中,常用的风扇搅拌、离心加速等掺混方法都不适用。这些方法不但会影响气流的稳定性,而且也容易影响质量流量控制器对小流量气体的精确控制,最终将影响测试室中稳定层流的形成、降低设备的测试精度。 考虑到这些因素,本文设计了一种平稳掺混的混气室结构,如图2所示。

图2 混气室结构图Fig.2 Structure of the gas mixing chamber

混气室[8]主要由上腔体、下腔体、隔板、法兰、进气管、排气管和气体导通管七部分组成。上腔体和下腔体之间靠法兰连接,中间由隔板分开,隔板中间设有气体导通管。其一端接近下腔体的底部,另一端接近上腔体的顶部。两根进气管对称设置在下腔体的中上部,出气管设置在上腔体的中下部。导通管导通上下腔体,被测气体通过进气管进入上腔体。当上腔体气体充满后,通过导通管进入下腔体,实现两级混合,最后通过排气管导出被均匀混合的气体。反复试验证明,该结构充分利用各类气体的物理特性,通过气体的对流、扩散等作用,实现了被测气体的两级平稳掺混,有效避免了风扇搅拌、离心加速等方法导致的气流激烈波动,可实现对气体的平稳掺混,混气效果均匀、可靠。

2.3 测试室的设计

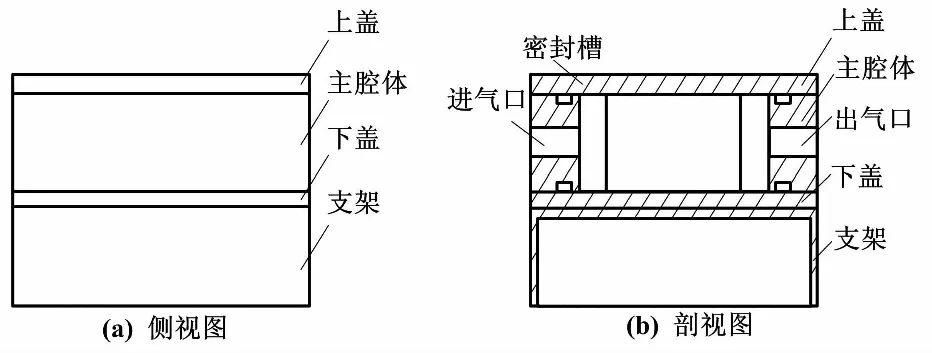

测试室为传感器提供稳定的气体环境和工作温度环境,主要完成气体传感器的性能测试。其结构将直接影响测试的效果。通常测试室要求进出气流通畅,能形成均匀的气体层流和稳定的温度场分布,避免涡流漩涡等现象的产生;测试室内反应后的气体能够尽快排出,保证测试室内气体浓度不受测试过程影响而发生变化;测试室应尽可能结构简单,方便操作。为了实现以上要求,应用有限元分析方法,对测试室的结构进行了反复设计和建模仿真。通过对测试室内气体的流体力学和热力学分析,解决了测试室内进出气流容易发生堵塞、气体分布不均匀、测试室内剩余气体不能完全尽快排出等问题,最终完成了性能优良的测试室设计。测试室结构如图3所示。

图3 测试室结构图Fig.3 Structure of the test room

测试室[9]主要由上盖、主腔体、下盖和支架四部分组成。支架上设有下盖,下盖和上盖之间设有测试室主腔体。主腔体的上顶面和下底面分别设有密封槽,槽中设有硅胶垫,保证测试室完全密封。主腔体两侧壁分别设有进气口和出气口,其分别与主腔体相通。测试气体通过进气口进入,废气从出气口排出。为便于测试,主腔体和上盖之间采用手拧螺丝连接,其余各部分之间采用螺栓连结。测试室主腔体是整个测试室的核心,对气体传感器气敏特性测试极为重要。试验证明,该结构能避免气敏特性测试室内易形成涡流、难以排出剩余气体等问题,且在测试时操作方便、结构简单,提高了装置对气体传感器的测试精度。

3 测试室的流体力学仿真

近年来,随着计算机技术的普及和计算速度的不断提高,有限元分析已经成为解决流体问题的有效途径。有限元的核心思想是结构的离散化:将测试室内的混合气体离散化为有限数目的规则单元组合体,通过对各规则单元体的物理特性分析,得出满足工程精度的理想处理结果,进而得到对实际结构的物理特性模拟。这样可以解决很多实际工程需要解决而理论分析无法解决的复杂问题。

3.1 软件设计

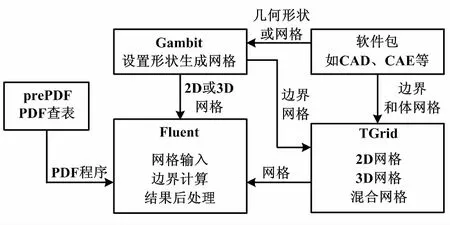

测试室内混合气体的流体分布特征是测试室性能的主要考量因素。通过有限元求解,可以准确地对其进行仿真模拟。采用Fluent软件,对相对复杂的几何结构进行多维划分。该软件提供的无结构网格生成程序,能够对复杂的几何结构进行准确的计算和模拟,并根据计算结果调整网格。生成的网格包括三维的四面体、六面体及混合网格[10-12]。这种网格的自适应能力有利于精确求解有较大梯度的流场和边界层流场问题。具体的Fluent软件程序设计包括以下几部分:利用CAD软件设计测试室三维立体结构模型,将其导入到Gambit,建立并网格化模型,生成边界网格;使用TGrid网格生成软件,从现有的边界网格生成2D网格、3D四面体网格、六面体及混合网格;采用prePDF软件对混合气体反应过程进行模拟;利用Fluent求解器,对测试室内气体流动过程进行计算仿真。程序结构如图4所示。

图4 程序结构图Fig.4 Structure of program

3.2 参数设置和流体仿真

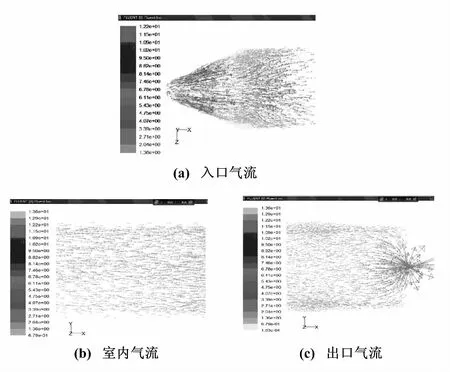

图5 流体三维矢量分布图Fig.5 Three-dimensional vector distribution diagram of fluid

由图5可知,在气体刚进入测试室入口时,气体流速较大、气流密度较高,整个气流沿着测试室内壁呈锥形分布。随着气体的进入,气流流速逐渐减小、密度逐渐趋于均匀,在测试室水平段时达到理想的均匀分布,气室内气体平稳流动,形成稳定的流层,没有涡流漩涡等现象的产生。因此将气体传感器设置在水平段,可以达到最佳的测试效果。当测试气体与传感器反应后,反应尾气能随着背景气体向测试室尾端集结,并在出口处快速流出,没有形成停滞和死角等现象。通过进一步计算可以得到,气体在测试室内部水平段的流速在10.1~10.3 m/s之间,气流密度均匀,气体流动平稳,达到了设计要求。

4 试验分析验证

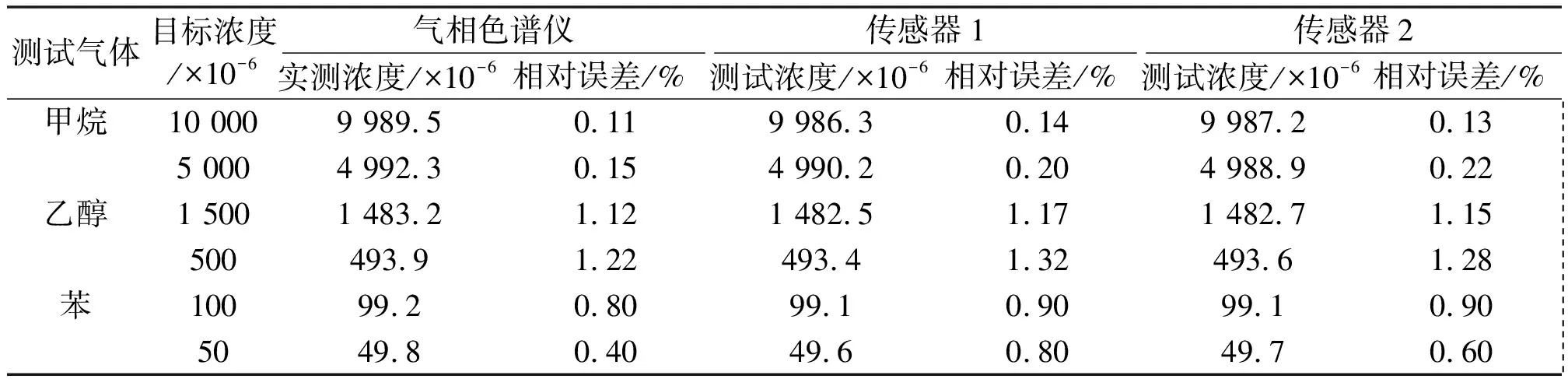

为了进一步验证测试装置的配气精度及测试效果,选取了常见的甲烷、乙醇、苯等三种气体,以氮气为背景配置了各种浓度的测试气体,通过聚四氟乙烯气袋对所配气体进行实时采样,并选用气相色谱仪对气样进行测试[15-16]。另外,精选了高精度的甲烷气体传感器、乙醇气体传感器、苯气体传感器各两只,对装置的测试效果进行了验证。测试装置所配气体浓度测试情况如表1所示。

表1 装置配气效果测试表Tab.1 Test table of air distribution effect

从表1中可以看出,测试装置能够准确地配置出所需浓度的测试气体,配气相对误差一般可以控制在1%以内(乙醇是易溶物质,常温常压下易液化,造成相对误差较大),配气精度高,完全能够满足高精度气体传感器的测试要求。

5 结束语

基于动态配气方法设计的气敏特性动态测试装置,增强了对气体作用过程的分辨能力,提高了对气体传感器选择性的判断能力。测试装置混气室和测试室实现了被测气体的两级掺混和平稳测试,有效提高了测试装置的混气均匀性和测试准确性。通过有限元分析模拟和试验验证,表明该装置配气均匀准确,测试稳定可靠,能够满足不同传感器在不同气体、不同浓度条件下的测试要求,适合高性能气体传感器的性能测试和研究开发,具有广阔的应用前景。

参考文献:

[1] 谷丰,张耀华,李民强.多层薄膜结构气敏效应研究[J].传感技术学报,1991,4(2):1-7.

[2] 吴兴惠,李艳峰,周桢来,等.实现气敏元件高选择性的一种方法[J].半导体学报,1993,14(7):439-444.

[3] 焦正,李民强,刘锦淮,等.气敏传感器动态测试原理和FFT谱分析[J].功能材料,2002,33(2):228-230.

[4] 朱斌,殷晨波,陶春旻,等.基于恒流配气方式的微气体传感器测试系统研究[J].仪器仪表学报,2011,32(12):2681-2687.

[5] 张正勇,张耀华,焦正,等.半导体氧化物气体传感器测试新原理与方法[J].传感技术学报,2000,13(2):106-110.

[6] 马宏伟,陈小通,祁昌禹,等.气体传感器静态测试系统电路设计[J].甘肃科学学报,2010,22(4):124-128.

[7] 赵建华,兰华永,陈滋健,等.基于质量流量控制器的多组分动态配气系统研究[J].自动化仪表,2008,29(2):44-48.

[8] 陈小通,祁昌禹,马宏伟,等.气敏特性动态测试系统混气装置:ZL201120561729.8[P].2012-08-29.

[9] 韩根亮,刘国汉,马宏伟,等.气敏特性动态测试系统测试室:ZL201120561722.6[P].2012-09-12.

[10]冯加模,罗宇强,张沛强,等.基于Fluent的环境试验箱内部流场分析[J].机电工程技术,2016,45(3):30-35.

[11]张宇,栾江峰,张斯亮.基于FLUENT的压力管道内部流场分析[J].当代化工,2014,43(6):1106-1108.

[12]陈薛浩,朱志夏.基于Fluent的海底管线附近流场分析[J].上海交通大学学报,2012,46(3):458-462.

[13]王仲勋,代丽华,陈小平,等.等离子割炬喷嘴冷却水道流场仿真[J].煤矿机械,2012,33(1):68-69.

[14]冯俊,郑源.基于CFD的轴流泵三维湍流数值模拟[J].流体机械,2012,40(11):33-36.

[15]于晓艳,左世芳,卢菊花,等.气体中微量一氧化碳、甲烷、二氧化碳的气相色谱分析[J].低温与特气,2014,32(5):20-22.

[16]李娜,陈建中,李宇飞.湿地温室气体气相色谱分析及采样-进样技术研究进展[J].分析测试技术与仪器,2010,16(4):213-217.