工业物联网创新思考

2018-06-12练俊君张皓栋

练俊君,张皓栋,张 椅,张 仪

(重庆川仪软件有限公司,重庆 401121)

0 引言

当前,自动化仪控装备无论在离散工业还是在流程工业,都得到了广泛应用,替代了人的重复性劳动,实现了生产自动化,提高了生产制造效率。随着信息化和工业化的深度融合,在对工厂安全、环保、质量要求日益提升的新形势下,提升传统流程工厂的智能化管理水平迫在眉睫。

无论是支付宝、滴滴打车的流行,还是微信、淘宝的风靡,以互联网为核心的物联网技术逐渐在金融、教育、农业、医疗、商务等与人相关的领域蓬勃发展。这种以人为核心的消费性物联网,基于手机等移动终端设备和信息纽带,正潜移默化地改变着人的习惯。随着全球工业4.0、先进制造和中国制造2025的推进,各类行业巨头纷纷以民用为支点,跨界涌入工业领域,以物为核心的生产性服务物联网方兴未艾。未来,将有超过1 000亿的设备节点实现互联互通。它们致力于提升工厂安全、环保和生产效率,并帮助工业企业获取更多的数字价值。因此,结合物联网面向工厂的落地探索,构造可实施的工业物联网创新体系架构具有现实意义。

1 工业物联网架构

传统自动化控制系统由设备层、控制层(现场总线、I/O和控制器)、应用层(操作和工程师站及趋势库)构成,典型代表为ABB、西门子、艾默生等公司的控制系统。自动化控制系统的作用主要体现在工厂的生产自动化监测和控制服务。相对于工业物联网而言,自动化控制系统在工厂管理方面(尤其是在和人的业务流交互方面)较为薄弱。其以典型的主变量传输为基础,缺乏对物联网大数据服务的有效支撑。

典型的物联网架构主要包括感知层、网络层(非实时的以太网或者无线网络)和应用层[1-2]。当传统的物联网架构应用于工业领域,将会面临以下问题。

①工业领域要求现场的传感器和设备在数据上传和控制器信息交互时具有实时性。然而在传统的物联网系统中,感应层的传感器通过非实时网络将数据传输至应用层,在应用层中基于服务器进行相应的数据处理和决策运算;再通过网络层将数据回传至感知层,执行相应的动作。整个过程缺乏实时性保障。由于网络层采用非实时的无线或普通的以太网网络,其传输的延迟性、通信的碰撞机制以及不稳定性,无法满足工业现场控制要求[3]。

②工厂都建有自己的控制系统。由感知层获取的数据哪些传入现场的控制系统、参与现场联动控制,哪些应该保存至控制系统数据库,哪些又可以直接送入应用层进行大数据分析,是值得思考的问题。

③传统的物联网在用户隐私保护和信息安全传输机制中存在诸多不足[4]。

④对于智能化管理,数据源是关键。因此,对现场传感设备的自身智能化功能提升和服务型数据(包括自诊断等)丰富程度方面,需要创新设计。

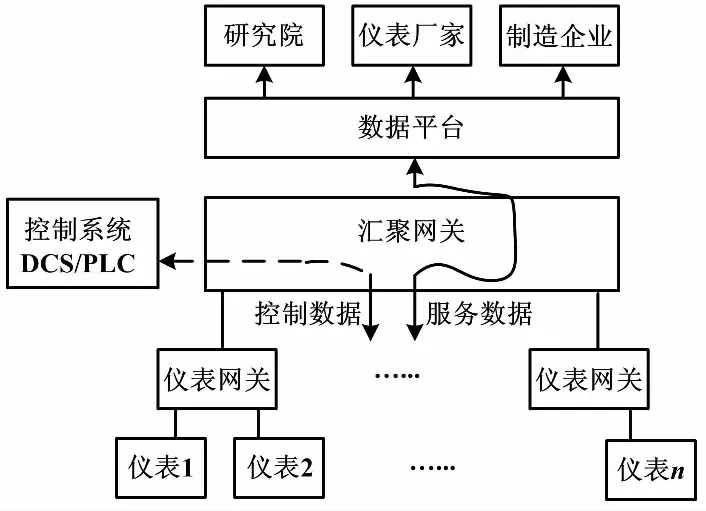

本文提出的工业物联网架构如图1所示。

图1 工业物联网架构图Fig.1 Architecture of the industrial IoT

相比于传统的构架,新的构架在设备智能化、控制层级简化、设备传输网络优化三个方面进行了创新,可以有效应对工业领域物联网工程落地时存在的问题,从而形成了工厂的智慧化应用服务。

在信息处理方面,新的工业物联网架构对实时控制信息和非实时服务信息进行融合和分离,实现了生产控制数据和服务数据在设备层的融合、在传输和控制层的分离。生产控制数据基于汇聚网关继续传输到传统的控制系统中,从而很好地兼容和保护原有的控制系统,保障生产工艺的可靠运行;服务数据则经过汇聚网关,传输到基于互联网的大数据平台,实现物联网数据汇集,开展各种数据服务。

2 关键技术创新

2.1 设备智能化

自动化仪表除了具备基本的测量功能外,还逐步拓展了高级自诊断、自调整、远程更新等功能,使得生产活动更智能、更安全、更可靠。智能仪表正沿着消费电子等智能终端进化的轨迹,朝着全面满足用户在设备健康可管理、测量更适应工况和更安全等多元需求方向发展。

以阀门定位器为例,阀门或者气动执行机构卡死、膜片性能下降等常常影响生产,导致停工。未来的智能定位器,将实现基于物联网的实时设备数据跟踪与分析。通过检测阀门摩擦力的数据变化,预测阀门或气动执行机构卡死、监测阀门极限位置、检测气动执行机构弹簧性能和膜片性能等,并且提供保养、维修、更换等方面的处理 “建议”,避免停工和事故。

以电磁流量计为例,其实际应用时,会出现工况适应能力较弱的情况。流体中不同浓度的介质会产生浆液噪声干扰,降低仪表的测量精度。未来的仪表将实现基于物联网的设备工作情况实时监测,通过分析现场数据,调整设备检测算法,从而提升适应能力。

以雷达物位计为例,传统的仪表测量方法单一,只能测量单点物位,无法反映容器内的空间信息,不能对倾斜和坍塌进行预警,会导致人员安全事故和生产事故。未来的智能型仪表将以3D形式检测仓体,基于物联网实现三维数据成像,并采用图形识别技术判断仓体物料安全状况,避免现场安全事故的发生。

以压力变送器为例,因为应用环境的原因,取压孔处会造成堵塞,引发测量失效。未来将实现基于物联网的持续设备监测,实施数据分析。根据数据检测判定是否堵塞并报警,从而及时预警,避免压力过大而产生爆炸等安全事故。

2.2 控制层简化

在工厂原有自动化系统架构的控制层,存在着遵循不同通信协议的各种网关(主站)。它们的功能主要是转换不同的通信协议,并将相关控制数据送往控制器。此外,在控制体系中,实现运算、通信、汇聚、控制等功能的设备各不相同,因此数据交换通常要经历多级设备传递(控制器、通信主站、I/O卡、终端设备等)。在控制层对现有各类设备的功能和信息进行融合,并简化交互环节和减少设备类型,构建一种基于现场可编程门阵列(field programmable gate array,FPGA)和双ARM核处理器的新型汇聚网关。该网关逻辑门的并行处理和双ARM的对称多处理(symmetric multi-processor,SMP)运算相互支撑,有效实现了控制流信息和服务流信息的物理融合和逻辑分离。网关的逻辑门和通信IP核的可配置性,可以有效支撑内部不同IP核的切换,实现对原有的现场总线和工业以太网的兼容。此外,网关与上层交互连接的接口通信采用千兆以太网,网络性能与传统十兆、百兆网络相比,有大幅提高;数据交互层次从三级缩减到一级,大大提高了系统的通信效率;网关还预留无线通信适配接口,可以将需要的信息通过NB-IoT、4G以及未来的5G直接上传到云端。

网关精简了控制层的设备种类和通信层级,融合了多种功能,实现了控制和服务数据的有效获取和交互,提升了系统效率。在原有的单一运算、单一控制体系中,调节器执行单元常常在相关调节变量达到安全限值时才开始调节。而此时,被控设备会出于安全保护考虑而停止运行。而在优化后的系统中,基于大幅提高的并行运算和处理能力,调节器能更快地进行反应,实时响应开始调节,从而改善了调节性能、提高了生产效率。

2.3 设备传输网络优化

在设备层,存在设备种类、接口类型和网络拓扑种类繁多的情况[5],各种设备的集成和工程实施具有较大的技术难度和成本风险。此外,传统设备的通信标准种类繁多,使得设备之间的互联互通也很难实现。只有简化网络,才是统一多样设备、多类信息和人的最好方法。

新技术采用两线制方式,通过一对双绞屏蔽线实现通信和供电,既支撑通信数据传输,又为设备提供能源供给,还可用于本安工况。这种线缆连接方式既简化了通信设备的接入,又精简了设备的电源线,还兼顾了较长的传输距离。较高的通信速率可以及时传输实时的控制信息和大数据量的服务信息,以满足各种工业现场的通信需求,确保各类设备的便捷接入。

通过在设备层对现有的通信技术取长补短,简化了各种繁琐的处理,形成了新的通信技术。在供电和通信一体化支撑能力方面,新技术和其他现有的工业现场总线、民用通信技术具备同样的特点。在传输速度方面,新技术优于现场总线,弱于民用通信技术。在安全环境的适应能力方面,新技术和其他工业现场总线技术同样具备,但是民用通信技术完全不具备。在传输距离方面,新技术优于其他通信技术。结合多方面对比结果,综合考虑工业现场的长距离、高速率、安全环境等因素约束,新技术比其他通信技术更具优势。

3 应用服务

服务提供域是实现物联网基础服务和业务服务的软硬件系统的实体集合[6],基于通信协议和不同的软件技术,可以实现各种互联网的服务机制,如Web服务(web service,WS)、远程对象(remote object,RO)和多智能体(multi-agent,MA)[7]。工业物联网架构在满足生产控制服务的同时,可以支撑基于物联网的大数据服务,因此基于基础架构可以开展各种数据分析和智能运维管理,更好地适应用户的定制化需求,贴近工厂服务。

①基于智能诊断的设备运维。设备高效运维和设备综合效率(overall equipment efficiency,OEE)提升,对保障工厂的生产流程高效安全和设备资产管理降本增效具有重要的意义。对工厂而言,在新的服务架构下,可以将现场的应力波、振动、温度、噪声等多种监测类传感器、仪表、现场数据采集网关、动力机械装备及工厂实体设施全部纳入企业私有云或公有云平台。通过信息汇聚,构造智能设备云,开展智能故障诊断、服务网络与备件优化、远程诊断与预测性维护、质量可靠性保障提升等活动。采用物联网技术和传统的监测手段融合管理设备,形成设备运维大数据,构建与实体设备资产全生命周期健康状态相对应的数字化虚拟画像,从而缩短备品备件周期,及早制定应对措施,优化、提升企业设备维保和经营水平。

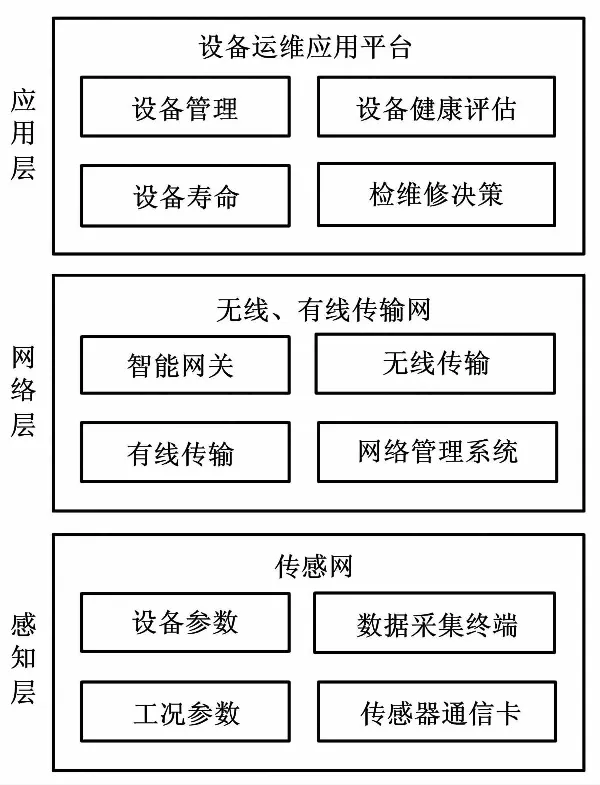

设备运维体系如图2所示。

图2 设备运维体系示意图Fig.2 Operation and maintenance system of equipment

基于该框架可开展设备管理、设备健康评估、设备寿命预测和检维修决策大数据等业务。利用大数据,能有效地检测设备状态、高效地管理工厂设备,切实实现“未病先防,既病防变”,并且为工厂智能化管理提供支撑,降低企业运维成本,提高经济效益。

②生产工艺的优化。在新的服务架构下,可以基于工业现场的实时数据开展大数据分析和挖掘活动,寻找效能的奇点和短板,从而采取措施,有的放矢地优化生产工艺。例如,现代电站锅炉燃烧状况的好坏,严重影响着锅炉设备及整个发电企业的经济和安全状况。适宜的燃烧工况是:燃料完全燃烧、炉膛温度场和热负荷分布均匀、锅炉达到额定参数、避免结焦等。通过持续收集监测锅炉运行状况数据和炉膛燃烧三维温度场数据,对锅炉燃烧进行有效诊断和控制;基于对工艺数据的实时分析,调整优化当前工艺设计;通过检测烟气含氧量和其他相关参数,结合锅炉实际运行数据,给出一定辐射能水平控制要求下的最优燃料量和风量,从而实现初步的燃烧优化控制,最终优化电厂的发电效率、降低损耗。

③提升科研转化效率。新的服务架构可以帮助科研机构和技术人员从小样本取样研究转向基于工艺现场的实时海量数据样本研究。传统的基于经典统计学的研发将在新的架构下,转向基于贝叶斯的大数据研发。通过利用物联网实现基于现场实时数据的科学研究与验证服务,使科研采样能够自动获取、成果验证能够实时反馈,从而促进成果转化落地效率进一步提高。例如,通过物联网传递现场仪表的服役情况,技术人员可远程分析数据、调整仪表参数、改进算法模型、提高仪表适应不同复杂工况的能力,从而避免在实验室满足标准、在现场达不到标准的现象。

4 结束语

互联网、大数据、人工智能和传感器将融合于工业物联网技术,快速引导工厂从自动化向数字化和智能化迈进,推动传统工业有效适应去产能、降能耗、重环保、提效能的新要求。本文通过对传统工业控制系统的研究,并结合传统物联网应用于工业领域出现的问题,如通信的安全性、传输的实时性等,提出新型的、适用于工业领域的物联网构架。该构架具有设备智能化、控制层简化和传输网络优化的特点,也为工厂从自动化向数字化和智能化的转变提供了技术路径。

参考文献:

[1] 康世龙,杜中一,雷咏梅,等.工业物联网研究概述[J].智能处理与应用,2013(6):80-85.

[2] 魏葆春.物联网技术及其应用分析与研究[J].物联网技术,2001,1(9):75-78.

[3] 李士宁,罗国佳.工业物联网技术及应用概述[J].电信网技术,2014(3):26-30.

[4] 吴振强,周彦伟,马建峰.物联网安全传输模型[J].计算机学报,2011,34(8):1351-1364.

[5] 李崇东,李德梅.网络可靠性研究综述[J].科技信息,2009(19):449-451.

[6] 孙鹏,宋坤,何成,等.物联网技术在电网设备运维管理中的应用[J].计算机科学与探索,2017,11(增刊):363-365.

[7] 陈海明,崔莉,谢开斌.物联网体系结构与实现方法的比较研究[J].计算机学报,2013,36(1):168-188.