高效自动压滤机在尾矿处理中的应用

2018-06-11张雪峰宫先太

张雪峰,宫先太

(山东金岭铁矿有限公司,山东淄博 255081)

1 概述

选矿厂采用尾矿压滤干排工艺,既节约了传统尾矿库的建设成本和运行维护费用,又充分利用重力回水,大大节省了占地面积,消除了尾矿库潜在的安全隐患。

同时,采空区胶结充填利用干排尾矿,既解决了传统尾矿排放存在的安全隐患和占用大量的土地的问题,此外还可以节省环境治理资金,提高井下回采率。

随着生产能力的不断扩大,湿选尾矿量由原来的30万t增加到现在的40万t以上,已远超出压滤系统的处理能力,加之设备严重老化,现有的4台XMZ500/1500-UA型压滤机已经不能满足生产需要。选矿厂引进了2台XMZ808/2000-U型高效自动压滤机,该压滤机结构更加合理,操作简便,自动化程度较高,台时处理能力由原来的12t/车提高到27t/车,生产效率大幅提升,经过在生产实际的摸索改进,从根本上解决了压滤尾矿处理能力不足的问题,彻底消除了浓缩机溢流水“跑黑”现象,回水质量得到明显提高。

2 XMZ808/2000-U高效自动压滤机的特点分析

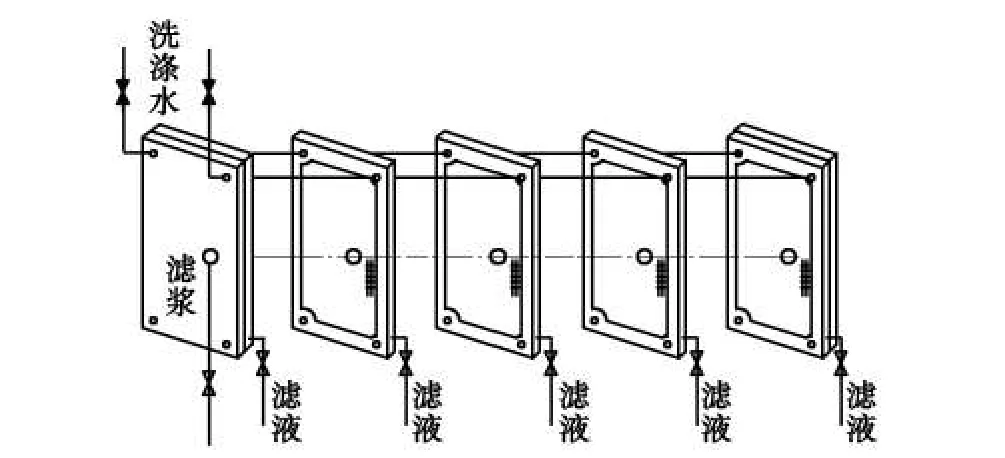

厢式全自动压滤机是一种集电气和液压为一体的先进分离机械设备,由过滤、机架、自动拉板、电气控制和液压5部分组成(图1)。下面介绍机架部分、液压部分和电气控制部分的工作原理。

图1 全自动压滤机结构

2.1 机架部分

机架是基础设备,主要用于支撑过滤器和拉板机构,有止推板、压板、缸体、主梁、底座等部件:活塞杆上的缸体推动压板,将压板与止推板之间的滤板压在过滤介质上,使过滤室内达到一定压力(图2)。

图2 机架部分

2.2 液压部分

液压部分对电气控制起主导作用,在电气控制系统中,通过液压元件、气缸和泵完成各种动作,实现自动压缩、自动泄压、自动释放和高压卸载等功能。由于消除了拉板车的液压控制,新型压滤机的液压系统更加简单,维护也更加容易(图3)。

图3 液压部分

2.3 电气控制部分

作为控制中心,电气控制系统部分主要由PLC(可编程逻辑控制器)、变频器、空气开关、断路器、热继电器、中间继电器、接触器、按钮、指示灯等组成。内部由定时器、计数器和中间继电器组成。自动压滤机工作过程的转换是基于可编程控制器的外部元件。外部由接近开关、限位开关、控制按钮和电接点压力表(压力继电器)完成内部和外部元件的转换。工作过程可分为高压卸料、松脱、取板、拉板、压紧、填料和充填压力(图4)。

与原来的XMZ500/1500-UA型压滤机相比,XMZ808/2000-U型高效自动压滤机不但处理效率明显提高,还有以下优点:①滤板全部为聚丙烯材料,重量轻,滤板之间的密封效果好,杜绝了漏料、刺冒现象;②变频拉板系统根据推拉力控制拉板电机正反转来实现取板和拉板,力度适中,准确可靠,延长了滤板的使用寿命;③滤饼含水量低,可以根据入料浓度变化,合理设置保压入料的时间,确保滤饼的质量;④全自动卸料,大幅降低人工劳动强度。

图4 电气控制部分

3 改进

(1)进料泵采用变频控制。在进料端安装压力变送器,在压紧进料时,当压力达到压滤机的最佳进料压力(0.6MPa)时,通过压力变送器调节变频器适当降低频率,使矿浆压力恒定在0.6 MPa,稳定进料,既延长了进料泵的使用寿命,节省了电能,又避免了进料后期压力过大造成的刺冒现象。

(2)运料皮带联锁控制。压滤机在卸料时,下皮带及运料皮带必须先运行,通过修改控制程序,卸料时,按下程序启动按钮,压滤机下皮带自动启动,皮带启动后再进行后续卸压和卸料动作,杜绝了堵料现象。

(3)滤液沉淀再利用。压出的水被引到一个清水池内沉淀,沉淀后再进行循环利用,回水质量进一步提高,更有利于工艺的整体稳定。

4 经济效益

机组投入生产后,整个压滤系统节能效果明显,生产尾矿消耗的电量由原来的2.25kW·h/t下降为1.77kW·h/t。以每年生产40万 t尾矿计算,每年可节电(2.25-1.77)×40=19.2万 kW·h。电价以0.65元/(kW·h)计算,则每年可节省19.2万×0.65=12.48万元人民币。因此,使用XMZ808/2000-U型高效自动压滤机,不但生产效率大大提高,而且每年节省电费12.48万元人民币。

5 结语

XMZ808/2000-U型高效自动压滤机有生产效率高、液压系统简洁、自动化程度高、维修量小等优点,在矿山尾矿压滤处理方面有较高推广应用价值。