某铁矿石高压辊磨试验

2018-06-11朱显帮

朱显帮

(1.中钢集团马鞍山矿山研究院有限公司;2.金属矿山安全与健康国家重点实验室;3.华唯金属矿产资源高效循环利用国家工程研究中心有限公司)

选矿厂碎磨作业生产成本一般占选厂直接生产成本的60%以上,而其中磨矿能耗占碎磨总能耗的80%~90%。因此,降低磨矿能耗是降低选厂总能耗的关键。研究表明,在常规破碎范围内,单位能耗随产品粒度减小的变化很小,而在常规磨矿范围内,则随磨矿粒度的减小,磨矿所需单位能耗急剧增加。在磨矿机中磨出同样的破碎比产品,所需能耗是该破碎能量的4.75倍[1]。所以,在破碎机中使用粉碎能量比在磨矿机中更有效。

高压辊磨机作为一种新型超细碎设备,可将粒度为65~20 mm的给矿物料破碎成3~10 mm的细碎或超细碎产物。其理论基础为层压粉碎理论,即大量颗粒受到高度的空间约束而集聚在一起,在强大外力作用下互相接触、挤压所形成的群体粉碎。高压辊磨机克服了传统破碎重点关注的对大块颗粒的针对性破碎,而忽略或未主动利用全粒级的破碎和大、小块协同破碎。此外,可在未被粉碎的颗粒内部产生大量裂纹、塌散、疏松,使物料可磨性得到改善[2-4]。为此,以国内某铁矿石为研究对象,对其进行高压辊磨试验,以探索高压辊磨对该矿石的碎矿效果和节能效果。

1 原矿性质

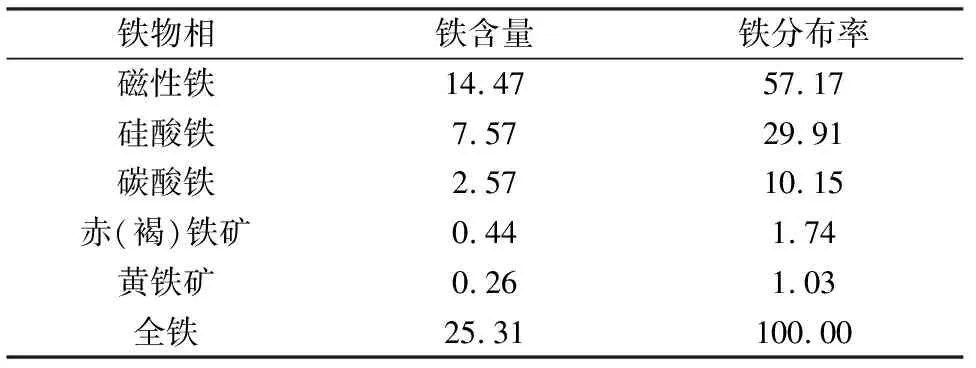

原矿化学多元素分析结果见表1,铁物相分析结果见表2。

由表1可知,原矿全铁品位为25.31%,其中磁性铁品位为14.47%,可回收的元素为铁;主要有害杂质磷含量不高,硫含量较高。

表2 原矿铁物相分析结果 %

由表2可知,矿石中铁的赋存状态较为复杂,磁性铁占全铁的57.17%,赤(褐)铁和碳酸铁合计分布率为11.89%,而以不可回收的硅酸铁形式存在的铁占全铁的29.91%。

2 高压辊磨作业前后粒度筛析试验

试验采用的高压辊磨机的规格为φ1 000 mm×400 mm,高压辊磨机工作参数为电流182 A,油压6.5 MPa,转速26 r/min,辊距20 mm。试验给矿粒度为-30 mm,高压辊磨作业前后粒度筛析结果见表3。

表3 高压辊磨作业前后粒度筛析结果

由表3可知,原矿经过1次辊磨后-6 mm粒度所占比例由30.72%提高到66.76%,-3 mm粒度所占比例由16.87%提高到42.57%,-1 mm粒度所占比例由10.00%提高到28.50%。由此可见,高压辊磨机对该矿的碎矿效果十分显著。原矿经高压辊磨处理后,细粒级含量大幅度提高,碎矿产品粒度组成得到优化。细粒级含量的提高也为降低球磨机给矿粒度,实现“多碎少磨”提供了条件。

3 高压辊磨作业前后相对可磨度试验

根据高压辊磨机的层压粉碎理论,物料颗粒在不断增加的外力作用下,内部会产生大量裂纹,在裂纹附近发生应力集中,聚集势能,并在作用力超过极限时发生粉碎。因此,经高压辊磨机处理后的物料有时尽管没有破裂但内部会产生大量裂纹,可改善矿石磨矿性能,大大提高后续磨矿效率,降低磨矿能耗。为此,对高压辊磨产品进行相对可磨度试验,试验标准样品为高压辊磨前的原矿,试验结果见图1。

图1 高压辊磨作业前后可磨度曲线

由图1可见,原矿磨至-0.074 mm占70%所需时间为13.14 min,高压辊磨产品磨至-0.074 mm占70%所需时间为10.52 min,根据相对可磨度计算公式:

(1)

计算得知,高压辊磨产品相对可磨度K-0.074 mm70%为1.25,说明高压辊磨产品较原矿易磨,原矿经高压辊磨作用后矿石可磨性得到改善。

4 高压辊磨作业前后球磨功指数试验

Bond球磨功指数表示物料磨细的难易程度。测定球磨功指数的实质是用Bond功指数磨将某一指定给料粒度的物料研磨至平衡,即粉磨至某一要求粒度。试验以球磨磨至粒度为-0.074 mm时所消耗的功表示物料球磨的难易程度。以高压辊磨前的原矿为标准样品,辊磨后的矿样为对比样品,测定-0.074 mm矿样的球磨功指数。

Bond球磨功指数的计算公式为[5]:

(2)

式中,Wib为Bond球磨功指数,kWh/t;P1为试验筛孔孔径,74 μm;Gbp为磨矿平衡时球磨机单转新生成的小于试验筛孔的粒级物料质量,g/r;P80为产品中80%物料通过的粒度,μm;F80为给料中80%物料通过的粒度,μm。

试验数据如下:

(1)原矿-0.074 mm磨矿邦德功指数计算指标:原矿-0.074 mm含量为16.68%,P1=74 μm;F80=1 733.52 μm;P80=62.04 μm;Gbp=0.879 g/r。

(2)辊磨后产品-0.074 mm磨矿邦德功指数计算指标:辊磨后产品中-0.074 mm含量为18.61%,F80=1 449.17 μm;P1=74 μm;P80=61.41 μm;Gbp=1.168 g/r。

经计算:原矿-0.074 mm球磨功指数为21.65 kWh/t,经高压辊磨后-0.074 mm球磨功指数为17.42 kWh/t。结果表明:高压辊磨后产品-0.074 mm球磨功指数比原矿降低4.22 kWh/t,降低能耗约19.54个百分点。

5 高压辊磨产品粗粒湿式预选抛尾试验

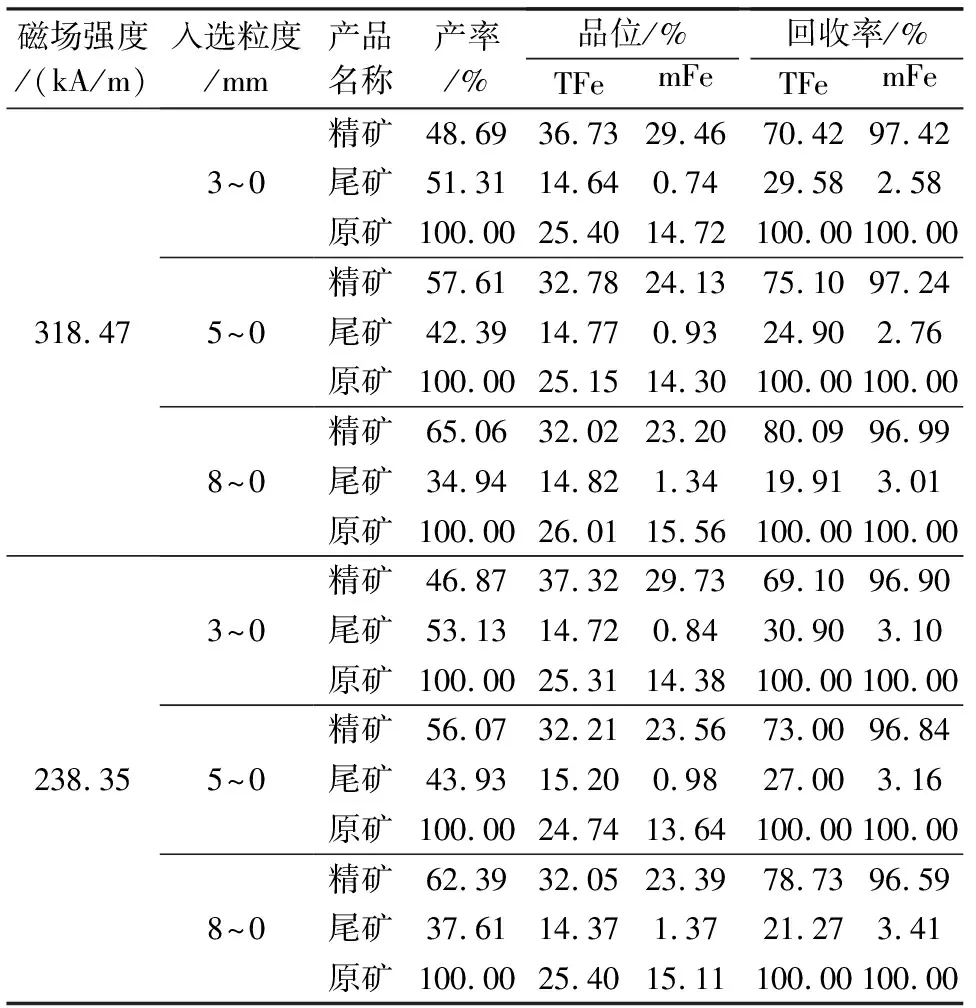

对高压辊磨产品进行不同粒度(3~0 mm、5~0 mm、8~0 mm)、不同磁场强度(318.47、238.35 kA/m)的粗粒湿式预选抛尾试验,试验结果见表4。粗粒湿式预选抛尾采用CCTSφ400 mm×300 mm粗粒湿式永磁磁选机,上升水量为600 mL/s。

由表4可知,在相同的入选粒度下,随着磁场强度的下降,抛尾量增加,精矿品位升高,回收率下降,尾矿品位升高;在相同磁磁场强度下,随着入选粒度的下降,抛尾量增加,精矿品位升高,回收率升高,尾矿品位降低;综合考虑精矿指标、尾矿指标及入选粒度,试验最佳的入选粒度为-5 mm,磁场强度为318.47 kA/m,此时可抛尾尾矿产率为42.39%,全铁品位为14.77%,磁性铁品位为0.93%。

表4 不同粒度下不同磁场强度试验结果

6 结 论

(1)某铁矿高压辊磨试验结果表明:①原矿经高压辊磨处理后,-6 mm粒度含量由30.72%提高到66.76%,-3 mm粒度含量由16.87%提高到42.57%,高压辊磨使原矿中细粒级含量大幅增加,碎矿效果显著;②高压辊磨后矿石相对可磨度K-0.074 mm70%为1.25,Bond球磨功指数为17.42 kWh/t,辊磨后矿石变得易磨,且-0.074 mm Bond球磨功指数较原矿降低19.54个百分点,节能效果显著;③粗粒湿式预选抛尾试验效果显著,矿石最佳的入选粒度为-5mm,此时可抛尾产率为42.39%,尾矿中全铁品位为14.77%,磁性铁品位为0.93%。

(2)通过对试验结果的分析,初步表明:针对该矿石采用高压辊磨技术可通过减小后续球磨系统的给矿粒度,实现多碎少磨;改善物料可磨性,降低球磨功指数;提前抛弃部分粗粒尾矿,减少后续球磨系统的处理量来达到节能降耗的目的。

参 考 文 献

[1] 李 宏,马保平,袁 静,等.实行多碎矿少磨提高经济效益[J].有色金属:选矿部分,1999(4):13-17.

[2] 罗主平,刘建华.高压辊磨机在我国金属矿山的应用与前景展望(一)[J].现代矿业,2009(2):33-37.

[3] 李仕亮,杜玉艳.高压辊磨机及其在选矿碎矿工艺中应用的进展[J].有色金属:选矿部分,2011(1):96-99.

[4] 张韶敏,丁临冬,段海瑞,等.高压辊磨机在选矿生产中的应用研究[J].矿冶,2013(4):104-108.

[5] 侯 英,丁亚卓,印万忠,等.矿石高压辊磨产品球磨功指数计算程序的建立[J].中南大学学报,2013(11):4385-4391.