某磁铁精矿提铁降硅选矿试验

2018-06-11徐宝金

徐宝金

(安徽马钢罗河矿业有限责任公司)

目前,国内大型钢铁企业都在考虑选矿—烧结—炼铁的“一体化”效益,因此提铁降硅,提高高炉利用系数,是使烧结矿生产及生铁冶炼产生效益的必由之路[1]。某铁矿选矿厂生产的铁精矿铁品位为65.47%,SiO2含量为6.52%,为了提铁降硅,进行了铁精矿提铁降硅选矿试验,并获得了满意的试验结果,提铁降硅效果显著。

1 矿石性质

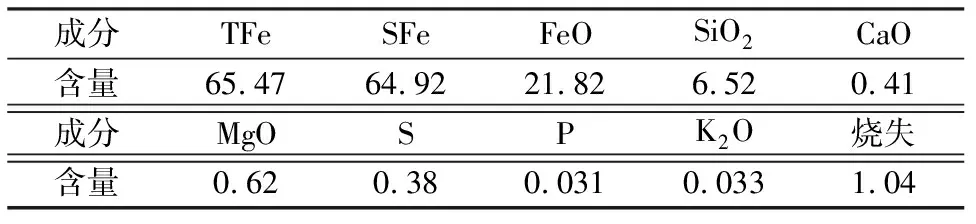

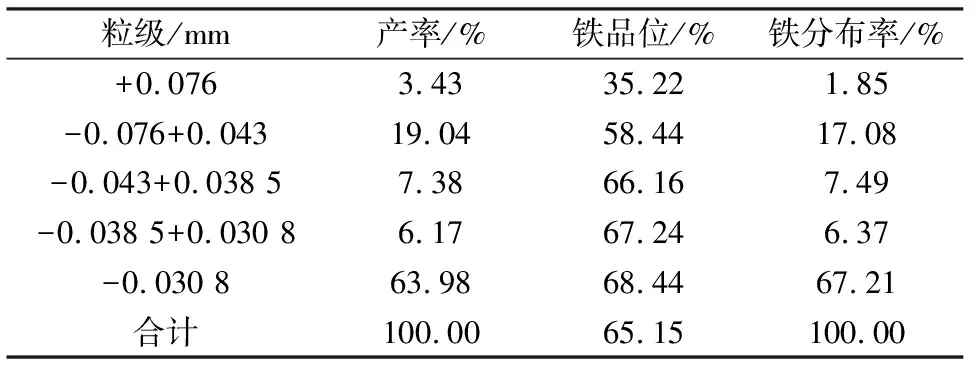

磁铁精矿化学多元素分析结果见表1、铁物相分析结果见表2、粒度分析结果见表3。

表1磁铁精矿化学多元素分析结果%

成分TFeSFeFeOSiO2CaO含量65.4764.9221.826.520.41成分MgOSPK2O烧失含量0.620.380.0310.0331.04

表2 磁铁精矿铁物相分析结果 %

由表1~表3可知,试样SiO2含量高达6.52%,是铁精矿的主要杂质。试样中的铁矿物绝大部分为磁铁矿,磁铁矿中的铁占到了总铁的96.40%。试样-0.030 8 mm粒级达63.98%,为反浮选创造了良好条件。

表3 磁铁精矿粒度分析结果

2 试验结果与讨论

实践证明,反浮选是磁铁精矿提铁降硅的有效手段。而阳离子反浮选较阴离子反浮选具有药剂制度简单、药剂不需加温、可常温甚至低温浮选等优点,因此试验采用阳离子反浮选[2-3]。

2.1 阳离子反浮选试验

2.1.1 阳离子反浮选条件试验

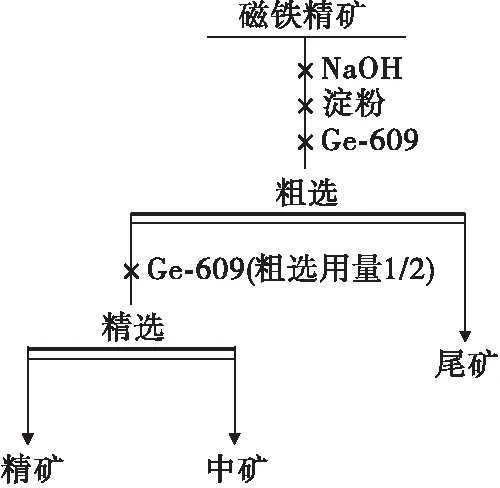

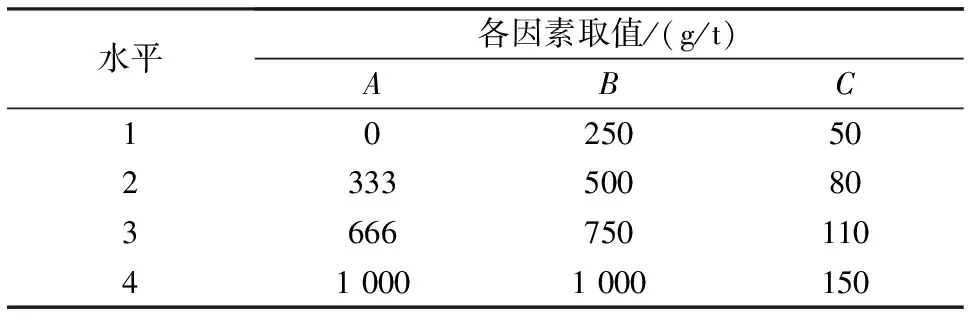

按图1 流程,对磁铁精矿进行反浮选粗选药剂用量正交试验,以不同的NaOH、淀粉、阳离子捕收剂Ge-609用量为主要考察因素(依次为因素A、B、C)进行3 因素4水平正交试验,各因素水平安排见表4,试验结果见表5。

图1 磁铁精矿阳离子反浮选条件试验流程

水平各因素取值/(g/t)ABC1025050233350080366675011041 0001 000150

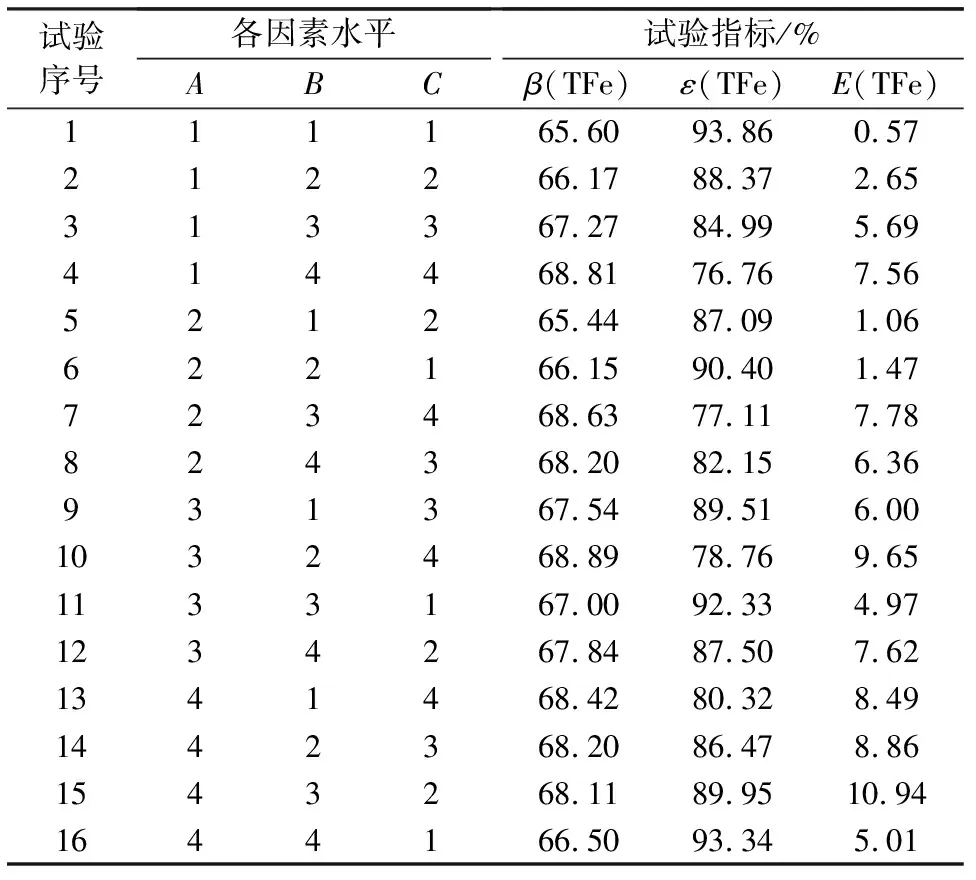

对表5进行极差分析,分析结果见表6。

由表6可知,随着NaOH用量的增加,铁精矿品位、回收率、分选效率均提高,但当NaOH用量达到1 000 g/t时,铁精矿品位及回收率提高不明显,因此确定NaOH用量采用水平4,对应的药剂用量为1 000 g/t;随着淀粉用量的增加,铁精矿品位升高,回收率降低,分选效率先升后降,综合比较后淀粉用量采用水平3,对应的药剂用量为750 g/t;随着Ge-609用量的增加,铁精矿品位及分选效率提高,铁回收率降低,为保证铁精矿品位达68.50%以上,确定Ge-609采用水平4,对应的药剂用量为150 g/t,后续采用此用量进行Ge-609反浮选闭路试验。

表5 粗选药剂用量正交试验结果

注:β(TFe)为精矿全铁品位;ε(TFe)为精矿全铁回收率;E(TFe)为分选效率。

表6 粗选药剂用量正交试验极差分析结果 %

2.1.2 阳离子反浮选闭路流程试验

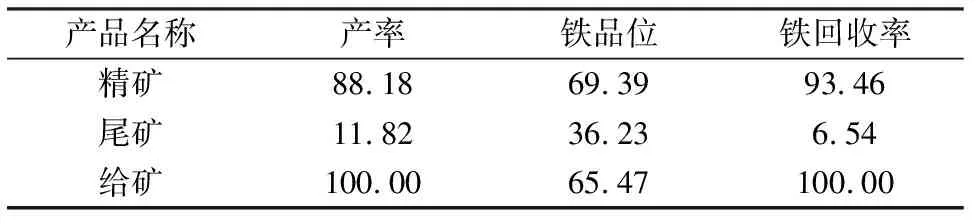

在条件试验和开路流程试验的基础上进行了阳离子反浮选闭路试验,试验流程见图2,试验结果见表7。

表7 磁铁精矿阳离子反浮选闭路试验结果 %

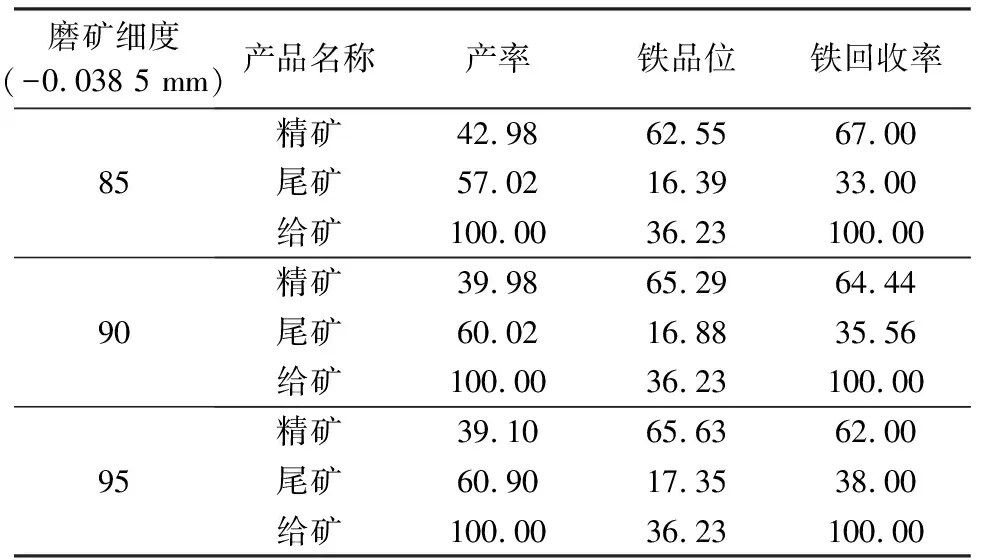

2.2 反浮选尾矿再磨—弱磁选试验

磁铁矿阳离子反浮选闭路试验获得的浮选尾矿全铁品位高达36.23%,不能直接作为尾矿丢弃,故将反浮选尾矿再磨至不同粒度,在湿式电磁筒式弱磁选机上进行弱磁选试验。试验流程为1粗1精,粗选、精选磁场强度分别为143、126 kA/m,试验结果见表8。

图2 磁铁精矿阳离子反浮选闭路试验流程

由表8可知,随着再磨细度的增加,当再磨细度为-0.038 5 mm 90%时,弱磁精矿铁品位达到65%以上,故确定再磨细度为-0.038 5 mm 90%。

表8 阳离子反浮选尾矿不同再磨细度弱磁选结果 %

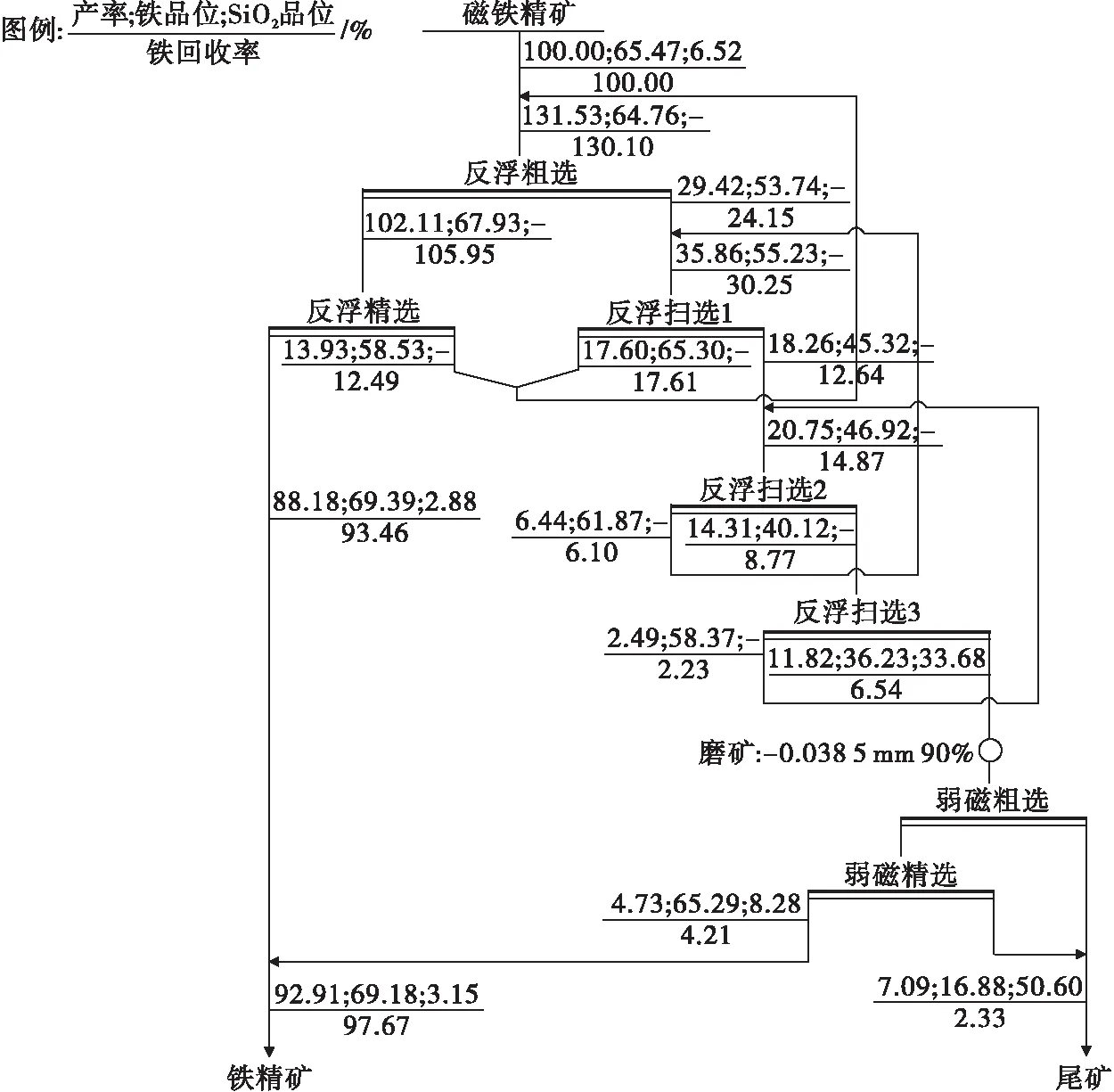

2.3 全流程试验

在上述试验的基础上,对磁铁精矿进行阳离子反浮选—浮选尾矿再磨—弱磁选全流程试验,试验数质量流程见图3。

图3 磁铁精矿阳离子反浮选—尾矿再磨—弱磁选全流程试验数质量流程

3 结 论

(1)某铁矿选矿厂生产的铁精矿铁品位为65.47%,SiO2含量偏高为6.52%,不利于实现高炉炼铁“精料”方针。

(2)对现场磁铁精矿进行阳离子反浮选—浮尾再磨—弱磁选试验,在磁铁精矿品位为65.47%、SiO2含量6.52%的条件下,可获得铁品位为69.18%、铁回收率为97.67%、SiO2含量为3.15%的最终铁精矿,提铁降硅效果显著。

参 考 文 献

[1] 虞 力,胡义明,刘 军,等.峨口铁精矿提铁降硅选矿试验[J].金属矿山,2014(4):78-81.

[2] 熊学桓,葛英勇,张国松,等.用GE-609捕收剂反浮选博伦铁矿磁选精矿[J].金属矿山,2012(6):54-56,63.

[3] 廖 祥,刘艳杰,许 蕊,等.福建某超贫磁铁矿弱磁精反浮选提铁降硅试验[J].金属矿山,2013(5):75-77.