广西某锡矿深部开拓方案优选

2018-06-11葛文杰

葛文杰

(长沙有色冶金设计研究院有限公司)

广西某锡矿矿区属中低山地形,标高623.2~932.7 m,山脉一般呈NW—SE向延伸,地势南低北高,沟壑纵横,切割较剧,地表水系不发育。该矿山为一座开发近20 a的老矿山,由于前期建设中采用边探边采形式,因此开拓方式采用盲斜井多段接力提升,从而导致矿石、废石、人员、设备、材料需要进行3~4级接力提升方可到达地表(或工作面),生产效率极低、成本高、管理难度非常大,通风困难,人员工作环境差。近年来,矿区深部-250~-400 m水平探明了大量矿体,能够满足矿山正常生产10 a。考虑到新探明的矿体埋深超过千米,为对该类矿体进行安全高效开采,对开拓系统进行改造势在必行。本研究结合该矿深部开拓现状、矿山交通、地形地貌、经济性等因素对深部矿体的开拓方案进行设计和优选。

1 开拓方案设计

根据矿山现状及相关实践经验[1-5],考虑到深部采深已经达到1 000 m左右,属于深井开采,本研究设计了4种开拓方案:方案Ⅰ,新建组合井开拓方案;方案Ⅱ,盲组合井开拓方案;方案Ⅲ,明箕斗井、盲组合井联合开拓方案;方案Ⅳ,盲斜井方案。

1.1 方案Ⅰ

方案Ⅰ采用组合竖井开拓方式(图1),井筒布置于拟建选厂的药剂制备车间附近,井筒口坐标为X=2 746 699.810 m、Y=36 457 721.530 m、Z=721 m(图2)。

1.2 方案Ⅱ

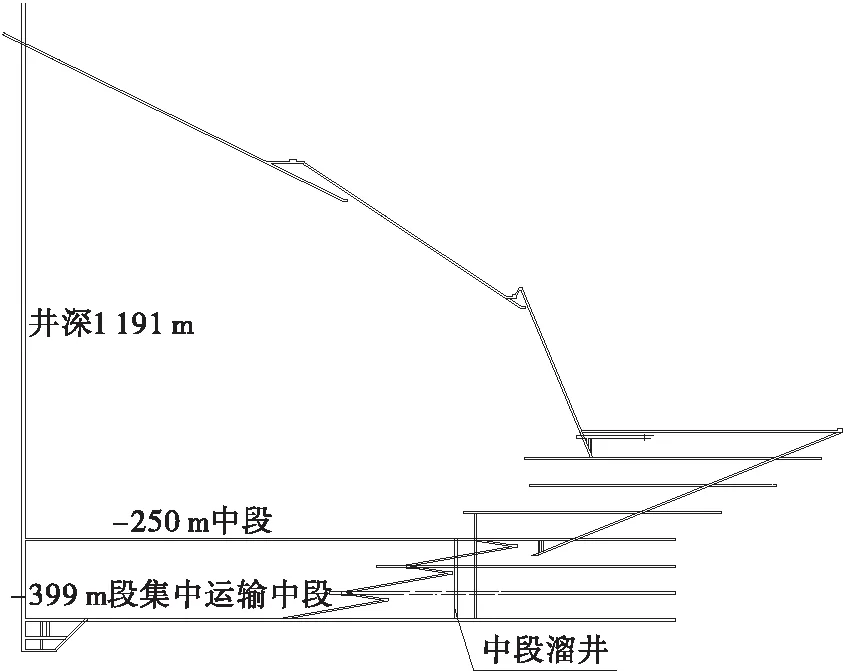

图1 方案Ⅰ开拓系统示意

图2 新建组合井位置示意

为节省工程量,充分利用原有设施,方案Ⅱ中井筒布置于200 m中段(矿体端部南侧),井筒口坐标为X=36 458 214.350 m、Y=2 747 463.110 m、Z=200 m。井筒净直径5.5 m,最低生产中段位于-399.82 m 水平(采矿证最低标高),皮带装矿水平位于-430 m 标高,井底标高-470 m,井深725 m。组合井内布置1套箕斗和罐笼互为配重的提升系统,箕斗担负全矿矿石(1 000 t/d)、废石(150 t/d)提升任务,罐笼担负人员、材料设备提升任务。设计在-200,250,-300,-399 m中段设置单面马头门。-250,-300,-350 m中段矿石、废石通过溜井下放至-430 m皮带装矿中段,由箕斗提升至200 m 中段后,通过电机车运输,卸至2#盲斜井附近的溜井,由现有的2#盲斜井+探采斜井接力提升出地表。人员、材料等通过现有罐笼井(六大队)→200 m运输巷道→盲组合井到达各中段(图3)。

1.3 方案Ⅲ

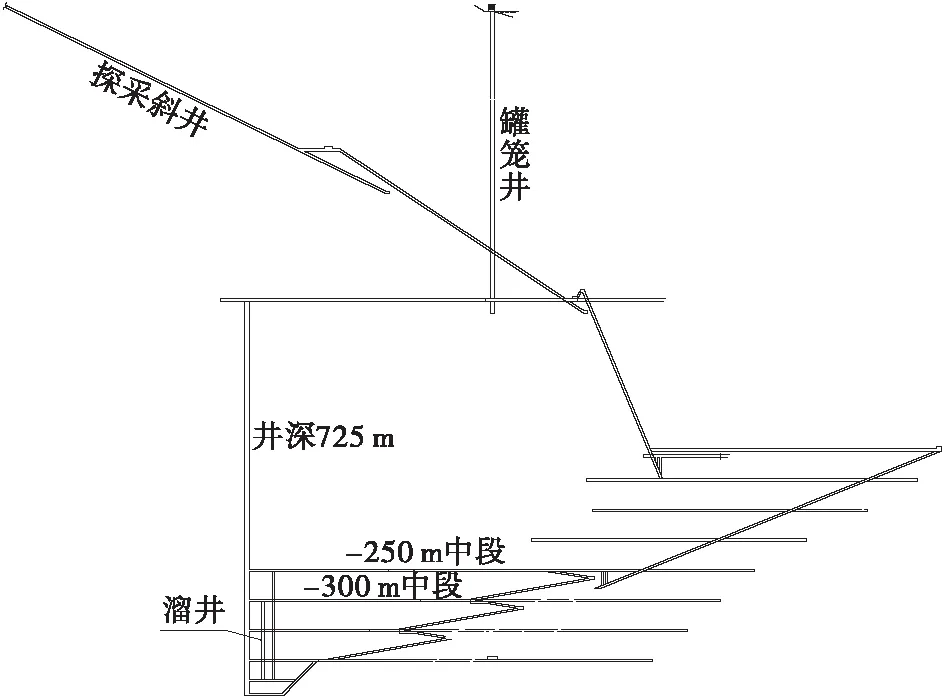

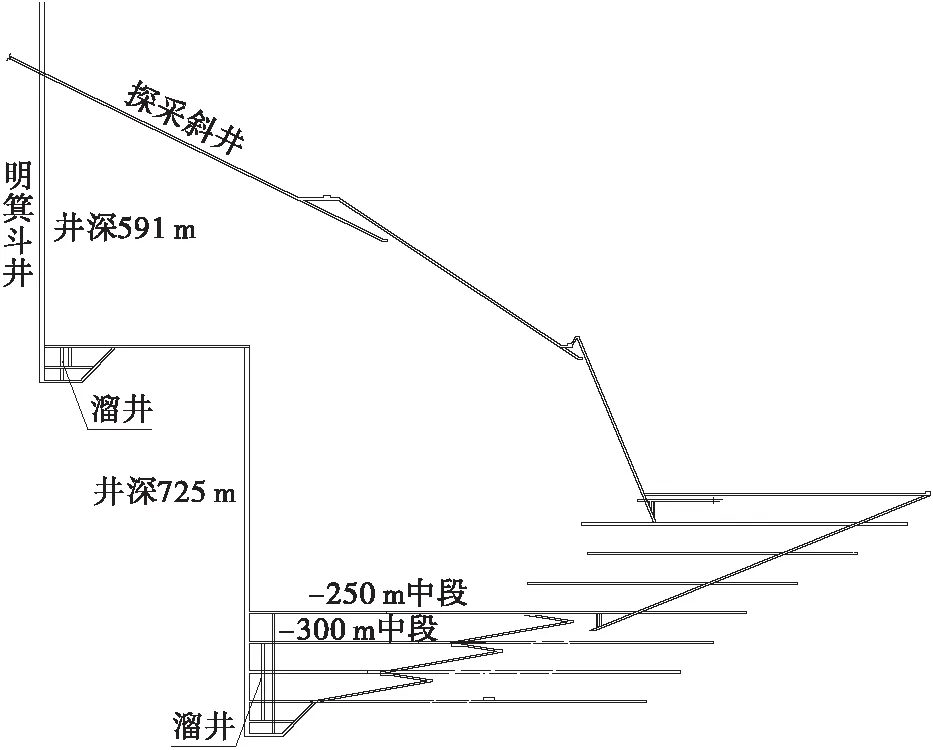

为减少200 m中段的主提升环节,方案Ⅲ将2#盲斜井+探采斜井的接力方式变更为箕斗井提升方式[6-8]。该方案拟采用明箕斗井、盲组合井联合开拓方式,明箕斗井井筒布置于拟建选厂的药剂制备车间附近,井筒口坐标为X=2 746 699.81 m、Y=36 457 721.53 m、Z=721 m。井筒净直径4 m,最低服务中段为200 m转运中段,皮带装矿水平位于170m标高,井底标高130m,井深591m。箕斗井内布置1套箕斗和平衡锤互为配重的提升系统,箕斗担负全矿矿石(1 000 t/d)、废石(150 t/d)提升任务,原罐笼井(六大队)担负人员、材料设备提升任务(图4)。

图3 方案Ⅱ开拓系统示意

图4 方案Ⅲ开拓系统示意

1.4 方案Ⅳ

矿区原7#盲斜井已开拓至-250 m中段,据实测已经偏离了主矿体。方案Ⅳ设计在-250 m中段新建1条9#盲箕斗斜井来接替7#盲斜井,担负-200 m 中段以下1 000 t/d矿石提升任务,提升机房布置于-250 m中段,最低装矿中段为-399 m中段,斜井角度25°,服务中段为-300,-350,-399 m 中段。目前8#盲斜井已经开拓至-250 m中段,方案Ⅳ将原有的8#盲斜井进行了延深,担负-200 m水平以下的人员材料提升任务。最低装矿中段为-399 m中段,斜井角度为28°,提升机房位于-200 m中段,服务中段为-250,-300,-350,-399 m中段。矿石通过9#盲斜井提升,而后依次通过7#盲斜井、3#盲斜井、2#盲斜井、探采斜井到达地表。人员及材料由地表、罐笼竖井(六大队)、4#盲斜井、6#盲斜井、8#盲斜井到达-200 m中段以下各工作面。该方案原理如图5所示。

图5 方案Ⅳ开拓系统示意

2 开拓方案优选

方案Ⅰ可比基建井巷工程量为8 854 m、115 745.79 m3,可比投资为27 050.33万元,可比净现值为73 429.57万元。该方案的优点为:①人员、材料、废石运输环节少,人员少,能耗低;②排水系统采用1段排水,能耗低,人员少;③通风效果好,能耗低;④可比净现值(73 429.57万元)低。不足有:①石门长,基建时间(3 a)长,工程量大;②开工建设时,马头门数量较少,不利于基建中段开拓,施工组织管理难度较大,会在一定程度上影响现有的井下生产活动;③中段直接通过斜坡道连接,供水管道线路较长[9-10]。

方案Ⅱ的可比基建井巷工程量为8 458 m、116 300.78 m3,可比投资为22 248.68 万元,可比净现值为79 183.15 万元。方案Ⅲ的可比基建井巷工程量为9 606 m、132 760.00 m3,可比投资为27 578.66万元,可比净现值为76 651.62万元。方案Ⅲ与方案Ⅱ的技术特点相近。方案Ⅲ的主要优点为:①相对于方案Ⅱ,矿石、废石倒运环节少;②地面竖井提升与选厂有机融合,减少了地面倒运缓解;③基建速度相对于方案Ⅰ快。不足在于:①出渣需要倒运,导致掘进成本相对高;②与方案Ⅱ相比,地表建设需要征地,前期准备时间长;③与方案Ⅰ相比,两段排水,人员设备多;④通风线路相对于方案Ⅰ较复杂。

方案Ⅳ的可比基建井巷工程量为7 268.95 m、76 635.45 m3,可比投资为11 500.00万元,可比净现值为72 832.58万元。该方案的主要优点为:①工程量少,投资少;②前期准备时间短,地表竖井建设无需征地;③充分利用原有设施,基建速度快;缺点为:①出渣需要多次倒运,导致掘进成本较高;②通风线路长,能耗高,地下工作条件差;③多级排水,多级提升,人员和设备多;④整个系统环节多,不安全因素多,无法满足矿山现代化建设要求。

经过综合分析,虽然方案Ⅰ比方案Ⅳ的可比净现值高596.99万元,但该方案的提升、排水、通风、运输环节简单,尽管基建时间相对较长,但从矿山可持续发展角度考虑,本研究推荐采用方案Ⅰ进行深部开拓系统建设。

3 结 语

随着广西某锡矿开采深度逐步增大,原有的斜井开拓系统虽然能够满足生产需要,但是由于多段倒运,导致生产成本增高,不安全因素增多,通风系统不顺畅,影响了矿山安全高效开采。为此,本研究对该矿深部开拓系统进行了方案设计和优选,认为新建组合井开拓方案(方案Ⅰ)较优,适合于该矿生产实际情况。

参 考 文 献

[1] 解世俊.金属矿床地下开采[M].北京:冶金工业出版社,1979.

[2] 钟 勇,林 尧,王瑛毅.上宫金矿深部开拓系统方案优选[J].黄金,2017,38(1):32-36.

[3] 张 柬,袁志安,李杰琼.四棵杨树、新岭矿区开拓方案的优化比较[J].有色矿冶,2016,32(6):13-16.

[4] 马 秋,康永红,周扩全.基于模糊层次分析法的矿山开拓系统优化选择[J].有色金属设计,2016,43(3):10-14.

[5] 甄翠敏,张志礼,李巧玲,等.矿床开拓系统选择专家系统[J].河北冶金,2000(3):9-11.

[6] 涅克拉索夫,列修克夫,邹 霞.地下开采最佳开拓系统的选择[J].国外金属矿山,1992(6):46-47.

[7] 云庆夏,黄凯明.确定地下矿开拓系统的遗传算法[J].金属矿山,2001(2):16-19.

[8] 黄光球,桂中岳.地下矿开拓运输系统优化的遗传算法[J].有色矿冶,1997(3):7-12.

[9] 魏一鸣,胡清淮.确定地下矿开拓运输系统的网络算法模型[J].昆明工学院学报,1995(1):15-21.

[10] 朱鸿德,林吉飞,夏建波,等.地下矿山开拓系统二维三维一体化设计方法及应用[J].昆明冶金高等专科学校学报,2015,31(5):10-19.