板带轧制过程中的轧制程序优化

2018-06-11供稿张冰张霞

供稿|张冰,张霞 /

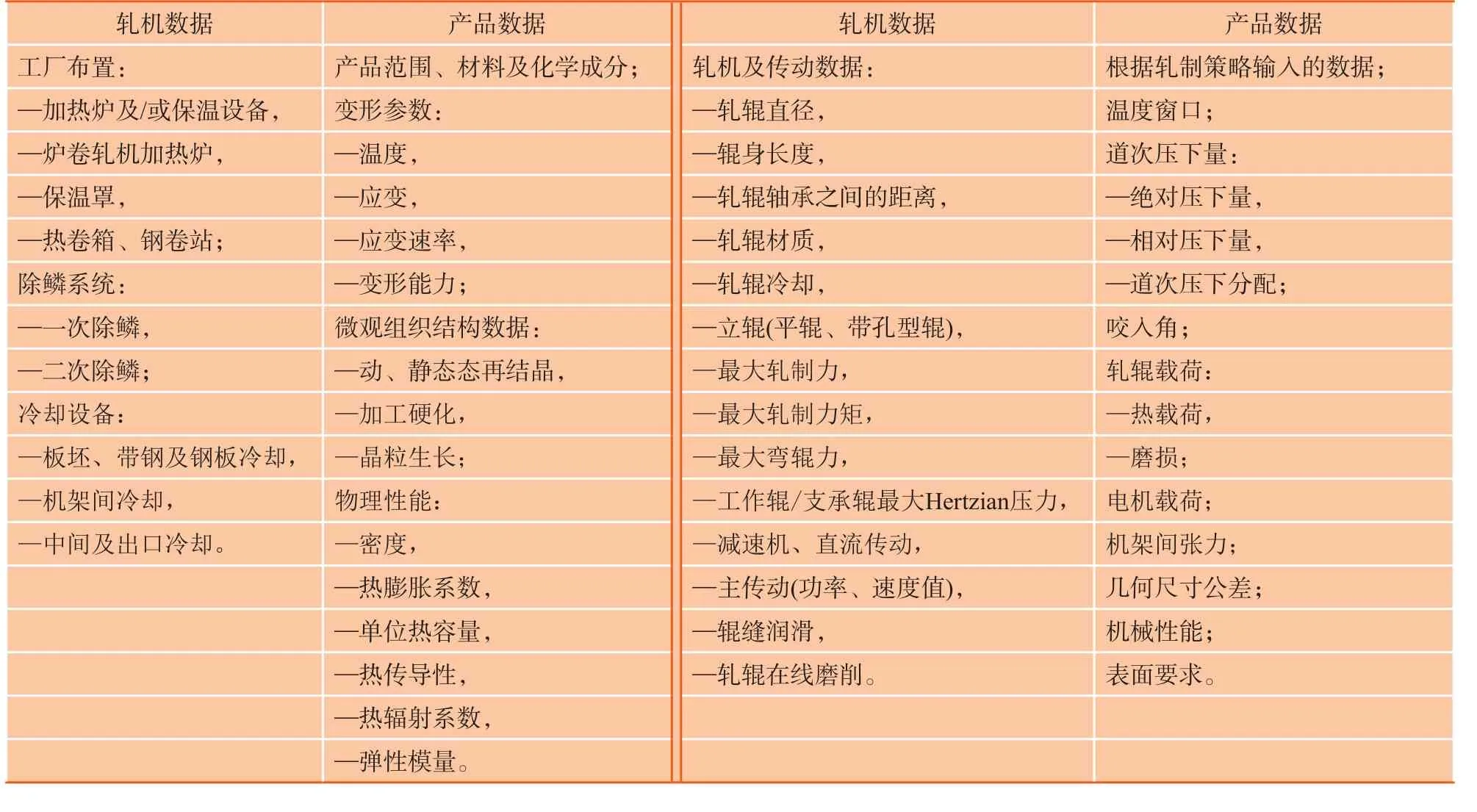

针对几种轧制模式,如中板轧机的立辊及水平轧制过程、具有较大减宽能力的粗轧机中的侧压/水平轧制道次、常规热轧机中薄带钢的轧制、连铸连轧生产线粗轧机组的轧制工艺过程以及连铸连轧生产线奥氏体—铁素体混合轧制过程等,讨论了轧制程序的优化过程。轧制程序优化是一项复杂的工作。一个优化的轧制程序是通过针对表1所示的数据组分析之后,确定轧制策略,如轧机数据、坯料数据及轧制工艺输入值。

这些数据组被分成必须考虑的单个因素(见表1),单个因素相互作用,彼此影响。因此,需要经验和诀窍去权衡目标值,以确保各个组成部分之间相互作用顺畅。

这些单个因素主要包括:轧机数据包括工厂布置形式、加热炉及保温设备、除鳞系统、冷却设备、轧机传动数据(轧辊直径、轴承距离、轧辊材质及冷却、最大轧制力/轧制力矩、辊缝润滑等);产品数据包括材料及化学成分、变形参数(温度、应变等)、微观组织结构、物理性能以及根据轧制策略输入的数据(道次压下量、咬入角轧辊载荷、机架间张力等)。

中板轧机

中板轧机的热-机轧制过程中,最后的轧制阶段会出现温降,该阶段的变形量约为最终厚度的2.5~4倍。根据材料的不同,会出现一定程度的加工硬化,这将导致轧制力及轧制力矩的增大。表2是中板厂使用190 mm厚度的板坯生产20 mm厚度的管线钢X70时的热-机轧制程序。板坯尺寸为192.30 mm×1780 mm×3.321 m,板坯质量8.544 t,单重4.80 kg/mm。成品中板尺寸为20.00 mm×4444 mm×12.528 m,中板单重1.92 kg/mm。板坯温度1075℃,小时产量70 t/h。

该轧制是在1074~794℃和2.8倍最终变形量的条件下实现的。图1显示了每个道次轧制过程中压下量分配与温度的关系,在板坯温度较高时采用较大变

形量,此时对应道次的轧制力和轧制力矩相对较低(见图2),随着温度的降低,材料的变形抗力逐渐增高,此时轧制力和轧制力矩也随之提高,因此采用了相对较低的压下量。图2显示了对应图1的每个道次的轧制力、轧制力矩之间的变化。从图中可以看出,轧制过程中随着温度的变化,轧制力和轧制力矩也相应地发生变化。

表1 轧制程序优化需要考虑的因素

表2 中板轧机轧制程序

图1 热机轧制过程中相对压下量与温度的关系

图2 热机轧制过程中的轧制力和轧制力矩

最终轧制阶段的单个道次压下量约为8%,此时除了轧制力有约15%的余量之外,整个轧机能力被完全利用。事实上,当温度降到900℃以下时,由于加工硬化不断提高而导致轧制力和轧制力矩均有所增高。在这个例子中,对最终阶段轧制道次压下、轧制力及轧制力矩的设定主要考虑的影响因素是变形抗力。并且,轧制力、轧制力矩都随着温度的变化发生变化,所以温度也是主要考虑的影响因素。

粗轧机中的侧压/水平轧制道次

在使用非孔型或带孔型轧辊的大立辊机架中,板坯的侧压轧制是不均匀变形,可能导致带钢厚度方向上的“狗骨”(立辊侧压后由于金属沿宽度方向上变形渗透不够,导致板坯边部厚度高于中间部分厚度的情况)及随后的精轧轧制时带钢长度方向上的“鱼尾”(边部增厚在水平道次轧制中金属向最小阻力方向流动产生的纵向变形的不均的情况)的形成,见图3。

图3 立辊轧制中“狗骨”和水平轧制中“鱼尾”的产生

在对立辊轧制道次的设计时,要考虑到轧辊咬钢及在后续水平轧制道次中的压下量,以及作用在立辊和水平机架及它们的传动装置上的载荷等因素。此外,还必须要了解侧压道次中,材料在厚度和长度方向上的流动特性,从而能够设定合理的立辊和水平辊轧制的速度,以便按照机架间设定好的张力来实现稳定的轧制过程。表3给出的实例是220 mm,实现71 mm有效宽度方向侧压的轧制过程。轧材数据:板坯250 mm×1535 mm×10520 mm,有效宽度压下量71 mm。

在设定或计算粗轧机整个轧制中宽度和厚度压下量的分配时,必须确保水平道次之后的“狗骨”的扩展、以及总的温度降为最小。同时,必须使“狗骨”和“鱼尾”的形成最小,以防止轧材在立辊孔槽中的黏连,减少孔槽磨损,提高产量。在准备轧制程序时,优化过程就已经开始。特别是在某些特殊的轧制程序设置中,如具有较大宽度压下且无水平压下的两个连续侧压道次中,需要通过有限元模拟的方式来估算“狗骨”的形成,以及立辊孔槽的填充程度。

表3 立辊侧压—轧制程序

常规热连轧机组精轧机组薄带钢生产

表4是常规热轧机中轧制薄带钢的一个典型的轧制程序,图4给出了热轧轧制过程中相对压下量和厚度的关系。在常规热连轧机组中,薄规格轧制的重点是保证轧制稳定性、减少卡钢事故的发生,这就需要考虑多个影响因素及其相互作用,如温度、压下分配、轧制速度、冷却及润滑轧制、轧辊的热膨胀等,并将其优化到控制模型中,确保轧制力和轧制力矩的测量值与计算值的一致性,从而保障轧制过程。

在一个轧程结束后,需要对更换下的轧辊的表面进行温度测量,测得的温度被模型利用来进行自适应修正。从表4可以看出,通常的压下分配重点在于上游机架(高负荷、大压下),因而F1和F2机架的载荷最高。

轧制开始之后轧辊温度升高,停机或换辊期间轧辊冷却,开轧之后温度重新升高,各种现象交互作用。整个轧制过程中辊身长度方向上的温度不断变化,这个变化对轧制力、轧制速度、冷却水量的投入等都会产生影响。根据轧制的宽度范围以及轧辊和机架间冷却的应用,在辊身长度方向上的温度会形成一个温度模型,该模型可以利用轧程结束后更换下的轧辊测得的温度进行修正。此外,轧辊随着温度的变化导致辊形变化、不同材质造成的不同轧辊热膨胀系数也是在轧制程序优化中需重点考虑的因素。

表4 热轧机组薄规格轧制程序

图4 热轧轧制过程中相对压下量与厚度的关系

对于不连续的工艺过程,常规热连轧机组的工作辊正常温度在40~90℃,因此必须要采取措施以避免轧辊温度的过度升高。这些措施包括轧辊冷却水、机架间冷却、轧制道次分配以及辊缝润滑等功能的投入、使用以及优化。通常轧辊要承受交变的压应力和拉应力,这些参数的变化对轧制程序优化的影响程度应从设备、轧辊材质以及轧机的操作等方面加以考虑和调整。

连铸连轧生产线粗轧机组的轧制工艺过程

由于连铸连轧生产线直接与铸机相连,因此粗轧机组的轧制是以一个较低的速度实现的。这就意味着,不管是否设计紧凑,带钢表面由于热辐射、与轧辊的接触以及除鳞等原因,都会产生剧烈的降温。因此有必要在工艺设备布置上考虑增加带钢的保温功能,如增设感应加热器或热卷箱以减少降温。

可使用立体温度模型确定带钢的温度,特别是带钢边部温度,并在轧制程序设计中用经验值加以修正。图5显示的是一个侧压和三个水平道次并带有中间除麟装置的轧制程序的温度计算。

图5 薄板坯连铸连轧粗轧工艺过程中温度计算

由于轧制过程是与铸机直接相连的,轧制是以一个相对较低的速度执行的。侧压轧制及除鳞道次给带钢边部带来了远高于中部、以及上下两个表面的降温。这个降温可以通过设置于下游的加热装置来补偿。由轧制程序模拟获得的计算结果作为感应加热系统配置设计的基础。

连铸连轧生产线奥氏体-铁素体混合轧制过程

轧制程序模拟中最重要的任务之一是能够设计出一个生产线,它能够实现特定的轧制和冷却策略和要求的带钢几何尺寸,轧制出不同宽度的最薄带钢。

表5给出的数据来自于连铸连轧生产线的低碳钢奥氏体-铁素体混合轧制程序。来料板坯厚度70 mm,采用半无头轧制方式,生产厚度1.2 mm,宽度1560 mm的带钢,轧机出口速度达8.75 m/s。轧材数据:薄板坯70.0 mm×1560 mm,板坯单重:90 kg/mm,低碳钢StW24,带钢规格1.2 mm×1560 mm。机架R2和F1之间设置有中间冷却系统。

图6是温度曲线。在奥氏体成型区,即R1和R2之后,中间坯立即被冷却到奥氏体-铁素体相变点以下的温度,这个相变区内,带钢具有最小的屈服应力。精轧机轧制期间,要求保留有大约10%的残余奥氏体含量。奥氏体-铁素体混合轧制范围内总压下量应在80%以上。卷取温度大约在670℃左右。

表5 连铸连轧奥氏体-铁素体轧制程序

对于超低碳钢而言,有可能采用更低的终轧温度,生产线的设计考虑了半无头轧制和类似常规热轧机组的单坯轧制,可实现奥氏体轧制、铁素体轧制以及奥氏体-铁素体混合轧制的功能和模式。而轧制程序的设计和优化中,温度是重要的影响因素之一。

单坯轧制可轧最小厚度为1.0 mm,轧机出口速度约12.5 m/s,而在半无头轧制中,最小轧制厚度达到了0.7 mm,最大速度高达20 m/s。

结束语

文中实例均为热轧机组的轧制过程。对于不同生产线的热轧轧制过程,轧制程序的设计和优化均要考虑各种影响因素,包括不同工艺系统的选用、对应的设备和工艺参数的配置等。一个优化的轧制程序是通过对一系列数据组,如轧机数据、产品数据等进行综合分析后,确定并应用轧制策略的,这些数据组主要包括工艺设备布置、产品范围、材料及化学成分、轧机及传动数据、温度窗口、道次压下及载荷的分配等。考虑这些数据组的同时,也要把握数据组中各个因素之间的相互作用。因此,需要经验和诀窍去权衡目标值,以确保各个组成部分之间相互作用的顺畅。

图6 连铸连轧奥氏体-铁素体轧制温度曲线

当轧制程序模型在生产实践过程中经过不断优化和改进,并印证其有效并可靠时,才能够集成到设计模型当中。从上述几个实例可知,对于热轧轧制过程,温度的控制、温度模型优化尤为重要。对于不同的工艺系统及工艺配置,为了能够生产出优质产品,提出对生产线设计和优化的需求,使得轧制程序模型随着产品质量要求的增加而得到持续的完善和提高。

[1] Tieu K,Chung J S. Optimization of pass schedule to improve the strip shape in hot strip rolling. Baosteel Technical Research,2010(s1):33

[2] 张冰. 本钢薄板坯连铸连轧生产线轧制线工艺简介. 本钢技术,2006(1):38

[3] 吴承建,陈国良,强文江. 金属材料学. 北京:冶金工业出版社,2000

[4] 王国栋. 现代热轧带钢生产技术(3)——自由程序轧制技术. 轧钢,1990(1):61

[5] 刘相华,王国栋. 热轧带钢新技术的发展. 钢铁研究,2000(5):1