薄板坯连铸连轧400 MPa级低碳含钛钢的生产实践

2018-06-11供稿闵洪刚王旭生

供稿|闵洪刚,王旭生 /

为避开薄板坯连铸连轧SS400、A36等抗拉强度400 MPa级中碳低硅钢存在的氧化铁皮压入问题,采用低碳钢替代中碳钢进行生产,受薄板坯连铸连轧产线的特点所限,为避开包晶区,碳含量(质量分数)由约0.18%降到约0.05%,降幅为0.13%,通常抗拉强度降低约90 MPa,如此大的强度损失要用Mn、Nb等其他合金进行补偿,则合金成本增加较多,由于钛合金化提高强度显著,相应的合金化成本较低,因此采用加钛来降低400 MPa级低碳钢的合金成本。

薄板坯连铸连轧400 MPa级低碳加钛钢采用钛微合金化,主要依靠纳米级TiC粒子的析出强化效果提高强度[1-2]。加钛钢的主要问题是强度不稳定,其主要原因是钛的化学性质活泼,易与钢中的[O]、[N]和[S]等元素结合形成尺寸较大的含钛相,它们既不能细化晶粒,也不能起到析出强化作用,而最终导致产生析出强化作用最为显著的TiC颗粒的有效钛含量不稳定[3],因此钢中[O]、[N]和[S]元素含量的波动会导致钢板强度波动。随着冶金工艺控制水平的不断提高,加上薄板坯连铸连轧工艺中铸坯具有较好的温度均匀性,以往影响加钛钢强度稳定的问题不断得到解决,加钛钢的强度稳定性也在不断提高。本文介绍了本钢薄板坯连铸连轧400 MPa级低碳加钛钢的生产实践,对于降低合金成本、稳定加钛钢的性能具有借鉴意义。

技术要求

A36是美标ASTM A36/A36M碳素结构钢中的牌号,是400 MPa抗拉强度级典型钢种之一,现以A36为代表介绍薄板坯连铸连轧400 MPa级低碳加钛钢的产品设计和生产实践。A36的力学性能要求见表1,目前本钢薄板坯连铸连轧生产的厚度是1.2 至6.0 mm。

表1 A36的力学性能要求

产品设计思路

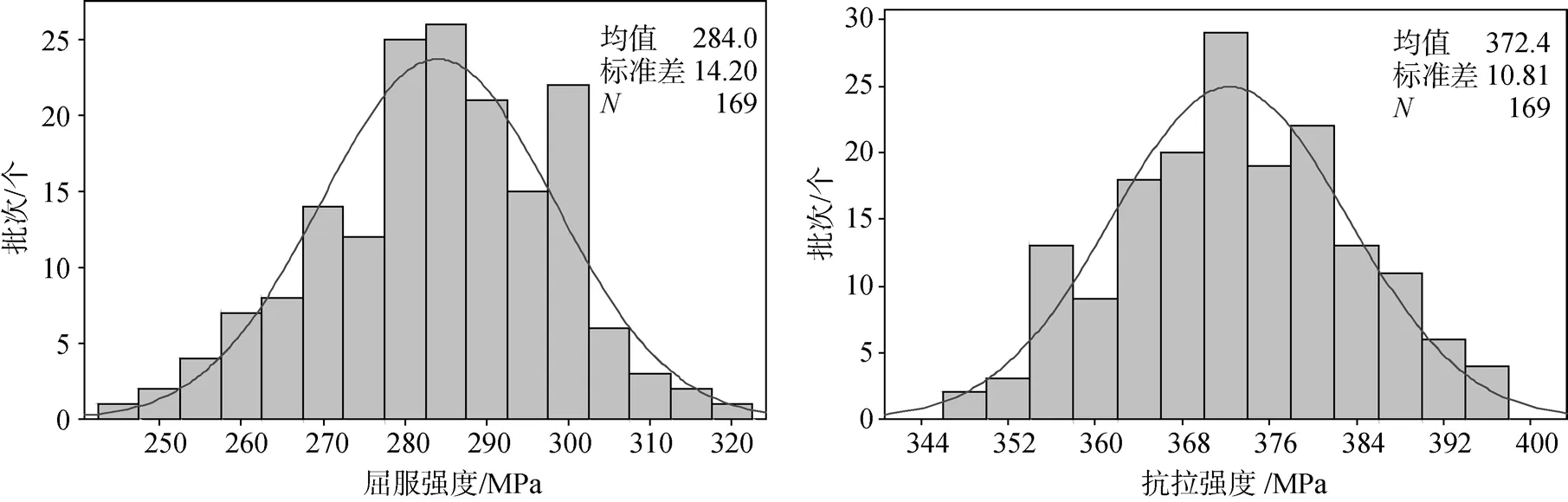

A36的设计基础是具有相近工艺的SPHT2。薄板坯连铸连轧产线生产的SPHT2抗拉强度≥340 MPa、碳质量分数为0.05%、锰质量分数为0.30%,力学性能如图1所示,SPHT2的平均厚度是2.9 mm,屈服强度均值是284 MPa,抗拉强度均值是372 MPa,断后伸长率均值是42%,SPHT2的性能与A36较为接近,A36的设计以SPHT2工艺为基础较为合理。

通过图1的直方图可见,为满足抗拉强度400 MPa级A36的力学性能要求,关键参数是抗拉强度,考虑强度波动情况需将抗拉强度目标设定于440 MPa,因此至少需将SPHT2的抗拉强度再提高约70 MPa。通过其他产线含钛钢的生产实践经验来看,钛合金化可显著提高强度。通过合金成本核算,提高70 MPa的抗拉强度,加入钛的成本比Mn或Nb成本低。

根据含钛钢中钛的强化特点,含钛钢的冶炼是整个生产流程的关键环节。考虑到薄板坯连铸连轧产线特点,精炼钢水均需进行LF炉深度脱硫处理,难以持续将氮含量控制在较低水平。因此在SPHT2成分基础上增加钛质量分数,目标值为0.30%。同时,为了提高性能的稳定性,保持一定的强度富余量,锰质量分数目标提高到0.50%。

图1 SPHT2力学性能统计直方图

因薄板坯连铸连轧产线的层流冷却段较短,冷却能力有限,难于进一步降低卷取温度,因此卷取温度仍保持原设定。

生产实践

力学性能统计

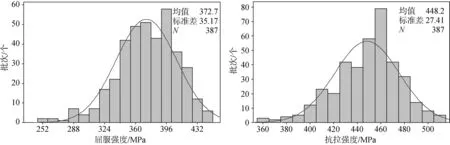

根据设计思路,薄板坯连铸连轧生产的A36力学性能及统计情况见表2和图2。厚度范围是1.35~6.0 mm,均值是2.7 mm;屈服强度的范围是251~446 MPa,均值是373 MPa;抗拉强度的范围是364~509 MPa,均值是448 MPa;断后伸长率的范围是21%~36.5%,均值是27%。除少数产品抗拉强度达不到抗拉强度标准下限要求外,其他指标均满足标准要求。

钢中钛、氮、硫的控制

钢中钛、氮、硫的含量控制情况如图3所示。个别炉次的氮含量过高,钛质量分数的均值为0.031%,硫质量分数的均值为0.004%,氮质量分数的均值为0.0038%。

钛对强度的贡献

统计上述提到的同厚度、同轧制工艺的A36和SPHT2强度及化学成分,表3列出了3.0 mm厚A36与SPHT2强度及锰和钛的均值,同时列出了两牌号的差值。从表3看出,A36比SPHT2多添加了0.031%的钛和0.23%的锰,而抗拉强度提高了61 MPa,屈服强度提高了71 MPa。

锰主要为固溶强化作用,仅考虑锰的固溶强化增量、其他元素不变时,可表示为[4]:

表2 A36的力学性能

图2 A36强度直方图

表3 厚度3.0 mmA36和SPHT2的对比情况

图3 钛、氮、硫的分布直方图

式中,[Mn]为锰元素在基体中处于固溶体的质量分数,添加0.23%的锰将提高屈服强度约为7.36 MPa,因此添加0.031%的钛使屈服强度提高了约63.64 MPa。

讨论

根据形成析出物的化学自由能,钛的化合物在钢中的析出顺序依次为Ti2O3→TiN→TiC[5]。钢液中形成的Ti2O3尺寸较大,虽然对组织和性能有害,但是基本被分离到钢液保护渣中。已有研究表明,薄板坯连铸连轧工艺在连铸及冷却阶段,发生TiN的液/固相析出及Ti4C2S2的固相析出;均热阶段,主要发生TiN和Ti4C2S2粒子的粗化;连轧阶段,发生TiC在奥氏体中的形变诱导析出;层冷冷却阶段,发生TiC的相间析出;卷取阶段,发生TiC在铁素体中的过饱和析出[6]。

由于薄板坯连铸连轧工艺采用洁净钢生产,钢中的硫含量较低,产生Ti4C2S2有限,在上述控制范围内硫含量变化对强度没有明显影响,因此只对钢中的碳氮化物进行重点分析。

钢中的氮元素在高温时几乎全部优先形成TiN,当钛含量将钢中的氮全部固定时,多余的钛将形成TiC,因此氮含量越低,则有效钛含量越高。TiN的理想化学配比为3.42,有效钛(Tie)与全钛(Ti)的关系可用式(2)表示:

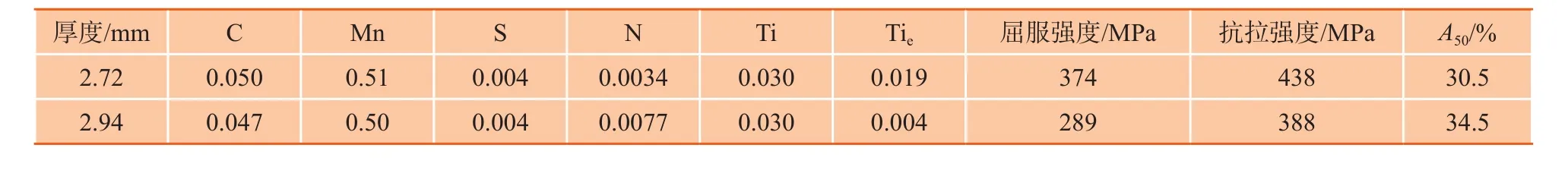

式中,ω(Tie)为有效钛质量分数,ω(Ti)为全钛质量分数,ω(N)氮质量分数。表4列出了根据式(1)计算出的2炉A36不同有效钛含量对强度的影响。由表4可见,虽然两炉钢的钛质量分数相同,其他参数相近,但由于氮含量的波动导致两炉钢有效钛的TiC含量不同,从而导致性能的波动,氮质量分数为0.0034%炉次的有效钛为0.019%,而氮质量分数为0.0077%炉次的有效钛含量很少,钛的强化作用消失,使得氮含量高的炉次的抗拉强度降低了50 MPa,屈服强度降低了85 MPa,导致该炉的抗拉强度没有达到标准下限要求。

表4 A36中有效钛对强度的影响(质量分数,%)

通过上述分析可见,如果钢中的[N]不能稳定地控制在较低水平,则最终会导致强化作用最为显著的有效钛含量不稳定,从而导致产品强度波动。

结束语

(1) 薄板坯连铸连轧400 MPa级A36采用低碳钛合金化设计,合金成本较低。

(2) 薄板坯连铸连轧工艺采用洁净钢生产钢中的硫含量较低,生成的Ti4C2S2含量有限,对有效钛的影响较小,因此对强度的影响较小。

(3) 钢中的氮含量对有效钛的影响很大,控制较低的氮含量,提高有效钛含量,可显著提高强度。

[1] 傅杰,李光强,于月光,等. 基于纳米铁碳析出物的钢综合强化机理. 中国工程科学,2011,13(1):31

[2] Fu J,Li G,Mao X,et al. Nanoscale cementite precipitates and comprehensive strengthening mechanism of steel. Metallurgical &Materials Transactions A,2011,42(12):3797

[3] 王长军,雍岐龙,孙新军,等. Ti和Mn含量对CSP工艺Ti微合金钢析出特征与强化机理的影响. 金属学报,2011(12):1541

[4] 雍歧龙. 微合金钢——物理和力学冶金. 北京:机械工业出版社,1989

[5] 霍向东,毛新平,吕盛夏,等. CSP生产Ti微合金化高强钢中纳米碳化物. 北京科技大学学报,2011,33(8):941

[6] 王长军,雍岐龙,孙新军,等. Ti和Mn含量对CSP工艺Ti微合金钢析出特征与强化机理的影响. 金属学报,2011(12):1541