核聚变堆用钨及钨基材料热负荷损伤行为的研究进展

2018-06-11吴玉程罗来马朱晓勇程继贵

吴玉程,姚 刚,罗来马, 2,昝 祥, 2,朱晓勇,李 萍, 2,程继贵, 2

核聚变堆用钨及钨基材料热负荷损伤行为的研究进展

吴玉程1, 2, 3,姚 刚1,罗来马1, 2,昝 祥1, 2,朱晓勇2, 3,李 萍1, 2,程继贵1, 2

(1. 合肥工业大学 材料科学与工程学院,合肥 230009; 2. 合肥工业大学 安徽省有色金属材料与加工工程实验室,合肥 230009; 3. 合肥工业大学 有色金属与加工技术国家地方联合工程研究中心,合肥 230009)

聚变堆在运行过程中面对等离子体钨基材料需要承受住一定次数稳态和瞬态热负荷的冲击而不发生开裂以及熔化等损伤。对商业钨在不同测试手段下热负荷的损伤行为进行了分析,阐述超细晶粒钨、合金化、掺杂碳化物以及稀土氧化物等改性手段对钨基材料热负荷性能的影响;对面对等离子体钨基材料热负荷损伤行为进行了总结与展望。

钨基材料;面对等离子体材料;热负荷;第二相掺杂;超细晶钨

核聚变能是目前解决人类能源问题的重要途径之一。现阶段聚变堆材料尤其是面对等离子体材料(Plasma facing materials,PFMs)制约了可控核聚变反应的发展。PFMs需要有效地控制进入等离子体的杂质,传递芯部高温等离子体产生的热量,并且保护偏滤器等免受等离子体轰击[1−2]。有望作为PFMs的材料主要有碳基材料,铍基材料和钨基材料。石墨和CFC的热导率和抗热震性良好,但对氢同位素吸附明显,使得滞留量增加,并且石墨和CFC的溅射产额较高。铍与等离子体具有良好的相容性、较高的热导率等优点,但缺点也十分明显,如熔点低、蒸汽压高、物理溅射产额高,并且铍本身有毒。因此,上述两种材料在面对PFMs方面的应用受到很大限制。钨相对于碳和铍来说,物理溅射的能量阈值很高(对氘来说约为200 eV),氢同位素滞留很低,且钨的熔点较高、蒸汽压较低、热导率良好等。相关的物理及力学性能使得钨成为最具研究前景的PFMs[3]。但是钨作为PFMs仍存在许多需解决的问题,如低温脆性、再结晶脆性、等离子体辐照脆性与热负荷损伤等[4]。

聚变堆在运行的过程中PFMs将会受到一系列粒子流和伴随的能量流的冲击作用,等离子体运行的稳定性导致的能量流的波动会使PFMs表面受到稳态和瞬态的热负荷,稳态热负荷作用时间长,典型的ITER稳态运行时,表面最大的热通量约为5~10 MW/m2。瞬态热负荷相对于稳态热负荷,会在材料表面产生瞬间的高热负荷作用,热通量远大于稳态运行时表面的热通量,进而对材料产生损伤,例如等离子体破裂(Plasma disruptions),边界局域模(Edge localized modes, ELMs),垂直位移模式(Vertical displacement event, VDEs)等会导致钨材料发生表面塑性变形、开裂、熔化等。瞬态与稳态热负荷的联合作用对PFMs的使用寿命有着重要的影响[5]。当材料在热负荷下出现缺陷时,材料表面的温度会急剧上升,这是由于缺陷会使得材料的导热性能极大的降低,导致局部温度上升进而产生新的缺陷。为了满足核聚变堆的运行要求,相应的面对等离子体钨基材料需要承受住一定次数的稳态和瞬态热负荷的作用而不发生开裂。目前,改善钨性能的方法主要有制备超细晶粒钨、合金化、掺杂碳化物和稀土氧化物等。本文作者结合相关研究,综述不同方法对钨基材料热负荷性能的影响和作用机理。

1 商业钨的热负荷损伤行为

目前,热负荷损伤的实验室评估手段主要有电加热,电子和等离子体流轰击等。以下主要从不同类型的评估手段对商业钨的热负荷损伤行为进行评述。

BUDAEV等[6]对轧制商业钨(样品表面积为100 mm×10 mm,厚度为2 mm)使用氚等离子体束进行模拟热负荷试验,在热通量为2 MJ/m2下施加0.5ms的脉冲持续时间,对应的热流因子为90 MJ/(m2∙s0.5),这是超过材料的熔化阈值的。图1所示为施加2个脉冲情况下商业钨截面的扫描图像。由图1可以看出,在表面存在着大的柱状晶结构,表面再凝固层的厚度约为50 μm,由于断裂造成的脆性破坏会在再凝固层产生亚微米尺度的微粒。再凝固层和原始组织之间区域的厚度与再凝固层相当。

图1 钨样品暴露后截面的金相照片

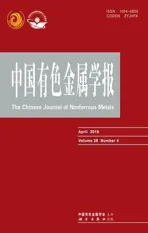

当施加脉冲数大于50时,与施加脉冲数为2时情况有所不同,相应的图像如图2所示。从箭头1可看出,裂纹在表面的再凝固层产生并沿着表面与中间层的界面扩展,如箭头2所示在基体内部(距表面约为300 μm)存在着大尺寸裂纹。

BUDAEV等[6]认为由于脉冲间隙材料的快速凝固导致了在热负荷脉冲下再凝固层的纵向开裂,经过一定数目脉冲可使得样品产生进一步的破坏进而在再凝固层与中间层间产生显著的横向裂纹。并且由于位错在应力作用下产生运动使得位错成线型排列进而在基体内部产生明显的横向开裂。

图2 钨样品暴露后的金相截面

WIRTZ等[7]研究超高纯单锻钨(表面面积为12 mm×12 mm,厚度为5 mm)分别在电子束和脉冲激光束下的热负荷损伤行为。两组实验的脉冲持续时间均为1 ms,施加的脉冲数均为100,施加的功率密度如图3所示。

图3所示为热负荷试验后的表面形貌。由图3可看出,测得的材料损伤阈值均为0.19~0.38 GW/m2。但两种方法下裂纹分布情况有所差别,这可能与以下因素有关,由于聚焦电子束的加载区域为4 mm×4 mm,而脉冲激光束的加载区域为直径为2 mm的圆形,且脉冲激光束施加时由于光导纤维传输时的损失和样品的反射仅有27%的激光能量可被样品吸收。

除对裂纹参数进行分析,对于裂纹扩展模式WIRTZ等[7]也进行了分析。图4所示为相同功率密度下激光束和电子束加载后样品截面形貌。两种加载方式下,裂纹开始时均垂直于材料的表面传播,在一定深度时,裂纹终止,并随之在材料内部平行于表面传播。与BUDAEV等[6]的研究结果不同的是,通过截面形貌来看,材料表面未发生熔化再凝固。WIRTZ等[7]认为裂纹的形成是由于材料加工过程中产生的平行于材料表面的细长晶粒结构导致的。激光束相对于电子束来说,材料内部的裂纹更细小,可能是由于相对于电子束来说激光束加载区域较小,进而导致热应力的分布状况发生改变,例如温度梯度的分布和最大应力出现的区域。

这两种方法模拟热负荷对钨的损伤均是可取的,但这两种方法只能模拟热负荷对PFMs的影响,不能模拟氢、氦或中子辐照情况下材料的损伤。因此,研究在热负荷作用下粒子流对钨基材料的损伤是十分有意义的,可通过不同加载状况的同时和交替施加得以实现。

图3 电子束和激光束模拟ELMs热冲击后加载表面的SEM像

图4 样品在1.51 GW/m2电子束和激光束加载后截面形貌

HUBERA等[8]研究纯度为99.5%的商业钨(样品表面积为12 mm×12 mm,厚度为5 mm)在激光束和氘等离子体同时和交替施加下的表面形貌变化。因为材料通过锻轧成型,晶粒在加工过程中发生择优取向,垂直于载荷表面方向晶粒长度约为110 μm,宽度约为40 μm。根据ZHANG等[9]的分析,在一定热负荷下开裂行为往往垂直于晶粒取向发生。

图5所示为商业钨样品施加1000次脉冲、脉冲持续时间为1 ms、功率密度为 0.3 GW/m2激光束和持续2000 s的6.0×1021m−2s−1氘离子流后的表面形貌。左图显示依次施加激光束和氘等离子体后表面没有裂纹产生。中图与右图的表面形貌表明氘等离子体和激光束共同施加与在预先施加氘等离子体后进行激光束加载的情况均有助于裂纹的形成和表面粗糙化。原因可能是预先施加的氘等离子体可能会扩散进钨的晶格中。扩散进晶格中的氘会在晶格缺陷,例如空位、位错、晶界处钉扎。导致晶格畸变,在材料中产生应力。由于这些附加的应力,裂纹形成和传播的临界应力将会降低,进而产生上述现象。

TAMURA等[10]研究了高纯钨在氢等离子体束与电子束相互作用下的损伤行为,结果也显示出在氢等离子体负荷下的样品相对于电子束负荷下的开裂以及粗糙化等损伤行为更为显著。这与HUBERA等[8]的实验结果是一致的。

除了进行相关的物理实验之外,PESTCHANYI等[11]运用PEGASUS-3D的热机械模块模拟了辐照后在再凝固表面层由于热应力的出现引起的钨表面开裂行为。实验和模拟的裂纹扩展轮廓形貌定性一致,均由明显的主裂纹网络形成并且主裂纹网络内部被更细小的二次裂纹网络所填充。具体的情形如图6和7所示。

PESTCHANYI等[1]对材料在垂直截面上的裂纹分布情况也进行了分析。图8(a)所示为钨瓦块实验后截面形貌。主裂纹的特征深度约为500 μm,裂纹之间平均距离为1~2 mm。图8(b)所示为二次裂纹的平均深度约为50 μm,裂纹之间的平均距离为100~200 μm。图8(c)所示为PEGASUS-3D模拟的结果,充分再现了截面的裂纹分布特点。

通过以上的分析可知,瞬态热负荷与稳态热负荷产生的高温、高应力环境,会导致材料表面熔融、再结晶、晶粒长大和裂纹的产生,对于PFMs而言是一个极为严峻的考验。因此亟待找到一种适宜的面对等离子体钨基材料满足聚变堆的运行要求。

图5 钨样品交替施加瞬态热负荷和氘等离子体后表面形貌

图6 钨瓦块经0.5 ms、100次等离子体冲击、功率密度为0.9 MJ/m2的热负荷后的表面形貌

图7 PEGASUS-3D模拟预先辐照钨样品经0.5 ms持续时间热负荷后的表面形貌

图8 预先辐照钨样品经0.5 ms、100次等离子体冲击热负荷后(功率密度为0.9 MJ/m2)的截面形貌

2 超细晶钨的热负荷行为

超细晶钨的提出是为了改善钨的抗辐照性能,ACKLAND[12]提出的纳米材料对辐照损伤的自修复机制为之提供了理论依据。但聚变堆在运行的过程中PFMs的工况是复杂的,不能一味地提高抗辐照性能而忽视其他因素的影响,因此,有必要对超细晶钨的热负荷行为进行研究。

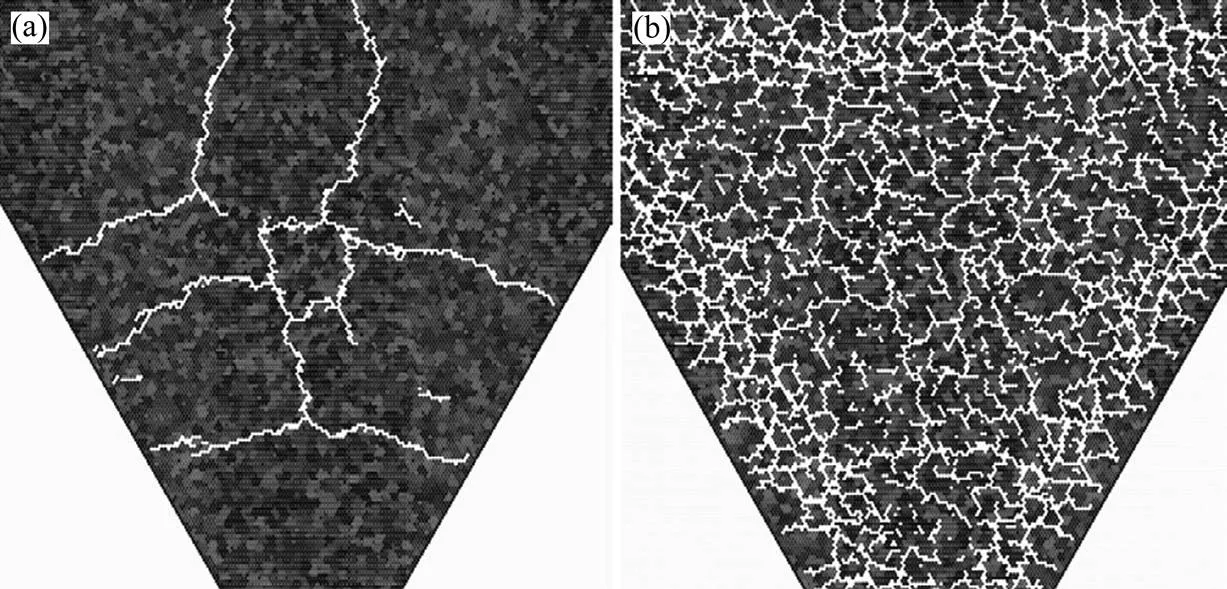

ZHOU等[13]采用超高压通电烧结方法制备出平均晶粒度分别为0.2、1和10 μm的超细晶粒钨样品,并研究了不同晶粒度钨样品抵抗热负荷的能力,样品尺寸为15 mm×5 mm,施加单次脉冲,脉冲持续时间为5 ms,光斑大小为4 mm×4 mm。随着钨晶粒度的减少,显微硬度,抗弯强度均有着显著的增加,但热导率和密度却呈现出下降的趋势,具体的数值如表1所示。与商业钨相比,超细晶粒钨在相同的功率密度下的开裂现象更为严重[14−15]。从图9可看出,W02和W10相对于W100来说在相同的功率密度下开裂情况更为显著,表面明显出现了液滴飞溅。其原因主要是在超细晶粒钨中存在着数量较多的气体和杂质残留,在施加热负荷的情况下残留气体的膨胀会使得材料产生非常高的应力,杂质的残留在烧结后会富集在材料的晶界位置显著降低晶界的熔点,这些都可能会使得材料抵抗热负荷的能力下降,进而导致局部的过热,使得表面热通量在低于熔化阈值的情况下产生表面熔化和液滴飞溅现象。

表1 不同晶粒度钨的性能

图9 不同晶粒度钨经0.55 GW/m2热负荷后加载表面SEM像

ZHANG等[16]研究了平均晶粒度为0.3和3 μm的烧结纯钨在高热负荷下的表面开裂现象,结果表明平均晶粒度为3 μm的材料经热负荷实验后表面损伤更为严重。与ZHOU等[13−15]得到的结果是一致的。

除了通过实验方式进行研究外,DU等[17]使用ANSYS软件的瞬态热模拟模块对不同晶粒尺寸的钨进行了分析。模拟采用的相关参数详见JAKSIC等[18]的相关文献。图10(a)所示为模型在加载热负荷后的温度分布,其中典型方向的温度分布如图10(b)所示。

图10 样品加载23 MW/m2热负荷1.5 s后的热分析结果

最高温度在上表面的中心可达到3472 ℃,稍高于钨的熔点。这一结果与实验相似,实验发现在样品顶部表面的中心有一轻微的熔化斑点(直径约为4 mm,厚度小于0.5 mm)[19]。模型中心底部的温度约为3100 ℃,这表明施加1.5 s热负荷后热量能够完全穿透样品。整个样品上最低的温度也在2400 ℃以上,这是远超过钨的再结晶温度的,也就意味着材料发生了再结晶和晶粒长大。

除了进行热分析,还通过热机械分析对材料的疲劳寿命,也就是材料能承受相应瞬态热负荷而不产生表面开裂的周期次数,进行相应研究。表2为基于相关机械性能假设得到的纯数学计算结果,显示出随着晶粒度增大材料的疲劳寿命下降,也就是说材料抵抗瞬态热负荷的能力下降的,这与前面描述的实验现象是相反的。但随着基材预热温度的升高,相应的疲劳寿命呈现上升趋势,也就是说随着基体温度上升,材料抵抗瞬态热负荷的能力上升,这与WIRTZ等[20]的研究结果相一致。

表2 不同类别钨施加1.14 GW/m2热负荷后疲劳寿命的预测

从以上的分析可以看出,超细晶粒纯钨表现出的抗热负荷性能欠佳,这可能与气体和杂质残留以及不高的致密度有关。在细化晶粒的情况下找到提高材料致密度与减少气体与杂质残留的方法可能提高材料的抗热负荷性能。另外现阶段的软件模拟与实验结果不尽相同,可见相应模型的建立以及相关参数的选择还不尽完善,这也是亟待解决的一个方面。另外,模拟及其模型是否能解决实际问题,这也是有待商榷的。

3 掺杂钨基材料的热负荷行为

为了解决钨在聚变堆中的应用问题,向钨中添加合金元素形成合金强化、向钨中添加碳化物、稀土氧化物形成弥散强化是目前提高钨合金综合性能的几种手段[21]。本文作者主要选取几个代表性的成分对掺杂钨基材料的热负荷性能进行评述。

钨基材料中添加一定量的合金元素可获得合金强化的作用,可提高材料的密度,强韧性和热稳定性并且改善其辐照性能等。

钾掺杂钨有着优异的抗蠕变性能,抗松弛性能,提高材料的强度和高温韧性,这些性能的变化可归因于钾掺杂钨材料中钾泡的形成。钾泡与晶格缺陷可以发生相互作用并且可作为位错的钉扎点阻碍晶界和亚晶界的移动[22]。因此钨钾材料作为未来聚变堆PFMs是很有希望的。

LINKE等[23]对钨钾合金在JUDITH1设备中进行了100 次脉冲的ELMs 模拟实验。结果显示温度在 200~400 ℃之间当钾的含量为15×10−6~40×10−6 时, 钨钾的开裂阈值是低于0.3 GW/m2 的。PINTSUK 等[24] 对 1800 ℃退火2 h 的完全再结晶的钨钾合金(钾的含 量小于22×10−6)进行高热负荷测试。在施加功率密度 为0.32 GW/m2的100 次脉冲情况下没有发现材料的损 伤。但施加1000 次脉冲后材料出现开裂。ZHANG 等[25]运用锻造和轧制的方法制备了钨钾合金(钾的含 量为(70~75)×10−6),在室温下对钨钾样品施加1 次脉 冲。此类型的钨钾合金开裂阈值为0.44~0.66 GW/m2。 开裂阈值的变化应是由于材料的不同加工工艺导致 的。HUANG 等[26]研究传统烧结和SPS 烧结制备的不 同成分钨钾合金的热负荷性能。传统烧结制备的纯钨, 钾含量为37×10−6 和82×10−6 的钨钾合金在功率密度 为0.37 GW/m2 的情况下进行脉冲持续时间为5 ms 的 单次脉冲实验,样品尺寸为d 15 mm×2 mm,光斑大 小为4 mm×4 mm。

由图11可以看出,随着钾含量的增加,裂纹的深度和宽度是随之减小的。尽管钾的掺杂不能显著提升钨的开裂阈值,但随着钾掺杂量的增加,热冲击后的损伤变得更小。这表明钾泡对钨在热负荷下的损伤有一定的阻碍,但并不能完全阻止热负荷下材料开裂。

图11 传统烧结钨钾合金的横截面和开裂表面形貌

为与之前样品做对比,HUANG等[26]通过SPS烧结制备了钾含量为60×10−6的钨钾合金,并在相同实验参数下进行了热负荷测试。

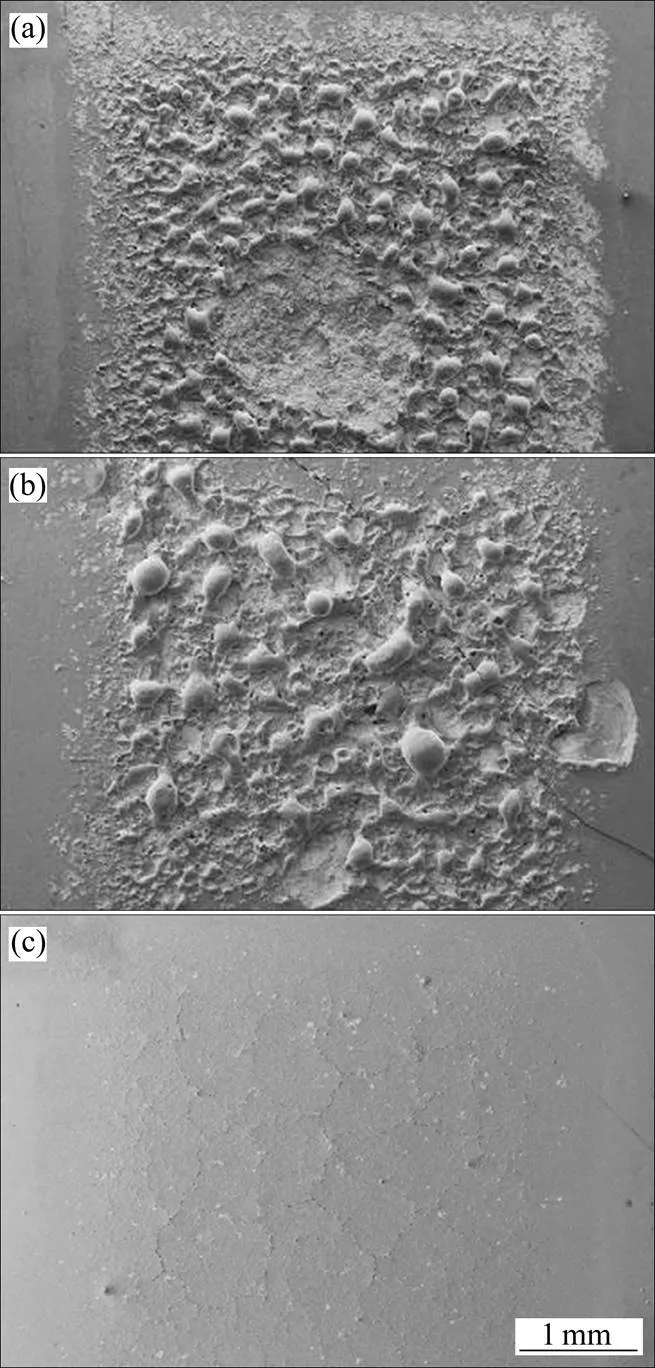

从通过剪切获得的断口形貌可以看出,图12(a)中黑线标记区域为明显的穿晶断裂。图12(b)可看到钾泡在晶粒内部分布,这有传统烧结不同,传统烧结由于烧结保持时间长使得钾泡迁移到晶界处以至很难在晶内观察到钾泡的存在[27]。图12(c)所示为热负荷实验后的表面形貌,可看出样品表面无明显变化,表明材料表面开裂阈值有所提高。

从以上分析可知,SPS烧结相对于传统烧结制备的钨钾样品对热负荷的抵抗能力有所提高,这对以后寻找适宜方法改善钨钾合金的热负荷性能是有参考价值的。

钒掺杂钨对于材料的性能也有着很大的改善,例如改善了钨基体的显微结构,增加了致密度和机械性能。随着钒含量的增加钨钒合金的断裂韧性是逐渐增加的。钨基材料的机械性能在高温时(特别是高于再结晶温度)有着显著的退化。钒的添加对在加热过程中钨基材料的热稳定性来说是有益的[28]。

ARSHAD等[29]分别研究了钒掺杂量为1%、5%、10%(质量分数)下钨基合金的热负荷损伤行为。样品尺寸为12 mm×2 mm,施加脉冲持续时间为5 ms的单次脉冲,光斑大小为4 mm×4 mm。

图12 SPS烧结钨钾合金断口形貌

钨钒合金经瞬态热负荷后表面开裂的相关参数如表3所示。由表3可看出,W-5V、W-10V相对于W-1V来说开裂阈值更高。此外,W-5V和W-10V产生的裂纹宽度是相当的,但W-5V的裂纹数目密度更小,这表明W-5V相对于W-10V来说对开裂的抵抗能力更高。其原因可能是由于钒的热导率低于钨的,随着钒含量的增加,钨钒合金的热导率呈现下降趋势,热导率直接影响到表明的温度分布,从而会导致W-10V的表面温度最高,导致其损伤更为严重。不过很可惜的是未做纯钨样品的对比实验,所以不清楚加钒是否有益于钨基材料的抗热冲击能力。

钨基材料的弥散强化是指向钨中添加第二相粒子,在合金中形成弥散相,对晶界和位错起钉扎作用,阻碍晶界和位错的滑移,抑制晶粒的长大和使基体的变形抗力提高,从而起到强化材料的作用。目前,向钨中添加的第二相粒子主要有碳化物和稀土氧化物。

表3 钨钒合金表面经高瞬态负荷后平均裂纹宽度、长度和数密度情况

丁孝禹等[30]采用湿化学法制备W-TiC 复合粉体,然后应用SPS技术制备超细晶W-TiC,发现第二相颗粒均匀弥散分布于W基体晶界和晶粒内。TiC 的加入促进了W 的烧结致密化,抑制了W晶粒的长大。种法力等[31]运用机械合金化及真空热压烧结方法制备出不同成分掺杂TiC的钨基材料,发现TiC的引入可有效强化晶界,改善材料力学性能,特别是W-1%TiC合金的力学性能尤其优异。同时进行电子束热负荷实验发现:在低于合金再结晶温度时,TiC 能有效增强合金热负荷承受能力;然而在再结晶温度以上时会产生较高的晶粒应变能,使得热负荷性能增强效果不明显。KURISHITA等[32]通过机械合金化及热等静压方法制备了W-(0.25%~0.8%)TiC材料,发现添加TiC可细化晶粒,降低韧脆转变温度,增加再结晶温度和机械性能。FAN等[33]对通过微纳烧结制备的W-1%TiC与W-3%ZrC(质量分数)进行了瞬态热负荷测试,结果表明两种材料均可承受住200 MW/m2的高热通量, 相对于传统烧结技术来说热负荷抵抗能力提升了1 倍多。

谭晓月等[34−36]通过湿化学法和SPS烧结制备出纯钨,W-1%TaC和W-1%TiC(质量分数)样品,研究掺杂第二相对钨基材料抵抗热负荷能力的影响。样品被距离约1 mm的10 keV、8 kW的电子束在室温下加热2 s,每一脉冲用时9.5 s,施加脉冲数为100。

图13所示为热负荷加载后样品表面SEM像。由图13可看出,在纯钨的热负荷区域表面发现剧烈的开裂和塑性变形,在W-1%TaC的表面发现很少的裂纹和轻微的塑性变形,而W-1%TiC的表面仅发现塑性变形。掺杂第二相TiC和TaC均有效提高材料对热负荷的抵抗能力,并且W-1%TiC有着较好的性能。由于第二相纳米颗粒分散在晶界,因此,掺杂TaC和TiC可增强晶界的强度和阻止裂纹的形成。在相同掺杂质量分数下,掺杂TiC的体积分数要比掺杂TaC的高,表明TiC颗粒的尺寸更小进而更有效的增强晶界和提高裂纹形成的阻力。而且,第二相粒子在晶粒内部的塑性变形可能会阻碍经过热负荷后的晶界破坏,即高的温度梯度产生的热应力可通过塑性变形来释放。

图13 热负荷加载后样品表面SEM像

因此,掺杂第二相粒子TiC和TaC对于改善钨基材料的热负荷性能均有着有益的影响,均可考虑作为聚变堆面对等离子体候选材料。

LIU等[37]和ZHOU等[38]运用机械合金化和SPS或微波烧结方法去制备掺杂Y2O3或La2O3钨基材料,结果表明,Y2O3和La2O3的添加均可明显细化晶粒,提高机械性能。ZHANG等[39]研究了轧制状态La2O3掺杂钨基合金在电子束下的热负荷损伤行为,在施加单次脉冲情况下,功率密度从0.22到0.88 GW/m2时样品表面出现环状裂纹,功率密度为1.1 GW/m2时表面裂纹完全消失,但在其截面存在裂纹并沿着电子束加载方向扩展,表明材料的开裂阈值在0.22 GW/m2以下。

WANG等[40]通过机械合金化和SPS方法制备出纯钨和W-3%Lu2O3材料,然后进行了电子束热负荷试验,样品被距离约1 mm的10 keV、8 kW的电子束在室温下加热2 s,每一脉冲用时9.5 s,施加脉冲数为100。通过对样品表面温度的测量,两种样品在电子束热负荷实验后的最高表面温度在1200 ℃左右。图14所示为样品经电子束热负荷实验后的表面形貌。由图14可看出,在低倍下,纯钨样品(见图14(a))的表面裂纹数量要比W-Lu2O3样品(见图14(c))的多。纯钨样品表面上的裂纹无规则地向外扩展,并且出现很多裂纹分支;W-Lu2O3样品表面仅有一条细长的裂纹,并且沿着原始裂纹的延伸方向向外扩展。通过图14(b)和(d)可看出,裂纹主要沿晶界扩展,在W-Lu2O3试样中晶界处弥散分布着第二相细小的Lu2O3颗粒,抑制了更多裂纹的产生和扩展,可测得纯W和W-3%Lu2O3样品表面的裂纹宽度分别为1.7 µm和0.6 µm,表明钨基材料中纳米Lu2O3颗粒的添加能够提高钨晶粒之间的结合力并且抑制裂纹的扩展。

从以上分析可见,向钨基材料中添加合金元素形成合金强化,添加碳化物和稀土氧化物形成弥散强化对热负荷性能不都是有益的,但聚变堆PFMs的工况是复杂的,不能一味地提高材料的热负荷性能而忽略其他因素的影响。因此,下一步趋势应该是优化钨基材料的制备工艺和成分配比进而改善材料的显微结构和相关性能,进而满足聚变堆PFMs的要求。

图14 纯W和W-3%Lu2O3试样热冲击测试后表面形貌和最大裂纹宽度

4 总结与展望

1) 钨及钨合金是最有希望的PFMs,通过商业钨在不同实验室评估手段下对材料的热负荷损伤行为进行了评述,分析了超细晶粒钨和掺杂钨基材料对热负荷性能的影响。

2) 超细晶粒纯钨表现出的抗热负荷性能欠佳,在细化晶粒的前提下找到提高材料致密度与减少气体与杂质残留的方法或许可提高材料的抗热负荷性能。随着计算机技术的进步,通过软件模拟材料的热负荷损伤行为也有所发展,但由于现阶段建立的模型多为理想的无任何缺陷的材料,在实际工作中,材料本身的缺陷以及工作环境的复杂性使得现阶段的软件模拟与实验结果不尽相同,可见相应模型的建立还不尽完善。因此,在考虑材料本身缺陷以及服役环境的情况下建立更加合适的模型,选取更加适宜的基本参数及运算方法应是有必要的。

3) 向钨中添加合金元素形成合金强化,添加碳化物、氧化物形成弥散强化也是可行的方法,虽然添加第二相对钨基材料的抗热负荷能力均有一定程度的提高,但聚变堆PFMs的工况是极其复杂的,现阶段还没有找到一种适宜的钨基材料满足PFMs的综合要求。单一地添加合金元素,碳化物,氧化物对材料性能的改善可能有限,钨基材料的多组元复合掺杂进而综合考虑多种添加成分的协同效应或许是可行的方案。

[1] ONGENA N, OGAWA Y. Nuclear fusion: Status report and future prospects[J]. Energy Policy, 2016, 96: 770−778.

[2] 朱玲旭, 燕青芝, 郎少庭, 徐 磊, 葛昌纯. 钨基面向等离子体材料的研究进展[J]. 中国有色金属学报, 2012, 22(12): 3522−3528. ZHU Ling-xu, YAN Qing-zhi, LANG Shao-ting, XU Lei, GE Chang-chun. Research progress of tungsten-base materials as plasma facing materials[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(12): 3522−3528.

[3] DAVIS J W, BARABASH V R, MAKHANKOV A, PLOCHL L, SLATTERY K T. Assessment of tungsten for use in the ITER plasma facing components[J]. Journal of Nuclear Materials, 1998, 258/263: 308−312.

[4] EI-ATWANI O, HINKS J A, GREAVES G, GONDERMAN S, QIU T, EFE M, ALLAIN J P. In-situ TEM observation of the response of ultrafine- and nanocrystalline-grained tungsten to extreme irradiation environments[J]. Scientific Reports, 2014, 4: 4716.

[5] LOEWENHOFF T, LINKE J, PINTSUK G, THOMSER C. Tungsten and CFC degradation under combined high cycle transient and steady state heat loads[J]. Fusion Engineering and Design, 2012, 87: 1201−1205.

[6] BUDAEV V P, MARTYNENKP Y V, KARPOV A V, BELOVA N E, ZHITLUKHIN A M, KLIMOV N S, PODKOVYROV V L, BARSUK V A, PUTRIK A B, YAROSHEVSKAYA A D, GINIYATULIN R N, SAFRONIV V M, KHIMCHENKO L N. Tungsten recrystallization and cracking under ITER-relevant heat loads[J]. Journal of Nuclear Materials, 2015, 463: 237−240.

[7] WIRTZ M, LINKE J, PINTSUK G, SINGHEISER L, ZLOBINSKI M. Comparison of thermal shock damages induced by different simulation methods on tungsten[J] .Journal of Nuclear Materials, 2013, 438: S833−S836.

[8] HUBER A, WIRTZ M, SERGIENKO G, STEUDEL I, ARAKCHEEV A, BURDAKOV A, ESSER H G, FREISINGER M, KRETER A, LINKE J, LINSMEIER C, MERTENS P, MOLLER S, PHILIPPS V, PINTSUK G, REINHART M, SCHWEER B, SHOSHIN A, TERRA A, UNTERBERG B. Combined impact of transient heat loads and steady-state plasma exposure on tungsten[J]. Fusion Engineering and Design, 2015, 98/99: 1328−1332.

[9] ZHANG Xiao-xin, YAN Qing-zhi. The thermal crack characteristics of rolled tungsten in different orientations[J]. Journal of Nuclear Materials, 2014, 444: 428−434.

[10] TAMURA S, TOKUNAGA K, YOSHIDA N, TANIGUCHI M, EZATO K, SATO K, SUZUKI S, AKIBA M, TSUNEKAWA Y, OKUMIYA M. Damage process of high purity tungsten coatings by hydrogen beam heat loads[J]. Journal of Nuclear Materials, 2005, 337/339: 1043−1047.

[11] PESTCHANYI S E, LINKE J. Simulation of cracks in tungsten under ITER specific transient heat loads[J]. Fusion Engineering and Design, 2007, 82(15): 1657−1663.

[12] ACKLAND G. Controlling radiation damage[J]. Science, 2010, 327(5973): 1587−1588.

[13] ZHOU Zhang-jian, PINTSUK G, LINKE J, HIRAI T, RODIG M. Transient high heat load tests on pure ultra-fine grained tungsten fabricated by resistance sintering under ultra-high pressure[J]. Fusion Engineering and Design, 2010, 85: 115−121.

[14] UYTDENHOUWEN I, DECRETON M, HIRAI T, LINKE J, PINTSUK G, OOST G V. Influence of recrystallization on thermal shock resistance of various tungsten grades[J]. Journal of Nuclear Materials, 2007, 363/365: 1099−1103.

[15] PINTSUK G, KUHNLEIN W, LINKE J, RODIG M. Investigation of tungsten and beryllium behavior under short transient events[J]. Fusion Engineering and Design, 2007, 82: 1720−1729.

[16] ZHANG Xiao-xin, YAN Qing-zhi, Lang Shao-ting, XIA Min, GE Chang-chun. Thermal shock performance of sintered pure tungsten with various grain sizes under transient high heat flux test[J]. Journal of Fusion Energy, 2016, 35: 666−672.

[17] DU J, YUAN Y, WIRTZ M, LINKE J, LIU W, GREUNER H. FEM study of recrystallized tungsten under ELM-like heat loads[J]. Journal of Nuclear Materials, 2014, 463: 219−222.

[18] JAKSIN N, GREUNER H, HERRMANN A. FEM investigation and thermo-mechanic tests of the new solid tungsten divertor tile for ASDEX upgrade[J]. Fusion Engineering and Design, 2013, 88(9/10): 1789−1792.

[19] YUAN Y, GREUNER H, BOSWIRTH B, KRIEGAR K, LUO G N, XU H Y, FU B Q, LI M, LIU W. Recrystallization and grain growth behavior of rolled tungsten under VDE-like short pulse high heat flux loads[J]. Journal of Nuclear Materials, 2013, 433(1/3): 523−530.

[20] WIRTZ M, CEMPURA G, LINKE J, PINTSUK G, UYTDENHOUWEN I. Thermal shock response of deformed and recrystallised tungsten[J]. Fusion Engineering and Design, 2013, 88(9/10): 1768−1772.

[21] 王 爽, 罗来马, 赵美玲, 罗广南, 朱晓勇, 吴玉程. 钨基材料强韧化技术的现状与发展趋势[J]. 稀有金属, 2015, 39(8): 741−748. WANG Shuang, LUO Lai-ma, ZHAO Mei-ling, LUO Guang-nan, ZHU Xiao-yong, WU Yu-cheng. Current status and development tread of toughening technology of tungsten-based materials[J]. Chinese Journal of Rare Metals, 2015, 39(8): 741−748.

[22] SCHADE P. Potassium bubble growth in doped tungsten[J]. International Journal of Refractory Metals & Hard Materials, 1998, 16(1): 77−87.

[23] LINKE J, LOEWENHOFF T, MASSAUT V, PINTSUK G, RITZ G, RODIG M, SCHMIDT A, THOMSER C, UYTDENHOUWEN I, VASECHKO V, WIRTZ M. Performance of different tungsten grades under transient thermal loads[J]. Nuclear Fusion, 2011, 51(7): 600−606.

[24] PINTSUK G, UYTDENHOUWEN I. Thermo-mechanical and thermal shock characterization of potassium doped tungsten[J]. International Journal of Refractory Metals and Hard Materials, 2010, 28(6): 661−668.

[25] ZHANG X X, YAN Q Z, LANG S T, XIA M, GE C C. Basic thermal–mechanical properties and thermal shock, fatigue resistance of swaged+rolled potassium doped tungsten[J]. Journal of Nuclear Materials, 2014, 452(1/3): 257−264.

[26] HUANG B, XIAO Y, HE B, YANG J J, LIAO J L, YANG Y Y, LIU N, LIAN Y Y, LIU X, TANG J. Effect of potassium doping on the thermal shock behavior of tungsten[J]. International Journal of Refractory Metals and Hard Materials, 2015, 51: 19−24.

[27] BEWLAY B P, LEWIS N, LOU K A. Observations on the evolution of potassium bubbles in tungsten ingots during sintering[J]. Metallurgical and Materials Transactions A, 1992, 23(1): 121−133.

[28] ARSHAD K, ZHAO M Y, YUAN Y, YING Z, ZHOU Z J, LU G H. Thermal stability evaluation of microstructures and mechanical properties of tungsten vanadium alloys[J]. Modern Physics Letters B, 2014, 26(26): 1450207.

[29] ARSHAD K, DING D, WANG J, YUAN Y, WANG Z, ZHANG Y, ZHOU Z J, LIU X, LU G H. Surface cracking of tungsten-vanadium alloys under transient heat loads[J]. Nuclear Materials and Energy, 2015, 3/4: 32−36.

[30] 丁孝禹, 罗来马, 黄丽枚, 罗广南, 李 萍, 朱晓勇, 吴玉程. 湿化学法制备W-TiC 复合粉体及其SPS 烧结行为[J]. 中国有色金属学报, 2014, 24(10): 2594−2600. DING Xiao-yu, LUO Lai-ma, HUANG Li-mei, LUO Guang-nan, LI Ping, ZHU Xiao-yong, WU Yu-cheng. Synthesis of W-TiC composite powders by wet-chemical process and its sintering behavior by SPS[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(10): 2594−2600.

[31] 种法力, 于福文, 陈俊凌. W-TiC合金PFMs及其电子束热负荷实验研究[J]. 稀有金属材料与工程, 2010, 39(4): 750−752. CHONG Fa-li, YU Fu-wen, CHEN Jun-ling. W-TiC alloy plasma facing materials and heat flux performance test under electron beam facility[J]. Rare Metal Materials and Engineering, 2010, 39(4): 750−752.

[32] KURISHITA H, KOBAYASHI S, NAKAI K, OGAWA T, HASEGAWA A, ABE K, ARAKAWA H, MATSUO S, TAKIDA T, TAKEBE K, KAWAI M, YOSHIDA N. Development of ultra-fine grained W-(0.25-0.8)wt%TiC and its superior resistance to neutron and 3 MeV He-ion irradiations[J]. Journal of Nuclear Materials, 2008, 377(1): 34−40.

[33] FAN J L, HAN Y, LI P F, SUN Z Y, ZHOU Q. Micro/nano composited tungsten material and its high thermal loading behavior[J]. Journal of Nuclear Materials, 2014, 455(1/3): 717−723.

[34] TAN X Y, LI P, LUO L M, XU Q, TOKUNAGA K, ZAN X, WU Y C. Effect of second-phase particles on the properties of W-based materials under high-heat loading[J]. Nuclear Materials and Energy, 2016, 9: 399−404.

[35] TAN X Y, LUO L M, LU Z L, LUO G N, ZAN X, CHENG J G, WU Y C. Development of tungsten as plasma-facing materials by doping tantalum carbide nanoparticles[J]. Powder Technology, 2015, 269(40): 437−442.

[36] TAN X Y, LUO L M, CHEN H Y, LI P, LUO G N, ZAN X, CHENG J G, WU Y C. Synthesis and formation mechanism of W/TiC composite powders by a wet chemical route[J]. Powder Technology, 2015, 280: 83−88.

[37] LIU R, ZHOU Y, HAO T, ZHANG T, WANG X P, LIU C S, FANG Q F. Microwave synthesis and properties of fine-grained oxides dispersion strengthened tungsten[J]. Journal of Nuclear Materials, 2012, 424(424): 171−175.

[38] ZHOU Z J, TAN J, QU D D, PINTSUK G, RODIG M, LINKE J. Basic characterization of oxide dispersion strengthened fine-grained tungsten based materials fabricated by mechanical alloying and spark plasma sintering[J]. Journal of Nuclear Materials, 2012, 431(1/3): 202−205.

[39] ZHANG X X, YAN Q Z. Morphology evolution of La2O3and crack characteristic in W-La2O3alloy under transient heat loading[J]. Journal of Nuclear Materials, 2014, 451(1/3): 283−291.

[40] WANG S, ZHANG J, LUO L M, ZAN X, XU Q, ZHU X Y, TOKUNAGA K, WU Y C. Properties of Lu2O3doped tungsten and thermal shock performance[J]. Powder Technol, 2016, 301: 65−69.

Research progress in heat load damage behavior of tungsten and tungsten base materials for nuclear fusion reactor

WU Yu-cheng1, 2, 3, YAO Gang1, LUO Lai-ma1, 2, ZAN Xiang1, 2, ZHU Xiao-yong2, 3, LI Ping1, 2, CHENG Ji-gui1, 2

(1. School of Materials Science and Engineering, Hefei University of Technology, Hefei 230009, China; 2. Laboratories of Nonferrous Metal Material and Processing Engineering of Anhui Province, Hefei University of Technology, Hefei 230009, China; 3. National-Local Joint Engineering Research Centre of Nonferrous Metals and Processing Technology, Hefei University of Technology, Hefei 230009, China)

In the operation of a fusion reactor, the tungsten-based material needs to withstand a certain number of steady-state and transient-state heat load impact without cranking, melting and other damage. The damage behavior of commercial tungsten under different test conditions was analyzed. The effects of modification methods, such as superfine grain tungsten, alloying, doping carbide and rare earth oxides, on the heat load performance of tungsten-based materials were discussed. The research on heat load damage of plasma tungsten-based materials was summarized and forecast.

tungsten based materials; plasma facing material; heat load; second phase doping; superfine grain tungsten

Project(2014GB121001B) supported by the National Magnetic Confinement Fusion Program; Projects (51474083, 51574101, 51674095, 51675154) supported by the National Natural Science Foundation of China

2017-02-21;

2017-06-24

WU Yu-cheng; Tel: +86-551-62901012; E-mail: ycwu@hfut.edu.cn

1004-0609(2018)-04-0719-13

TG146

A

10.19476/j.ysxb.1004.0609.2018.04.10

国际热核聚变实验堆(ITER)计划专项(2014GB121001B);国家自然基金面上资助项目(51474083,51574101,51674095,51675154)

2017-02-21;

2017-06-24

吴玉程,教授,博士;电话:0551-62901012;E-mail: ycwu@hfut.edu.cn

(编辑 李艳红)