碳辅助氢还原与普通氢还原制备W粉的对比研究

2018-06-11卓海鸥刘文胜唐建成

卓海鸥,叶 楠,周 强,刘文胜,唐建成

碳辅助氢还原与普通氢还原制备W粉的对比研究

卓海鸥1, 2,叶 楠3,周 强1,刘文胜2,唐建成3

(1. 赣州有色冶金研究所 材料研究室,赣州 341000; 2. 中南大学 粉末冶金研究院, 长沙 410083; 3. 南昌大学 材料科学与工程学院, 南昌 330031)

在相同的还原工艺参数下,以碳辅助氢还原法和普通氢还原法分别制备W粉,采用XRD、SEM、TEM和HRTEM对不同还原方法制得W粉的物相、形貌和粒度分布进行对比研究,并讨论还原方式对W粉粒径和形貌的影响机理。结果表明:碳辅助氢还原W粉的还原长大机制以固相局部化学反应为主,平均粒径均不超过60 nm,W粉一次颗粒呈均匀细小的球状或椭球状形貌,颗粒间没有明显的团聚或粗化现象;普通氢还原以“挥发−沉积”长大机制为主,所得W粉颗粒粗大,粒径为微米级,发育完全,颗粒呈类球形多面体结构,部分晶粒之间相互交联。

W粉;碳辅助氢还原;长大机制;粒度;形貌

金属钨具有高熔点、高密度、高硬度、高耐磨性和耐腐蚀性等一系列特殊的物理、化学和力学性能,使其在许多领域,如钢铁合金剂,WC基硬质合金,电触头合金,高比重合金,加热元件,电子管,飞船和人造卫星的零件等,得到了广泛的应用[1−2]。随着现代工业水平的不断发展,对W系合金及产品提出了更高的性能要求,而获得超细/纳米W粉是满足这一要求的关键[3−4]。

当前W粉的制备方法主要有2种,氧化钨氢还 原[5−7]和氧化钨碳还原[8−9],但这2种方法都有弊端,很难制备出超细/纳米W粉。氧化钨氢还原过程中产生的大量水蒸汽与氧化钨接触形成易挥发水合物WO2(OH)2,加速氧化钨的挥发,WO2(OH)2与H2发生均相还原反应,还原产物沉积在已形核的W晶粒上使W粉长大。这一反应机制称为“挥发−沉积”机制,是导致氢还原W粉快速长大和异常长大的主要原因。氧化钨碳还原尽管没有水蒸汽的影响,但高温还原仍会加速W晶粒的长大,且存在配碳量难以准确控制的问题[10]。

本文作者在之前的研究工作中[11−12],针对上述氧化钨还原过程中存在的问题,采用碳辅助氢还原方法制备出纳米W粉,并获得了碳辅助氢还原法的优化工艺。碳辅助氢还原方法是在氧化钨前驱体中添加适当比例的碳,利用碳与水蒸汽在温度高于710℃时生成CO和H2的反应,消除或削弱“挥发−沉积”作用的影响,制备出均匀细小无团聚的纳米W粉。但之前的研究工作未对添加碳对氧化钨还原机制和W粉长大机制进行深入地讨论。本文作者以相同的还原优化工艺,分别采用碳辅助氢还原和普通氢还原方法制备W粉,从物相、形貌、粒度和显微结构等方面进行对比分析,进一步研究碳辅助氢还原制备纳米W粉的反应机理以及不同还原方式对W粉颗粒长大机制的影响。

1 实验

根据之前的研究结果[11−12],碳辅助氢还原的优化工艺参数为:以C与W摩尔比2.6配碳,还原温度760℃,还原时长60 min,升温速率20℃/min,氢气流量0.2 L/min。普通氢还原实验除无需配碳外,采用与碳辅助氢还原相同的还原工艺。

具体实验过程如下:将偏钨酸铵(AMT)和有机碳源溶于加热的去离子水中,机械搅拌使其充分混合,得到的混合溶液中溶质为分子级别的均匀混合。采用喷雾干燥法制备复合盐粉末,喷雾干燥的工艺参数设为:蠕动泵进料流量50 mL/min,离心雾化喷头转速12000 r/min,进风温度180℃,出风温度120 ℃。混合溶液经高速旋转的离心喷头雾化为极小的液滴,雾化液滴在下落过程中与干燥塔内的螺旋热气流充分接触,水分迅速蒸发得到复合粉末,喷雾干燥后的复合粉末仍为分子级均匀混合。将喷雾干燥的复合粉末置于箱式气氛炉内于460 ℃下煅烧,通入Ar气流保护,以防止裂解的碳被氧化并带走煅烧过程中产生的气体,煅烧产物为碳辅助氢还原实验的前驱体粉末WO3–C复合氧化物。普通氢还原实验的前驱体粉末为喷雾干燥AMT经相同条件下煅烧得到的WO3粉末。将不同还原实验的前驱体粉末经相同的优化工艺还原得到W粉,然后对W粉样品进行检测分析。

采用Bruker D8 Focus X射线粉末衍射仪对样品进行物相检测;采用FEI-Quanta 200F环境扫描电子显微镜观察样品的形貌,并利用截线法测量粉末一次颗粒平均粒径;在Nova Nano 450型透射电镜上对样品进行TEM和HRTEM观察;比表面积的测量在SA-3100型比表面积分析仪上进行。

2 实验结果

2.1 物相分析

图1中(a)和(b)谱线所示分别为碳辅助氢还原和普通氢还原制备W粉的XRD谱。由图1可见,在相同的还原条件下,不同还原方式产物的XRD衍射峰角度相同,说明碳辅助氢还原和普通氢还原产物均为纯净的–W相,没有其他杂质。对比不同还原方式产物的XRD谱线发现,碳辅助氢还原W粉的衍射强度较低,同时具有显著的细晶宽化现象,而普通氢还原W粉的衍射峰窄而尖锐、衍射强度更强。这表明碳辅助氢还原W粉更细小,普通氢还原W粉的晶粒较为粗大,晶格发育也更加完整。

图1 不同还原方式W粉的XRD谱

2.2 形貌分析

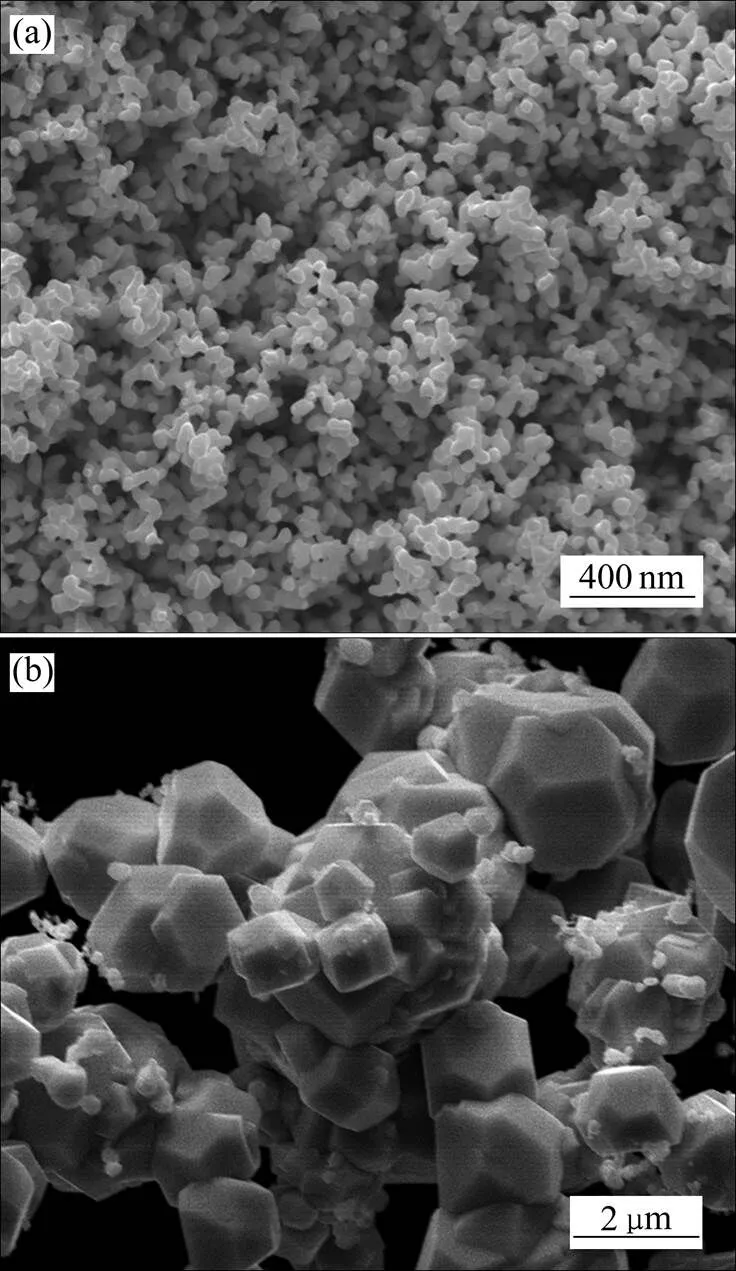

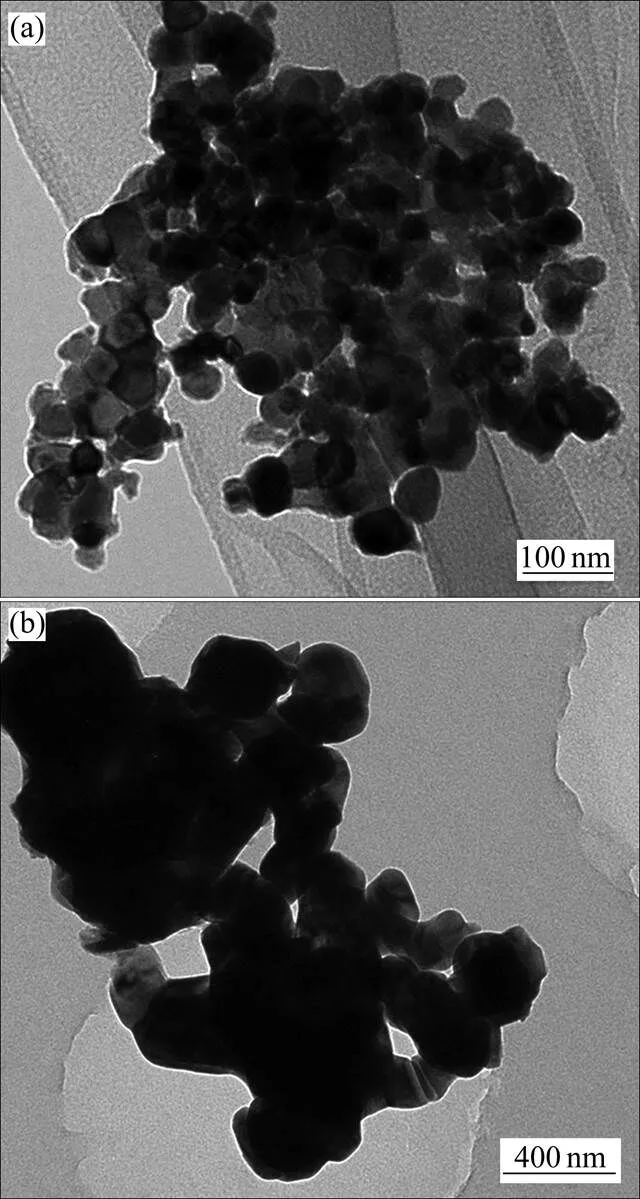

图2所示为碳辅助氢还原和普通氢还原制备W粉的SEM像,图3所示为这两种还原方式制备W粉的TEM像。从图2(a)和图3(a)可以看出,碳辅助氢还原W粉结构疏松,一次颗粒呈均匀细小的球状或椭球状形貌,且轮廓清晰,颗粒间没有明显的团聚或合并粗化现象,基本上为单分散状态。由图2(b)可见,普通氢还原制备的W粉颗粒呈类球形多面体结构,部分晶粒之间相互交联,粒径约为0.5~3.2 μm。由图3(b)可知,普通氢还原W粉的TEM像形貌不规则,W颗粒间存在严重的桥连现象,这种桥结不是由粉末一次颗粒间的静电作用或范德瓦尔斯力作用结合而成,而是由颗粒间的固相桥作用强烈地结合在一起,一旦形成就很难分散开[13]。从图3(b)中还可看出,部分黑色厚重区域颗粒形貌难以分辨,这主要是由于W粉粒径较粗,电子束难以穿透。

图2 不同还原方式W粉的SEM像

图3 不同还原方式W粉的TEM像

2.3 粒度分析

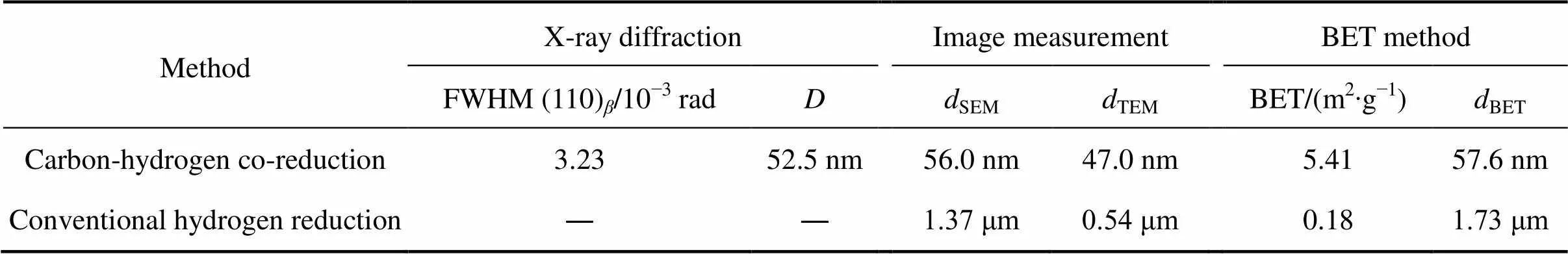

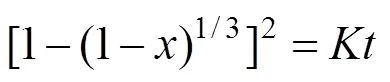

分别采用X射线衍射法、图像法(基于SEM和TEM像分析)和BET比表面积法测定碳辅助氢还原和普通氢还原W粉的平均粒径,结果如表1所列。由表1可知,根据W粉(110)晶面衍射峰的半高宽,由Scherrer公式计算得碳辅助氢还原W粉的平均晶粒尺寸为 52.5 nm,与SEM测量得到的W粉平均粒径(SEM=56 nm)基本一致,说明碳辅助氢还原制备的纳米W粉为单晶颗粒。碳辅助氢还原W粉的BET比表面积为5.41 m2/g,换算成等效球径为57.6 nm,与其他方法的测量结果也保持一致,表明纳米W粉的球形度较好,分散性优良,粉末颗粒间没有硬团聚或烧结合并。通过TEM测量得到碳辅助氢还原W粉的平均粒径为47 nm,略低于其他方法测得的平均粒径值。

普通氢还原W粉的XRD衍射峰基本没有宽化,结合形貌分析可知,W粉的晶粒尺寸远大于200 nm,因此不能采用半高宽精确计算其晶粒尺寸。采用图像法测得普通氢还原W粉的SEM和TEM平均粒径分别为1.37 μm和0.54 μm,两者相差较大。这是由于TEM制样过程中,超声处理对W粉有强烈的稀释和分散作用,粒径较小的粉末颗粒更容易悬浮在溶液中而被用作测试样品,导致粒径测量值可能会小于实际粒径;此外,由于TEM是观察样品的局部区域,代表性较差,也会导致测量结果有一定的偶然性及统计误差。普通氢还原W粉的BET比表面积为0.18 m2/g,换算成等效球径为1.73 μm,略高于SEM平均粒径。由于BET等效球径换算公式是将粉末颗粒视为单分散球体,而普通氢还原W粉一次颗粒呈多面体形貌(见图2(b)),粉末颗粒间存在严重的桥连现象,从而导致BET等效球径略低于W粉的真实平均粒径值。

图4(a)和(b)所示分别为碳辅助氢还原和普通氢还原制备W粉的粒径分布直方图。由图4可见,两种还原方式制得W粉的粒径都呈单峰正态分布,其中碳辅助氢还原W粉颗粒粒度均匀,粒径分布集中,80%的粉末粒径分布在30~80 nm范围内,仅有极少数颗粒(约0.8%)粒径达到100 nm以上。从图4(b)可以看出,普通氢还原W粉颗粒的粒径主要分布于0.6~2.2 μm范围内,其粒径分布范围宽,粒度均匀性差,部分粗大W粉颗粒粒径达到3 μm以上。

表1 不同测试方法测得的W粉粒径值

图4 不同还原方式W粉的粒径分布直方图

3 讨论

3.1 还原方式对W粉粒径和形貌的影响机理

根据晶体的自范性可知,发育良好的单晶体均以平面作为它与周围物质的界面,呈现出凸多面体形貌,而自范性的条件是晶体各个晶面的生长速率恰当[14]。W晶粒的形成与晶体的自范型密切相关,它能形成典型的斜方十二面体结构,这是因为W晶体各个晶面的生长速率不同,按照界面形成能越低的晶面生长越快的原理,随着晶体的长大,生长速率大的晶面通常被湮没掉,生长较慢的晶面被保留。

如果完全按照上述理论,氧化钨还原后W粉颗粒的形态就应该是唯一的,即呈类球形的多面体结构。而实验结果表明,在相同的还原参数下,采用不同的前驱体粉末,还原W粉的粒径和颗粒形貌却截然不同。研究表明,钨的氧化物在还原过程中,粉末的粒度和形貌通常会发生变化,这种变化与其还原长大机制密切相关,还原W粉的长大机制主要有固相局部化学反应机制和“挥发−沉积”机制。实际上,在氧化钨氢还原过程中,固相局部化学反应和“挥发−沉积”两种机制往往是同时存在的,究竟以哪种机制为主,主要取决于还原气氛中挥发性水合物WO2(OH)2的平衡分压和还原温度。当温度一定时,挥发性水合物WO2(OH)2的平衡分压主要取决于氢气中水蒸汽的分压[H2O]/[H2],[H2O]/[H2]越大,则WO2(OH)2的平衡分压越大,“挥发−沉积”作用也就越强,W粉长大越迅速。

由图2 (a)可知,碳辅助氢还原W粉一次颗粒呈均匀细小的球状或椭球状形貌,且粉末结构疏松,分散性较好。这种形貌特征主要归因于前驱体中含有分子级别均匀混合的碳。已知在760 ℃的还原温度下,氧化钨还原产生的水蒸汽会与碳反应生成CO和H2,从而显著降低反应体系中H2O的分压,抑制挥发性水合物WO2(OH)2的生成,削弱“挥发−沉积”机制的长大作用,而生成的H2反过来又会促进还原反应进行。此时氧化钨的还原过程为气–固界面上的化学反应所控制,W粉的长大机制以固相局部化学反应为主,随着氧原子的脱除逐渐进行晶格重排,W晶粒通过扩散机制发生长大。由于扩散长大是固相迁移,与气相迁移相比需要很高的扩散激活能,因此长大速率要比气相迁移慢得多,也避免了因快速长大而使W粉颗粒完全发育。由于前驱体向低价中间氧化物(WO2.72、WO2等)转变过程中,结构会变得越来越疏松[11−12]。因此,在WO2→W的还原转变阶段,WO2颗粒的周围表面均可和H2接触,各处形核几率均等,可以形成很多晶核并各自长大,而高的形核率和低的长大速率则有利于还原W粉形成均匀细小的球形颗粒。

3.2 显微结构分析

图5 (a)和(b)所示分别为760 ℃还原30 min时,碳辅助氢还原和普通氢还原初生W晶粒的HRTEM像。从图5中可以看出,两种还原产物HRTEM观察相的晶面间距分别为0.225 nm和0.227 nm,与标准–W (110)晶面间距(0.224 nm)基本一致,说明观察相为还原W颗粒。之前的研究结果表明[12],760 ℃下还原30 min对应的是WO2→W转变的初始阶段,由于还原时间较短,此时W颗粒为初生晶粒,还没有充分发育长大。碳辅助氢还原和普通氢还原在760 ℃反应30 min所得初生W晶粒均呈近球形,粒径约为20 nm。进一步观察发现,不同还原方式所得初生W晶粒的表面形貌具有明显区别:碳辅助氢还原方法制备的纳米W晶粒表面结晶状态良好,内部晶格条纹一直延续至表面;而普通氢还原所得初生W晶粒虽然内部晶格清晰,但表面发生明显的晶格畸变,存在厚度约为1 nm类似非晶的W原子错排层。

图5 760 ℃、30 min条件下不同还原方式所得初生W晶粒的HRTEM像

氧化钨普通氢还原过程中,W粉颗粒的还原长大机制以“挥发−沉积”为主。在“挥发−沉积”机制中,气相迁移是一个长程快速过程,W粉晶粒通过水合氧化物WO2(OH)2的挥发→迁移→沉积→还原过程不断长大[4],气相原子沉积在W晶粒表面后发生快速凝聚还原。当还原反应在WO2→W转变的初始阶段中止时,表面原子来不及调整晶体取向,因此在常规氢还原W晶粒表面存在原子错排层,导致表面晶格畸变。在氧化钨碳辅助氢还原制备W粉的反应过程中,W粉的长大机制主要由原子扩散控制,这一扩散过程是短程且缓慢的,扩散原子能够充分调整晶体取向,因此碳辅助氢还原W晶粒表面结晶状态良好,晶格条纹清晰,不存在任何畸变。

图6所示为760 ℃还原60 min后不同还原方式完全还原W粉颗粒的HRTEM像。从图6 (b)中可以看出,在普通氢还原W粉颗粒表面,存在大量层状台阶结构,台阶层厚为5~8原子层。W粉颗粒表面这种层状台阶结构是“挥发−沉积”机制长大的典型特 征[16]。常规氢还原过程中“挥发−沉积”作用导致W粉颗粒通过化学气相沉积(CVT)方式沿择优面快速生长,从而在表面留下层状生长台阶。对比图6 (a)发现,碳辅助氢还原制备的W粉颗粒表面平滑,未观测到台阶状生长,说明碳辅助氢还原反应过程大大弱化了“挥发−沉积”作用的影响。

图6 760 ℃、60 min条件下不同还原方式所得W粉的HRTEM像

4 结论

1) 采用碳辅助氢还原和普通氢还原2种方法均能得到物相纯净的-W相。碳辅助氢还原W粉结构疏松,一次颗粒呈均匀细小的球状或椭球状形貌,颗粒间没有明显的团聚或粗化现象;普通氢还原制备的W粉颗粒呈类球形多面体结构,部分晶粒之间相互交联。碳辅助氢还原W粉的平均粒径不超过60 nm,而普通氢还原W粉的粒径则为微米级。

2) 还原方式会对W粉的粒径和形貌产生重要影响。碳辅助氢还原显著降低了反应体系中H2O的分压,W粉的生长过程以固相局部化学反应为主,W晶粒通过扩散机制发生长大,扩散过程是短程且缓慢的,所得W粉为纳米级球状;普通氢还原W粉的还原长大机制以“挥发−沉积”为主,W粉晶粒通过水合氧化物WO2(OH)2的挥发→迁移→沉积→还原过程不断长大,是一个长程快速过程,所得W粉颗粒粗大,呈现W本征晶体的多面体形貌。

[1] 吴冲浒, 聂洪波, 肖满斗. 中国超细硬质合金及原料制备技术进展[J]. 中国材料进展, 2012, 31(4): 39−46. WU Chong-hu, NIE Hong-bo, XIAO Man-dou. Development on preparation technology of ultrafine-grained cemented carbides and their raw materials in China[J]. Materials China, 2012, 31(4): 39−46.

[2] FANG Z Z, WU W, RYU T, HWANG K S, SOHN H Y. Synthesis, sintering, and mechanical properties of nanocrystalline cemented tungsten carbide—A review[J]. International Journal of Refractory Metals and Hard Materials, 2009, 27(2): 288−299.

[3] 傅小明. 仲钨酸铵循环氧化还原法制备亚微米球形钨粉[J]. 稀有金属材料与工程, 2010, 39(S1): 468−471. FU Xiao-ming. Submicron spherical tungsten powder prepared with ammonium paratungstate through the circulatory oxidization-reduction method[J]. Rare Metal Materials and Engineering, 2010, 39(S1): 468−471.

[4] WU C H. Preparation of ultrafine tungsten powders by in-suit reduction of nano-needle violet tungsten oxide[J]. International Journal of Refractory Metals and Hard Materials, 2011, 29(6): 686−691.

[5] SCHUBERT W D, LASSNER E. Production and characterization of hydrogen-reduced submicron tungsten powders-Part I: State of the art in research, production and characterization of raw materials and tungsten powders[J]. International Journal of Refractory Metals & Hard Materials, 1991, 10(3): 133−141.

[6] SCHUBERT W D, LASSNER E. Production and characterization of hydrogen-reduced submicron tungsten powders. Part Ⅱ: Controlled decomposition of APT and hydrogen reduction of the oxides[J]. International Journal of Refractory Metals & Hard Materials, 1991, 10(4): 171−183.

[7] WU Xiang-wei, LUO Jing-song, LU Bi-zhi, XIE Chen-hui, PI Zhi-ming, HU Mao-zhong, XU Tao, WU Guo-gen, YU Zhi-ming, YI Dan-qing. Crystal growth of tungsten during hydrogen reduction of tungsten oxide at high temperature[J]. Transactions of Nonferrous Metals Society of China, 2009, 19(S3): s785−s789.

[8] MA J, ZHU S G. Direct solid-state synthesis of tungsten carbide nanoparticles from mechanically activated tungsten oxide and graphite[J]. International Journal of Refractory Metals & Hard Materials, 2010, 28(5): 623−627.

[9] VENABLES D S, BROWN M E. Reduction of tungsten oxides with hydrogen and with hydrogen and carbon [J]. Thermochimica Acta, 1996, 285(2): 361−382.

[10] SWIFT G A, KOC R. Tungsten powder from carbon coated WO3precursors[J]. Journal of Materials Science, 2001, 36(4): 803−806.

[11] 吴 桐, 唐建成, 叶 楠, 卓海鸥, 薛滢妤, 周旭升. 碳辅助氢还原制备纳米钨粉的工艺及机理[J]. 中国有色金属学报, 2016, 26(5): 1027−1033. WU Tong, TANG Jian-cheng, YE Nan, ZHUO Hai-ou, XUE Ying-yu, ZHOU Xu-sheng. Preparation technology and mechanism of tungsten nano-powders by carbon assisting hydrogen reduction[J]. The Chinese Journal of Nonferrous Metals, 2016, 26(5): 1027−1033.

[12] 叶 楠, 唐建成, 卓海鸥, 吴 桐, 薛滢妤. 添加碳对氧化钨氢还原制备纳米钨粉的影响[J].稀有金属材料与工程, 2016, 45(9): 2403−2408. YE Nan, TANG Jian-cheng, ZHUO Hai-ou, WU Tong, XUE Ying-yu. Effect of carbon addition on tungsten nanopowders prepared by hydrogen reduction of tungsten oxide[J]. Rare Metal Materials and Engineering, 2016, 45(9): 2403−2408.

[13] 游 峰, 范景莲, 田家敏, 刘 涛. 不规则形貌钨粉的形成机理[J]. 中国钨业, 2010, 25(1): 34−37. YOU Feng, FAN Jing-lian, TIAN Jia-min, LIU Tao. Formation mechanism of tungsten powder with irregular morphology[J]. China Tungsten Industry, 2010, 25(1): 34−37.

[14] 张克从. 晶体生长科学与技术[M]. 北京: 科学出版社, 1981: 58−67.ZHANG Ke-cong. Science and technology of crystal growth[M]. Beijing: Science Press, 1981: 58−67.

[15] 阮建明, 黄培云. 粉末冶金原理[M]. 北京: 机械工业出版社, 2012: 230−257.RUAN Jian-ming, HUANG Pei-yun. Powder metallurgy[M]. Beijing: China Machine Press, 2012: 230−257.

[16] ZHU H, TAN D, LI Y, YANG X, HE W. Refining mechanisms of arsenic in the hydrogen reduction process of tungsten oxide[J]. Advanced Powder Technology, 2015, 26(3): 1013−1020.

Comparative study of tungsten powders prepared by carbon-hydrogen co-reduction and common hydrogen reduction

ZHUO Hai-ou1, 2, YE Nan3, ZHOU Qiang1, LIU Wen-sheng2, TANG Jian-cheng3

(1. Department of Material Research, Ganzhou Nonferrous Metallurgy Research Institute, Ganzhou 341000, China; 2. Research Institute of Powder Metallurgy, Central South University, Changsha 410083, China; 3. School of Materials Science and Engineering, Nanchang University, Nanchang 330031, China)

Tungsten powders were prepared by two different methods, respectively, carbon-hydrogen co-reduction method and common hydrogen reduction method, under same reduction process parameter. The phase, morphology and grain size of W powder samples were comparative studied by XRD, SEM, TEM and HRTEM. The effect mechanism of reduction method on the grain size and morphology of tungsten powders was investigated. The results show that the dominant growth mechanism of the carbon-hydrogen co-reduction method is solid phase topochemical reaction. The tungsten grains obtained by the co-reduction method are sphericity or spheroidicity with fine mean size of 60 nm. The agglomeration or coarsening phenomenon between tungsten particles is inconspicuous. The main growth mechanism of the common hydrogen reduction method is volatilization-sedimentation mechanism. The tungsten powders prepared by common hydrogen reduction are full-grown, and the grain morphology is roundish polyhedral. The grain size is micron order, and parts of the grains are bonded mutually.

tungsten powder; carbon-hydrogen co-reduction; growth mechanism; grain size; morphology

Projects(51364036, 51471083) supported by the National Natural Science Foundation of China; Project(2016KY11) supported by Jiangxi Postdoctoral Science Foundation, China

2017-05-17;

2017-06-22

TANG Jian-cheng; Tel: +86-791-83969559; E-mail: tangjiancheng@ncu.edu.cn

1004-0609(2018)-04-0742-07

TF23.7

A

10.19476/j.ysxb.1004.0609.2018.04.12

国家自然科学基金资助项目(51364036,51471083);江西省博士后科研择优资助项目(2016KY11)

2017-05-17;

2017-06-22

唐建成,教授,博士;电话:0791-83969559;E-mail: tangjiancheng@ncu.edu.cn

(编辑 王 超)