7XXX系铝合金HFQ温成形界面换热系数实验研究

2018-06-11高天涵侯文彬

盈 亮,高天涵,蒋 迪,侯文彬,胡 平

7XXX系铝合金HFQ温成形界面换热系数实验研究

盈 亮1, 2,高天涵2,蒋 迪2,侯文彬1, 2,胡 平2

(1. 大连理工大学 工业装备结构分析国家重点实验室,大连 116024;2. 大连理工大学 汽车工程学院,大连 116024)

基于自主设计的圆台模具淬火实验平台,研究高强度7075-T6铝合金在HFQ温成形过程中的瞬态传热规律。通过Beck非线性估算法(Beck反算法)获得界面换热系数(IHTC)在不同因素下(包括合模压强与表面粗糙度)随温度变化的瞬态换热规律,并分析各因素对IHTC的影响机理。结果表明:Beck反算法在计算瞬态换热系数时具有较高的计算精度。7075-T6铝合金与模具界面的瞬态换热系数随压强增大而增大,当压强增大到80 MPa时,瞬态平均换热系数IHTC趋近于3375 W/(m2∙K)。进一步,表面粗糙度也会影响7075-T6铝合金温成形过程的IHTC,当粗糙度大于0.57 μm并小于0.836 μm时,IHTC随粗糙度的增大而明显减小,当粗糙度小于0.57 μm或大于0.836 μm时,IHTC值均随粗糙度的增大而缓慢减小。

7075-T6铝合金;HFQ温成形;界面换热系数;Beck反算法;工艺因素

轻量化与安全性是汽车工业追求的两大永恒目标。铝合金由于其质量轻、比强度高、无磁性、耐腐性好等特点被广泛应用于航空航天及汽车等领域。然而铝合金在常温下成形性较差,难以使用冷冲压工艺成形结构复杂的车身结构件[1−2]。针对上述问题,近年来业界兴起了一种针高强度铝合金板材的新型温成形HFQ(Heat-Forming-Quenching)工艺[3−4],即固溶处理−热成形−淬火一体化工艺。该工艺突出优势在于可实现高强度、难直接冲压成形的7XXX系铝合金,尤其是7075-T6铝合金板材的成形加工[5−6],通过将高强度铝合金板料加热、保温、固溶,随后在冷模具中进行冲压成形并快速淬火,进而完成零件成形及达到性能要求。相比常规温热成形方法(温度低于300 ℃)[7−8],新型HFQ工艺使得高强度铝合金能在较高温度和应变率下获得成形性能更为优良的复杂汽车零部件。

在HFQ温成形过程中,高温板材与冷模具进行接触淬火会发生热量的传递,零件的降温速率导致温度场的变化,使得板材与模具之间换热效能的重要参 数−界面换热系数IHTC(Interfacial Heat Transfer Coefficient)发生瞬态改变,从而影响淬火温度场分布、显微组织演化及材料的力学性能[5],因此,准确获得7075-T6铝合金在温成形过程中的界面瞬态换热系数规律,对预测高强度7075-T6铝合金温成形工艺力学性能、有效指导成形仿真预测都具有重要的指导作用。

HFQ温成形工艺下铝合金与模具间的换热为固−固传热形式,主要受到接触表面载荷、温度、粗糙度和材料热物理性能等诸多因素的共同影响[9]。为获得典型金属板材温热成形过程中的瞬态界面换热系数,相关学者开展了一系列研究工作。胡平等[10−11]通过圆台实验,研究了高强钢22MnB5在模具淬火过程中界面换热系数与压强的关系,并针对相变和表面微观形貌对界面换热系数的影响机理进行了分析;白倩等[12]通过闭合的加热模具与板料,采用经验公式计算方法直接测定了Ti-6Al-4V材料与H13模具钢材料的瞬态界面换热系数并通过FE分析检验了计算的精确度;CARON等[13]通过平板模具实验平台,使用反向热传导分析算法研究了USIBOR 1500P硼钢在热成形过程中界面换热系数与压强和模具温度的关系;JI等[14]通过GLEEBLE 3800热力拉伸机实验系统,使用经验公式计算的方法研究了AA5754铝合金在温成形过程中界面换热系数与压强和润滑情况的关系,并使用FE模型提高了IHTC数值计算的准确性。同时,与钢的热冲压传热过程相比,铝合金的导热系数大、敏感性高、材质偏软,且涉及的传热过程温度也相对较低。目前基于HFQ工艺的7075-T6铝合金温成形过程界面传热的研究则很少有学者涉及。因此,对HFQ温成形过程中7075-T6铝合金与模具之间的瞬态换热系数进行研究就显得十分必要。

本文作者以高强度7075-T6铝合金板材为研究对象,分析了HFQ温成形过程中影响界面换热的因素,并基于自主设计的二维轴对称圆台模具淬火实验平台,开展了7075-T6铝合金在不同压强、不同表面粗糙度的瞬态传热测量实验,研究了各因素对界面传热系数IHTC的影响。同时,本文作者还将IHTC应用到基于COMSOL固体传热模块的仿真中,通过与实验结果的对比,分析了Beck反算法的计算精度。

1 实验

1.1 实验材料

实验材料为美国Kaiser铝业7075-T6铝合金,通过电火花线切割加工成直径为70 mm的圆形样件,板厚2 mm。其化学成分如表1所列。

表1 7075-T6铝合金的化学成分(质量分数,%)

1.2 实验平台

在圆形样件侧面的中心位置,采用电火花打孔机沿半径方向打孔至样件中心,小孔直径1 mm,孔深35 mm,用于布置热电偶。

实验平台如图1所示,分别由5部分组成:液压压头、上模和下模、自平衡座、电阻式加热炉和MX100温度采集器。上、下模材料均为H13钢,直径70 mm,高度40 mm;上模固定在液压压头上,下模固定在自平衡座上。本实验使用的液压压力机型号为SANLI Y27Y−400,其最大压力为400 kN,相当于143 MPa;自平衡座可以使下模在一定程度内旋转以使试件表面获得均匀的压强。

图1 圆台实验平台结构图和实验平台照片

下模内分别布有3个温度采集的1 mm直径的K型热电偶。通过电火花小孔固定其中,小孔直径1.2 mm,深度35 mm,从表面开始,每隔2.5 mm一个,具体如图2所示。K型热电偶通过小孔深入最深处,以监测圆台中心轴线上相应位置点的温度变化情况。实验前,模具的接触面均已进行表面热处理和抛光,以保证其表面硬度和粗糙度与工业模具一致。K型热电偶布置在试件及模具小孔中,然后连接到MX100温度采集器。

1.3 实验流程

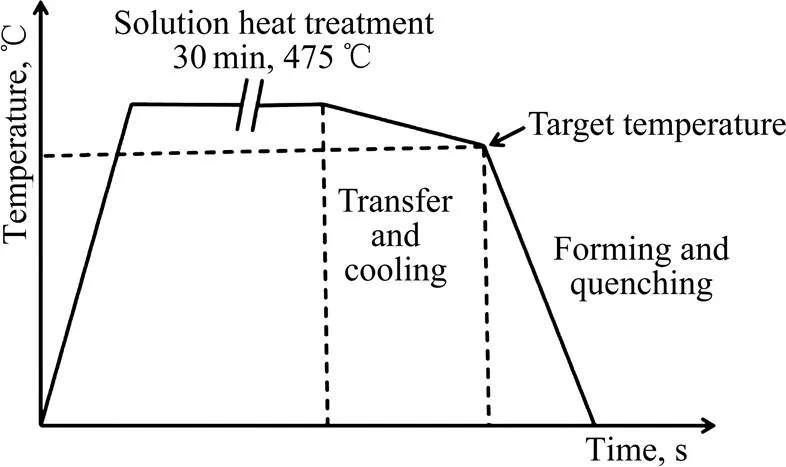

实验时,根据铝合金HFQ温成形工艺流程(见图3),先将板料在电阻炉中加热至7075-T6铝合金的多相共晶温度475 ℃以上,保温30 min使其充分固溶。随后转运至实验平台上,待试件温度降低至480 ℃时,合模保压并淬火。在整个实验过程中,通过热电偶和MX100互联进行温度的实时采集。

图2 圆台实验平台尺寸(单位:mm)

图3 7075-T6铝合金温成形HFQ工艺流程图

2 Beck非线性估算法

由于试件与模具内部均不存在内热源,所以可以认为此过程的传热在一定区域内为一维瞬态传热模型[15]。Beck非线性估算法(即Beck反算法)即是给定一个在时刻的边界热流密度,使用偏微分方程求解时刻模具内温度场的分布,并与实验所测的温度场进行比对,从而修正边界热流密度,直至满足收敛条件。偏微分方程如下所示:

实际计算的原理框图如图4所示。

3 实验结果

如图5所示为保压压强为50MP时,通过热电偶采集的板料和模具中心温度随时间的变化情况。由图5(a)所示,板料温度随保压时间的增加而降低,而模具温度则随之升高。当成形开始时,由于试件和模具的温差较大,降温速率较快;当模具温度上升,试件温度下降时,试件与模具的温差减小,试件的降温速率下降,直到最后趋于热平衡。试件的降温速率以及试件与模具的温差决定界面的换热系数。

图5 板料及模具测点温度随时间变化的曲线和板料界面换热系数曲线(p=50 MPa)

基于试验采集的温度数据,分别采用Beck反算法进行IHTC计算,其中Beck反算法需要用到图5(a)中的4条温度曲线。得到结果如图5(b)所示,即瞬态换热系数随温度的降低先增大再减小。为了验证基于试验数据得到的IHTC的准确性,将以上计算得到的IHTC作为模具的热边界条件代入到仿真软件COMSOL中开展模拟仿真,选用二维轴对称模型,基本参数设置与1.2节相一致。合模8 s后,仿真得到的下模具的温度场分布如图6所示,以得到的板料降温曲线和模具第一测点的温度曲线对比如图6所示。

可以看出,采用Beck反算法仿真计算的温度场分布与实验测得的温度曲线相对吻合,模具的仿真温度与实测温度的平均误差率为3.08%;试件的仿真温度与实测温度平均误差率为4.44%,由此可以说明,Beck反算法的计算精度置信程度较高。

图6 板料与下模第一测点温度场的仿真值与实验值的比对

4 影响因素分析

4.1 压强对换热系数的影响

在进行压强的影响规律研究时,选取表面未经处理、无润滑的原始7075-T6板料开展实验。压强分别为10、30、50、80、100以及133 MPa,每一组实验分别重复4次,共开展实验24次。

图7所示为通过Beck反算法求得的不同压强下瞬时界面换热系数随板料温度变化的曲线关系。从总体上看,随着压强的增大,换热系数变大;不同压强下的IHTC曲线随板料温度变化的趋势则基本一致。即某一压强下,随着板料温度的降低,换热系数先逐渐增大,这是由于压机压力逐渐增大使得板料受到的压强逐渐增大,板料和模具表面接触更加充分所致,促进了界面换热效率的提升,从而表现为界面换热系数的逐渐增大;液压机升压迟滞时间约为1.0 s,当压力稳定为设定值时,板料温度降至200~300 ℃区间,此时板料与模具的温差仍然较大,换热系数达到了峰值;当板料进一步降温时,板料与模具温差逐渐减小,IHTC也逐渐降低。当试件与模具达到热平衡时,界面换热系数也趋于平稳。

图7 不同压强下瞬时IHTC与温度的关系

图8所示为平均界面换热系数随压强变化的关系图。可以看出平均IHTC与压强近似成波尔兹曼函数关系,关系式如图8所示。由图8可知,随着压强的增大,平均换热系数的总体趋势为上升;在30 MPa之前,平均IHTC随着压强增大的增幅较小;当压强在30 MPa到80 MPa之间,平均IHTC随着压强增大的增幅大;当压强大于80 MPa时,平均IHTC随着压强增大的增幅非常小,可认为趋于稳定。

图8 压强对平均界面换热系数的影响

由于实际情况下铝合金和模具表面都存在一定的凹凸不平形貌,当压强比较小时,表面之间的贴合度并不充分,微观上存在很多较大的空气间隙,阻碍了传热的发生,因而界面传热系数IHTC较小;当压强增大后,由于铝合金的硬度明显小于H13模具钢的硬度,所以当铝合金板料被压时,铝合金表面的微观凸起部分会被模具表面的微观凸起所压溃,压强越大,试件在接触表面的微观凸起越小,甚至发生表面的相互嵌合,导致接触面积变大,换热效果变好,从而IHTC变大。而当压强达到80 MPa以上时,由于板料和模具表面的接触近乎达到了嵌合极限,因而IHTC不再随压强的增大而显著增大,而是趋于稳定。

4.2 表面粗糙度对换热系数的影响

考虑到铝合金温成形过程中容易出现表面橘皮特征及磨损刮痕,在铝合金温成形过程中表面粗糙度会发生变化,且表面粗糙度对传热过程有重要影响,其作用机理相当于界面热阻,表面粗糙度越大,两接触面的实际接触面积就越小,接触热阻越大。

为进一步研究板料表面粗糙度对界面换热系数IHTC的具体影响,本研究中通过采用不同牌号的砂纸(36号、180号、600号以及1200号砂纸)对铝合金试件表面进行打磨处理,以制造较大的粗糙度范围。然后采用日本山善三丰SJ210型表面粗糙度测量仪进行粗糙度测定,其试粗糙度检测结果及放大1000倍的显微照片如图9所示,其相应的粗糙度测量值见表2,其中采用180号砂纸打磨后的试件表面粗糙度与模具表面最相近。

由4.1节的研究表明,当合模压强大于80 MPa后,平均IHTC逐渐趋于稳定值,因此,本次研究选择的压强为80 MPa。将5组不同粗糙度的铝合金试件加热后在80 MPa的压强下进行冲压,得到的IHTC随温度变化结果如图10(a)所示。

从图10(b)中可以看出,平均换热系数与表面粗糙度的关系可以近似拟合成为Logistic函数关系,表达式如图所示,当压强为80 MPa时,峰值IHTC和平均IHTC均随表面粗糙度的减小而增大;当试件的表面粗糙度大于模具的表面粗糙度时,平均IHTC均维持在较小的值,且随界面粗糙度的减小而缓慢增大;当试件表面粗糙度小于模具时,平均IHTC随界面粗糙度的减小而急剧增大。

图9 不同砂纸打磨后的表面微观形貌

表2 砂纸型号以及试件与模具表面与表面粗糙度的测试值对照

图10 不同表面粗糙度下瞬时IHTC与温度的关系(p= 80 MPa)和表面粗糙度对平均界面换热系数的影响

这主要是因为铝合金的硬度小于H13模具钢,当铝合金表面粗糙度较大时,模具表面的微观凸起需要首先克服铝合金表面的凸起,进而与铝合金表面发生嵌合以增大实际接触面积;而当铝合金表面粗糙度较小时,模具表面微观凸起对铝合金表面凸起的克服量变小,阻力也相对减小,因而可以较快地进入嵌合阶段,使得实际接触面积增大,传热效果变好,因而总体上IHTC随粗糙度的变小而增大。

而当铝合金样件的表面粗糙度大于模具粗糙度时,由于80 MPa的压力不足以使模具表面的凸起充分嵌入铝合金表面,而只能在一定程度上增大贴合面,因而接触面积的增大程度有限,从而导致粗糙度对IHTC的影响不明显。这也正好解释了4.1节中,冲压后试件表面粗糙度随压强增大而变大的现象。

5 结论

1) HFQ工艺下,7075-T6铝合金的IHTC与压强有关,当压强增大时,平均IHTC亦增大;当压强小于30 MPa或大于80 MPa时,IHTC随压强的增大而缓慢增大,而在30 MPa到80 MPa之间时,IHTC随压强增大的快速增大;此外,冲压后板料表面的粗糙度也随压强的增大而增大。上述现象与钢的热冲压过程界面传热特性明显不同,这主要是由于板料和模具的硬度差不同而造成的。

2) HFQ工艺下,7075-T6铝合金在合模压强相对较小的情况下,当试件表面粗糙度大于模具表面粗糙度时,铝合金的IHTC总体上随试件表面粗糙度的减小而增大。而当试件的表面粗糙度小于模具时,IHTC随粗糙度的减小而显著增大。

3) Beck反算法作为第二类传热边界条件与优化方法的结合,在计算界面换热系数过程中有着较高的求解精度。

[1] ZHOU J, WANG B, LIN J, FU L, MA W. Forming defects in aluminum alloy hot stamping of side-door impact beam[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(11): 3611−3620.

[2] 何祝斌, 凡晓波, 苑世剑. 铝合金板材热成形−淬火一体化工艺研究进展[J]. 精密成形工程,2014, 6(5): 37−44. HE Zhu-bin, FAN Xiao-bo, YUAN Shi-jian. Review of hot forming- quenching integrated process of aluminum alloy[J]. Journal of Netshape Forming Engineering, 2014, 6(5): 37−44.

[3] FOSTER A, DEAN T A, LIN J. Process for forming metal alloy sheet components: United States, US20120152416A[P]. 2008−09−19.

[4] FAN X, HE Z, YUAN S, ZHENG K. Experimental investigation on hot forming-quenching integrated process of 6A02 aluminum alloy sheet[J]. Materials Science and Engineering A, 2013, 573: 154−160.

[5] KECI A, HARRISON N, LUCKEY S. Experimental evaluation of the quench rate of AA7075[C]// 2014, SAE Technical Paper, 2014-01-0984.

[6] ILINICH A, LUCKEY S G. On modeling the hot stamping of high strength aluminum sheet[C]// 2014, SAE Technical Paper, 2014-01-0983.

[7] WANG H, LUO Y, FRIEDMAN P, CHEN M, GAO L. Warm forming behavior of high strength aluminum alloy AA7075[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(1): 1−7.

[8] 周国伟, 李大永, 彭颖红. 7075-T6高强度铝合金温热条件下的拉深成形性能[J]. 上海交通大学学报. 2012, 46(9): 1482−1486. ZHOU Guo-wei, LI Da-yong, PENG Ying-hong. Deep drawability of 7075-T6 high strength aluminum alloy at warm condition[J]. Journal of Shanghai Jiao Tong University, 2012, 46(9): 1482−1486.

[9] IKEUCHI K, YANAGIMOTO J. Valuation method for effects of hot stamping process parameters on product properties using hot forming simulator[J]. Journal of Materials Processing Technology, 2011, 211(8): 1441−1447.

[10] 廖铮玮, 盈 亮, 胡 平, 李 烨, 唐行辉, 常 颖. 高强度钢板热成形界面换热系数估算[J]. 材料热处理学报. 2013, 34(S1): 167−172. LIAO Zheng-wei, YING Liang, HU Ping, LI Ye, TANG Xing-hui, CHANG Ying. Estimation of interface heat transfer coefficient of ultra-high strength steels in hot forming[J]. Transactions of Materials and Heat Treatment, 2013, 34(S1): 167−172.

[11] HU P, YING L, LI Y, LIAO Z. Effect of oxide scale on temperature-dependent interfacial heat transfer in hot stamping process[J]. Journal of Materials Processing Technology, 2013, 213(9): 1475−1483.

[12] BAI Q, LIN J, ZHAN L, DEAN T A, BALINT D S, ZHANG Z. An efficient closed-form method for determining interfacial heat transfer coefficient in metal forming[J]. International Journal of Machine Tools and Manufacture, 2012, 56: 102−110.

[13] CARON E J F R, DAUN K J, WELLS M A. Experimental heat transfer coefficient measurements during hot forming die quenching of boron steel at high temperatures[J]. International Journal of Heat and Mass Transfer, 2014, 71: 396−404.

[14] JI K, FAKIR O E, GAO H, WANG L. Determination of heat transfer coefficient for hot stamping process[J]. Materials Today: Proceedings. 2015, 2S: S434−S439.

[15] YING L, GAO T, DAI M, YANG Y, HU P. Experimental investigation of temperature-dependent interfacial heat transfer mechanism with spray quenching for 22MnB5 steel[J]. Applied Thermal Engineering, 2017, 121: 48−66.

Experimental study of interfacial heat transfer coefficient for 7XXX series aluminum alloy in HFQ warm forming

YING Liang1, 2, GAO Tian-han2, JIANG Di2, HOU Wen-bin1, 2, HU Ping2

(1. State Key Laboratory of Structural Analysis for Industrial Equipment, Dalian University of Technology, Dalian 116024, China; 2. School of Automotive Engineering, Dalian University of Technology, Dalian 116024, China)

Based on self-developed cylindrical-die experimental model, transient heat transfer law of high-strength 7075-T6 aluminum alloy in HFQ warm forming was investigated in this paper. Beck’s non-linear estimation method (Beck’s method) was used to calculate IHTC under different processing factors, including different closure pressure and surface roughness. The results showed that Beck’s method has a high accuracy in calculating IHTC; The transient IHTC of 7075-T6 aluminum increases with the increases of closure pressure, and when pressure is above 80 MPa, IHTC approaches to 3375 W/(m2∙K). Furthermore, surface roughness can also affect IHTC, when surface roughness is between 0.57 μm and 0.836 μm, IHTC decreases obviously with the increase of surface roughness, and when surface roughness is larger than 0.836 μm or less than 0.57 μm, IHTC decreases slowly with the increase of roughness.

7075-T6 alloy; HFQ warm forming; IHTC; Beck’s method; process factor

Project(51705065) supported by the National Natural Science Foundation of China; Project (DUT17JC38) supported by the Fundamental Research Funds for the Central Universities, China

2017-02-15;

2018-01-08

HOU Wen-bin; Tel: +86-411-84702775; E-mail: houwb@dlut.edu.cn

1004-0609(2018)-04-0662-08

TG146.2

A

10.19476/j.ysxb.1004.0609.2018.04.03

国家自然科学基金项目(51705065);中央高校基本科研业务费专项资金(DUT17JC38)

2017-02-15;

2018-01-08

侯文彬,教授,博士;电话:0411-84702775;E-mail: houwb@dlut.edu.cn

(编辑 王 超)