轻质物料较粗成品的辊压及干式分选试验探索

2018-06-09何毛王小峰石国平

何毛,王小峰,石国平

1 引言

随着辊压机装备技术的不断进步,其干式粉磨、高效节能的特点得到普遍认可,尤其是与V型选粉机、动态选粉机、旋风分离器、收尘器等干式分选与收集设备配套组成的辊压机终粉磨系统,在干式粉磨领域得到越来越多的好评。

对于一套成熟的粉磨及分选系统,在不改变设备规格的前提下,系统所能达到的成品细度范围是一定的。2017年9月,本实验室受委托将一批轻质物料(焦煤类物料)处理到0.15mm筛筛余25%以上,最好能达到30%以上,经过多次探索试验,得到的成品偏细。之后对V型选粉机进行了优化设计,减小了通风面积,增大了分选区风速,使得更粗的物料得以分选出来。

2 实验室辊压-分选试验系统简介

实验室辊压-分选系统为辊压机终粉磨形式,即经喂料系统计量后的物料,经由斗式提升机进入辊压机仓,继而经辊压机挤压后提升至V型选粉机进行分选,较细颗粒由系统风带入动态选粉机,成品主要由旋风筒收集,部分超细成品由收尘器收集,V型选粉机粗颗粒与动态选粉机粗粉则返回辊压机仓,与新喂料汇合进入辊压机再次辊压。

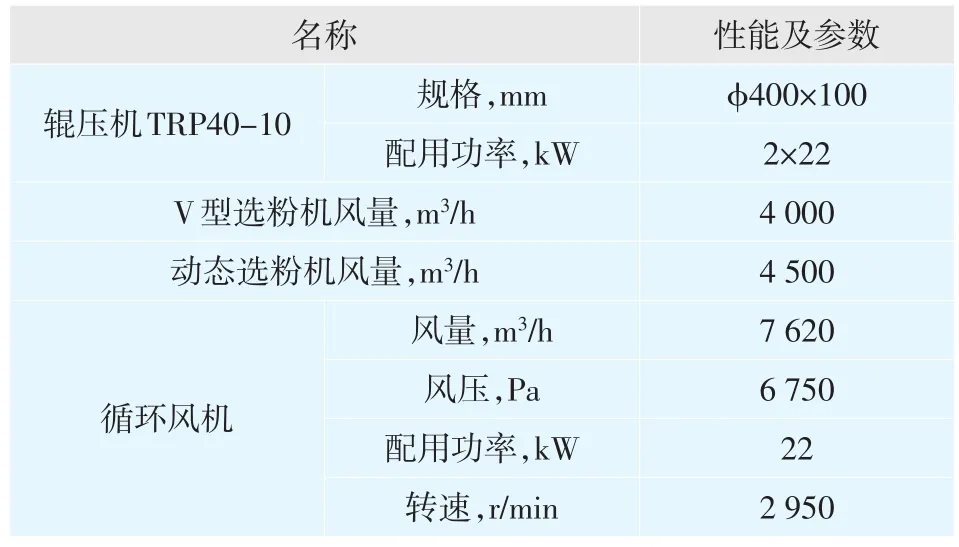

试验系统流程示意图见图1,主要设备规格见表1。该实验系统常用于水泥行业生料原材料或水泥的粉磨基础理论研究,也为多种外行业物料的粉磨试验探索提供了数据参考。

图1 实验室辊压机-分选系统流程图

3 试验物料及要求

试验原料为焦煤,堆积密度0.72t/m3,粒度分析见表2。从表2中可以看出:0.15mm粒级以上占98.4%。根据要求,粉磨需在干式条件下进行,成品中0.15mm以上部分应达到(30±5)%。

表1 实验室辊压-分选系统主要设备

表2 原料主要粒级质量分数

4 系统试验

4.1 常规条件试验

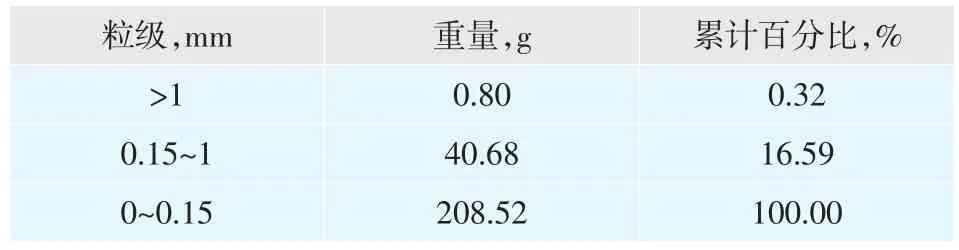

常规试验中,V型选粉机用于辊压后物料的初步分选,将其中最粗部分物料返回辊压机仓,其余物料随系统风进入动态选粉机,继而进行第二次粗细粉分离,得到合适细度的成品后由旋风筒及收尘器收集。由于试验要求成品细度较粗,试验条件初步确定为:辊压机压力3MPa,选粉机转速5Hz,风机风门开度100%,试验时间10~15min,即系统完全稳定运行一段时间后取样进行粒度筛析,结果见表3,其中,成品0.15mm筛筛余16.59%,细度较细。

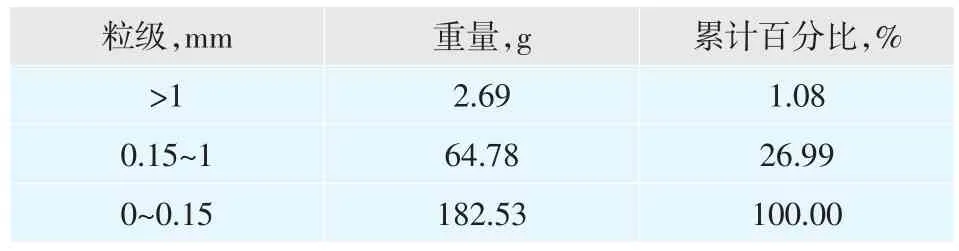

表3 常规条件试验成品粒度分析

根据收集物料的重量、运行时间及运行期间电机功率记录,可统计出辊压机两辊平均功率之和为5.32kW,成品产量447.4kg/h,主机平均粉磨电耗11.89kWh/t。

4.2 条件探索试验

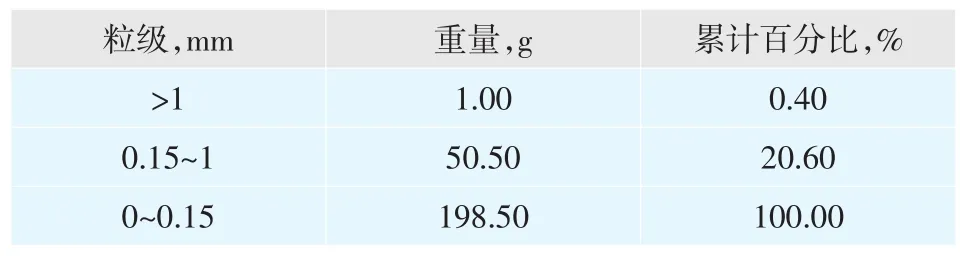

根据常规条件试验结果,由于风机风门已经全部打开,无法继续增大系统风量,故初步决定将动态选粉机转速降至0Hz,即完全停用第二次分选,仅用V型选粉机进行粗细分离,同时取辊压机循环料饼进行粒度筛析,考察辊压机挤压后物料中粒级在0.15mm以上颗粒含量,得到的成品粒度见表4,料饼粒度见表5。统计出的两辊平均功率共4.61kW,成品产量483.3kg/h,主机平均粉磨电耗9.54kWh/t。

表4 3MPa压力-0Hz选粉试验成品粒度分析

表5 3MPa挤压循环料粒度分析

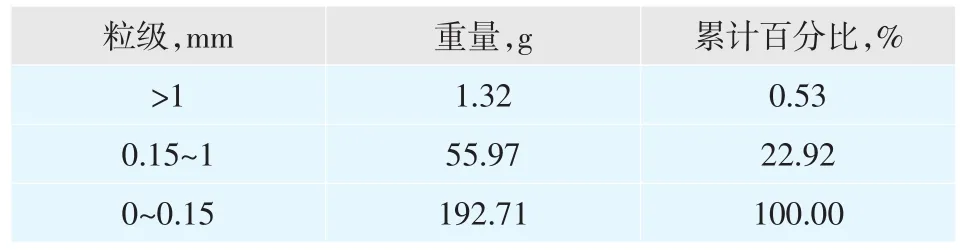

根据3MPa压力-0Hz选粉试验结果,停用动态选粉机后成品细度虽然变粗,但仍未达到所需的要求,因此考虑改变辊压机压力,减弱挤压效果,增大循环料的粒度,从而提高分选成品的粒度。将压力降低至1.5MPa后,试验并收集成品进行粒度筛析,结果见表6。期间两辊平均功率共4.19kW,成品产量515.8kg/h,主机平均粉磨电耗8.12kWh/t。

表6 1.5MPa压力-0Hz选粉试验成品粒度分析

一般而言,辊压机粉磨-分选系统主要的可调节条件为粉磨条件和分选条件,上述几组试验中对两种条件都进行了最大限度调节,故在不改变系统设备的条件下,0.15mm筛筛余(30±5)%的细度要求难以达到。

4.3 设备改动后试验

在系统分选过程中,主要依靠引风机提供流体作为物料分离的载体,系统风管内流体速度的改动会影响其带料能力,增大局部风速则能拉动相对更粗的颗粒,从而使成品细度更粗。据此考虑将V型选粉机出风口面积缩小,增大分选区域风速。通过考察实验设备具体尺寸,将现有出风口导流板的30%进行遮挡,继而进行试验并取样筛析,结果见表7。期间两辊平均功率共4.38kW,成品产量403.6kg/h,辊压机主机平均粉磨电耗10.85kWh/t。

表7 V型选粉机改动后3MPa压力-0Hz选粉试验成品粒度分析

从辊压机操作压力同样为3MPa的表7与表4对比可以看到,V型选粉机改动后,成品粒度明显变粗,在此基础上参考表4与表6,将辊压机压力降至1.5MPa,继续试验得到成品粒度见表8。同时,统计的两辊平均功率共4.19kW,成品产量429.5kg/h,主机平均粉磨电耗9.76kWh/t。

表8 V型选粉机改动后1.5MPa压力-0Hz选粉试验成品粒度分析

从表7和表8可以看出,两组的成品细度均满足要求,同时,调整辊压机操作压力后成品细度并未大幅度改变,但主机的单位电耗由10.85kWh/t降低至9.76kWh/t,因此将1.5MPa试验结果作为此物料粉磨的最佳操作条件。

5 试验结果汇总

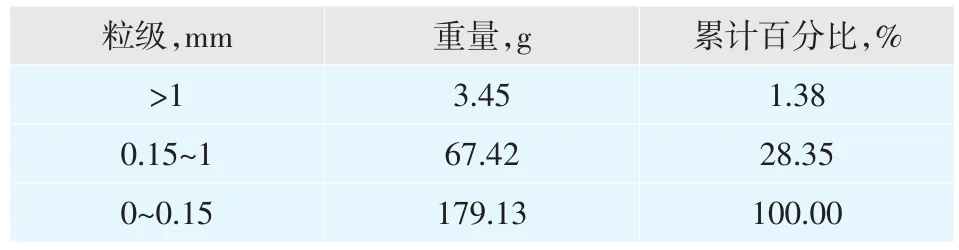

在上述试验过程中,各组成品细度(0.15mm筛筛余)变化趋势见图2,相应的成品产量及主机单位电耗见图3,从图中可以直观地看出,在不同的操作条件下,试验结果呈现一定的规律性。

图2 各组操作压力-选粉机频率下成品细度变化趋势

图3 各组操作条件下成品产量及主机单位电耗变化趋势

从试验过程来看,在系统风量无法改变的情况下,降低辊压机压力、降低动态选粉机转数均可使成品细度变粗,同时,减小V型选粉机分选区域面积,增大局部风速也能在一定范围内使成品筛余变大。

从各组试验中成品产量来看,成品0.15mm筛筛余增大后,相应产量也有所增大,同时,V型选粉机改动后系统阻力增大,选粉区域面积减小,选粉效率降低,产量相对减少。

从各组试验中的辊压机电机功率来看,辊压机在3MPa操作压力下的单位功率消耗均比操作压力为1.5MPa时高,而V型选粉机改动后成品产量降低,系统内循环的细粉增多,辊压机功率也有所下降。

从各组试验主机电耗来看,随着成品0.15mm筛筛余增大,电耗逐步降低,虽然对V型选粉机做的改动使筛余有所增大,但选粉区域减小,系统阻力加大,选粉效率降低,成品率降低,粉磨效率下降,电耗增大,在常规系统内应尽量避免这种操作。■