饱和蒸汽汽轮机与高压电机双拖动风机设计

2018-06-09王海路董小进侯英

王海路,董小进,侯英

工业厂区排放的大量余热烟气可配套用于余热锅炉产生蒸汽,从而带动汽轮发电机发电供厂区自用。余热蒸汽也可作为汽轮机动力源拖动大型水泵、风机、压缩机使用,不仅能充分利用余热资源,而且能节省电能。为了充分利用生产工艺余热,将现有风机改造为凝汽式汽轮机和电动机双拖动的形式,正常运行时双拖动机组可自由切换,保证设备连续运行。

1 原有系统概述

图1 电机驱动系统图

图2 风机启动条件

风机原电机驱动流程见图1,风机启动流程见图2。风机原由高压电机驱动,液力耦合器作为电机与风机之间的液力传动元件。调速型液力耦合器与齿轮传动箱结为一体,通过连杆机构和电动执行器对风机实行无级调速。系统启动流程:检查液力耦合器油位、油温,调节耦合器勺管至最低转速位置,启动辅助油泵,检查滤清器前压力,油系统正常运行后,PLC发“允许启动”信号至高压柜,高压柜接收到启动命令后进行合闸操作,软启动柜接收到高压合闸信号后,主电机运行。电压由零慢慢升高到额定电压,电机在启动过程中的启动电流由过去过载冲击电流不可控制变为可控制,避免了启动过电流跳闸,并且可根据需要调节启动电流的大小。电机启动过程中不存在冲击转矩,均为平滑的启动运行。待主电机启动后调节耦合器勺管至工作机额定工况,耦合器正常工作(用电动执行器调节耦合器)。

2 双拖动系统(见图3)

双拖动系统配套凝汽式汽轮机,齿轮箱(变速器)超越离合器位于风机两侧。高压电机驱动切换成凝汽式汽轮机带动,进行无扰切换,可实现双向自由切换。双拖动方案如下:

(1)电动机拖动风机平稳运行。汽轮机启动前检查工作完毕后,进行暖管,并启动疏水系统(可配置电动疏水阀)。随着升压暖管,启动交流润滑油泵,在静止状态下检查调节保安系统,从隔离阀到主汽门(速关阀)的主蒸汽暖管与暖机同时进行,启动凝汽器抽真空,具备启动条件(蒸汽参数、油压、真空)及热工保护满足汽轮机带负荷要求后进行冲转,不断提高转速至离合器的结合值。

(2)当汽轮机转速达到超越离合器的结合值时,离合器(汽轮机侧)主动件带动从动件一起转动,随着汽轮机负荷逐渐增加,风机由汽轮机和电动机共同拖动。

(3)随着汽轮机负荷的增加,楔块离心力增加,当内环转速达到或超过离合器的最小非接触转速时,楔块离心力产生的转矩增加到大于扭簧施加给楔块的转矩,迫使楔块偏转而与外环脱离接触,实现离合器无摩擦的非接触旋转,电机侧超越离合器主动件不再带动从动件旋转,主动件与从动件脱离,处于超越状态。此时汽轮机单独拖动风机(此过程中电动机电流逐步下降,由于异步电动机与电网相联,其转速决定于电网频率)。

图3 双拖动系统图

(4)电动机电流降至某一定值时,人工解列电动机,完成切换过程,此时汽轮机单独带动风机运行。

(5)正常运行时可实现双向切换。

(6)以下情况需要马上解列汽轮机,不能切换。

a当汽轮机与电机共同带动风机,而汽轮机尚未完成与电机的切换时,若电机出现故障,而汽轮机还没有达到带动风机的状态,需要停汽轮机。

b当汽轮机与电机共同带动风机,而汽轮机尚未完成与电机的切换时,若汽轮机出现故障,汽轮机需要紧急停机(汽轮机保护)动作,随着汽轮机转速的降低,超越离合器主动件将无法带动从动件,无法处于超越状态。风机仍由电机拖动。

c汽轮机与电机切换完成后,高压柜处于断开状态,但电机仍处于转动状态时,汽轮机事故停机,转速下降,脱离带动风机。如果此时电机转速大于汽轮机转速(相对而言,中间有减速器,需要转换转速),即便电机与风机仍然一起转动,也不会造成影响,电机不会变成发电机。

d汽轮机拖动风机,电机完全脱离停止转动,如此时汽轮机紧急停机,风机需要停机。如果是调度安排汽轮机与电机进行切换,则应启动电机并缓慢增加电流、转速。当超越离合器处于结合状态后,风机由汽轮机与电机共同驱动,随着电机电流的增加,汽轮机负荷缓慢下降,此时需平衡风机出口风压与风量,避免风机出口参数变化过大,影响系统工况。之后的电机切换与汽轮机切换类似,待电机完全带动风机后,调节液力耦合器来控制风机出口的参数。

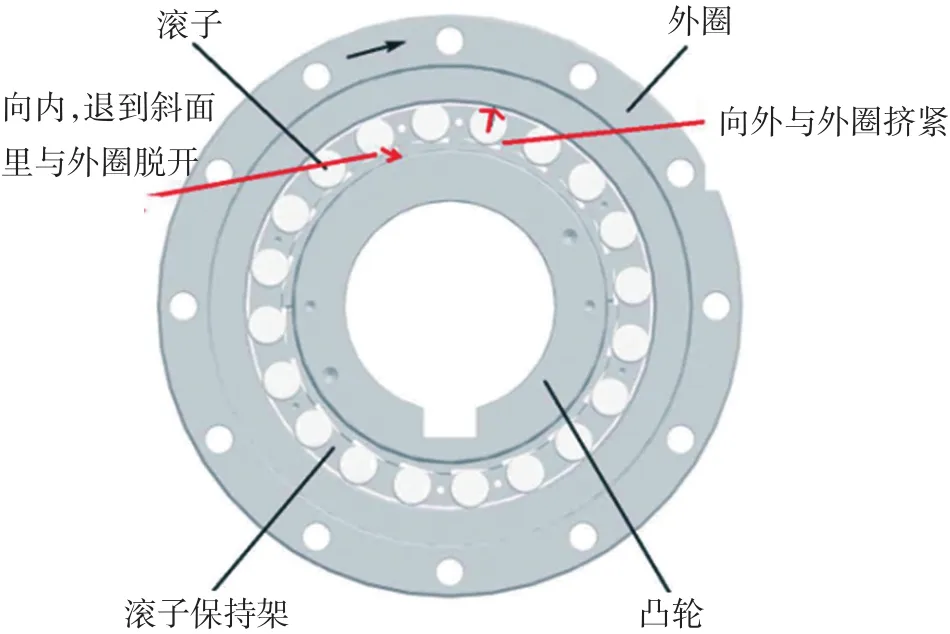

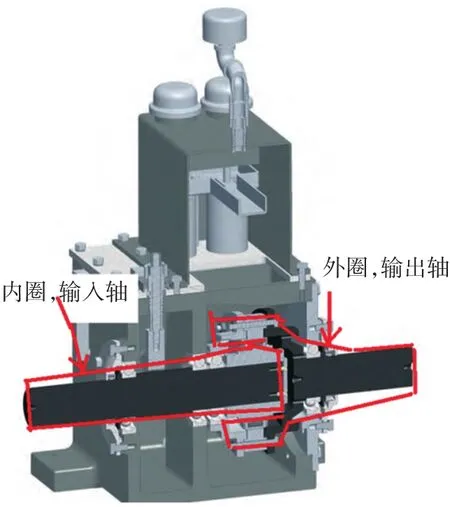

3 超越离合器(见图4、5)

本系统采用CECON离合器,该离合器含有一个全封闭式外壳以及在输入轴与输出轴之间支撑Marland单项离合器的配套部件,各配套部件分别独立支承。输入轴的一端与凸轮连接,输出轴的一端与外圈连接,两轴的另一端通过双结合调心齿式绕行联轴器与主动和从动设备的连轴连接。

图4 CECON离合器超越状态

图5 CECON离合器结构图

在超越状态下,外圈随输出轴自由旋转,与输入轴相连的凸轮和滚子总成保持静止,或以低于输出轴的转速旋转。油楔楔紧滚子,使滚子与外圈分离,滚子运动仅几千分之一英寸,在滚子保持架与凸轮之间形成相对角运动。此滚子的细微运动,一直进入较深的凸轮区域,滚子与外圈之间有清洁润滑油膜的楔块,可防止在空程期间发生金属与金属接触的情况。其他情况(即输入轴与输出轴转速同步)时,弹簧促动式滚子保持架已将滚子置于接触区域,使所有滚子均为结合,并准确保持滚子之间的相对位置,从而保证载荷分布均匀,滚子在经过精密磨削和硬化的凸轮面与外圈内表面之间受压结合。离合器处于此接合或驱动的状态下时,凸轮、滚子与外圈之间均相对静止,因而不产生任何磨损。

4 控制系统

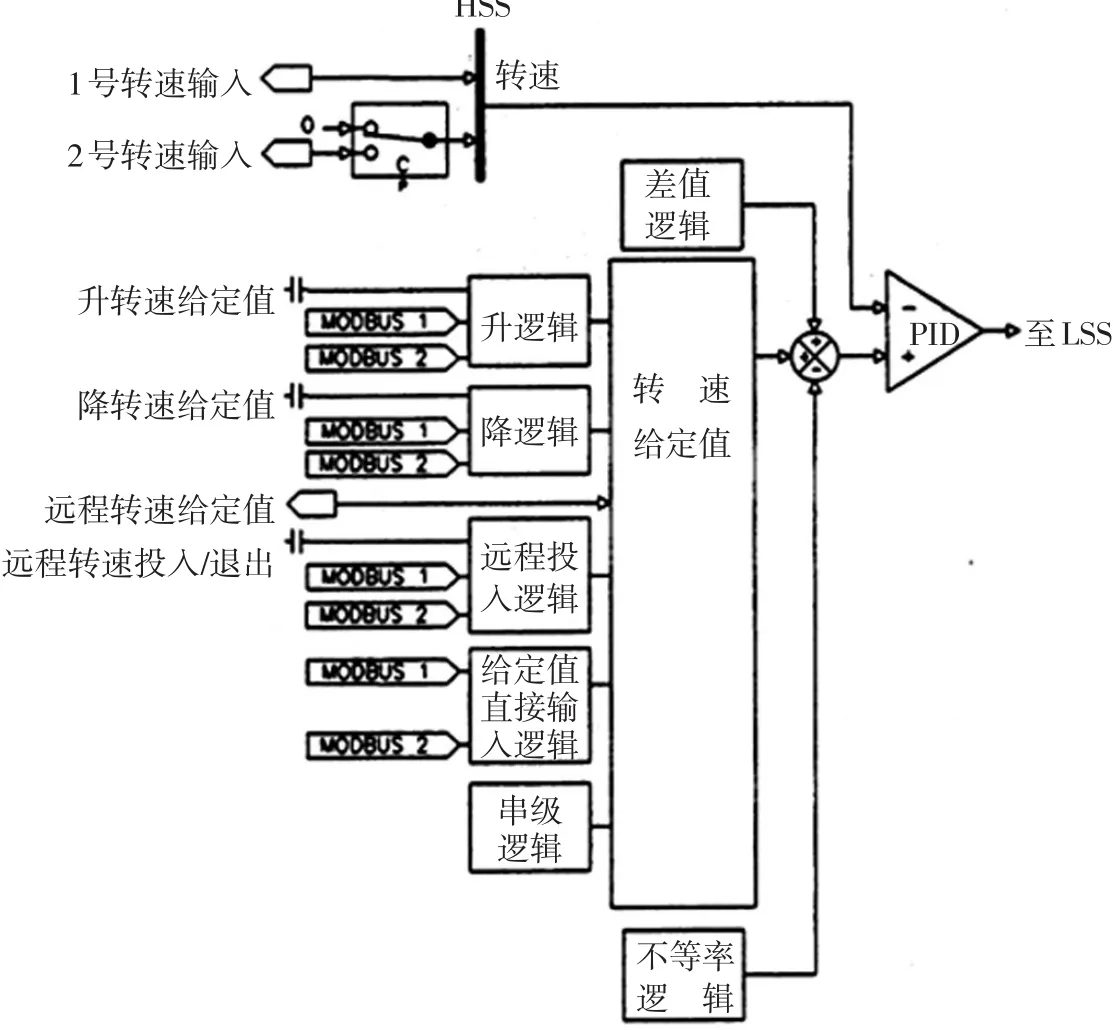

4.1 汽轮机DEH:调节汽轮机转速(汽轮机配套505实现,见图6)

采用远程转速设定值。由模拟信号远程控制转速设定值,通过过程控制或分布式控制系统对转速设定值进行远程设定。该远程转速设定值的输入直接影响到505的转速设定值。配置设定远程输入信号可改变转速设定值的最大速率。当启用远程设定值时,转速设定值会以慢得多的速率变动,直到两个值一致,此时将允许转速设定值以最大速率变动。远程转速设定值(RSS)的取值范围取决于配置后模拟输入的4mA和20mA设置。在服务模式下(在“远程转速设置”下)可对远程转速设定值范围进行调整。

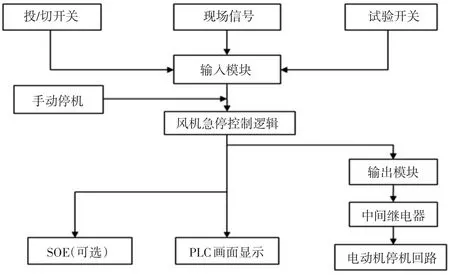

4.2 汽轮机ETS:汽轮机保护(利用风机PLC实现,见图7)

由DCS编程完成ETS(EMERGENCY TURBINE TRIP)逻辑保护,并单独设置SOE模块。逻辑关系见图7。

4.3 汽轮机热井水位变频控制系统

配套就地PLC控制柜。该系统采用可编程控制器和变频器组成的反馈控制回路来实现热井水位控制的功能。

采用水位变送器作为反馈传感器组成的模拟反馈控制系统。压力给定量可以通过DCS输入或由触摸屏直接数字输入。PI调节使用PLC内置功能来调节水泵电机的转速,控制水泵的排水量。利用变频器的输出信号,当热井的进水量大于单台水泵的排水量时,PLC控制启动备用泵,进行两台泵的排水。当热井的进水量减小时,同样由变频器给PLC提供信号,进行减泵操作。采用一拖二的变频设计。该系统充分考虑现场复杂情况,包含足够强大的故障处理程序,可自动对现场的系统故障进行处理;需要人工干预故障处理时,可通过人机交互接口通知使用者。该系统自动化程度高,可靠性较高。

图6 转速控制功能框图

图7 ETS逻辑图

4.4 风机主要设备由PLC控制(由风机PLC实现)

采用PLC实现整个系统的控制:风机气路系统,风机油路系统,风机紧急停机系统,汽轮机主蒸汽系统,汽轮机凝汽器循环冷却系统,汽轮机凝汽器真空系统,汽轮机供油系统,汽轮机调节系统,汽轮机保护系统。

4.5 风机PLC与生产线DCS的信号采用硬线连接

重要的监视信号及控制信号需要硬线连接至生产线DCS系统:风机出口压力反馈,风机出口风量反馈,风机转速反馈;风机转速给定,生产线停机信号给定,汽轮机拖动本地/远程控制反馈,电机拖动本地/远程控制反馈,电机拖动-汽轮机拖动反馈,汽轮机拖动-电机拖动反馈,综合故障信号反馈。

5 结语

本方案已在实际项目中得到应用,运行效果较为理想。双拖动机组能进行自由切换,保证风机连续运行,可充分利用厂区现有饱和蒸汽,节约电能。冬季采暖期可利用蒸汽进行取暖,只需将风机切换到电机拖动即可。

[1]王永建.火电厂热工保护原理及应用[M].北京:中国电力出版社,2009.

[2]肖增弘.汽轮机数字式电液调节系统[M].北京:中国电力出版社,2014.

[3]张强.汽轮机与电机拖动现状分析与比较[J].机电工程,2010,(11).■