危险废弃物新型热解炉的优化设计与应用

2018-06-09刘志军陶瑛任鞠萍胡建军

刘志军,陶瑛,任鞠萍,胡建军

1 引言

目前,世界发达国家开始采用较先进的垃圾焚烧技术——垃圾热解气化焚烧炉技术。热解气化焚烧炉的炉型很多,其中很多炉型都使用了灰渣熔融技术,即将垃圾在高温下焚烧和熔融为一体,得到可燃气体和易燃物,同时回收其热量,减少燃料的使用。目前热解气化炉的种类很多,有的裂解炉炉体直接采用了水泥立窑的设计,没有根据物料的特性和应用进行相应的优化设计,物料的适应性差,设备容易损耗,效率低,灰渣采用水淬冷,熔渣含水量大,不便后续处理。有的裂解炉参考化工设备,需要停炉装填物料,物料间通风条件不好,反应慢,炉内裂解反应不均衡,物料裂解焚烧完毕后,需要停炉通风冷却,整个反应过程时间长,效率低,工作条件恶劣。针对热解气化炉存在的以上问题,我们在某危险废弃物处理项目中对热解炉进行了结构设计和优化。

2 热解炉结构

2.1 工作原理

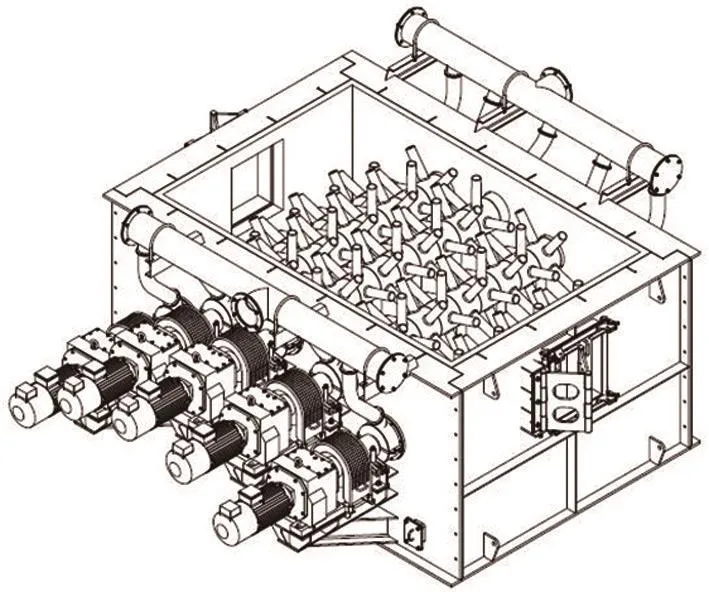

热解炉包括上部炉体、中部炉体和下部炉体。上部炉体设置有物料入口,中部炉体内安装有旋转炉排,下部炉体设置有打散炉排和冷却装置。物料通过入口进入热解炉的炉体内,在炉体内堆积,通过下部物料燃烧层产生的热量由上而下对其进行干燥、裂解、燃烧,通过炉排的转动,将物料向下输送,打散炉排将下部燃尽层结块的灰渣打散,经由冷却装置冷却后,由回转下料器运至热解炉外。热解炉的整体设计如图1所示。

图1 热解炉整体效果图

2.2 入料方式

热解炉的物料输送采用无轴螺旋输送机给料,物料通过伸入到炉中的管道进入炉体。无轴螺旋输送机比较适合片状、块状物料的输送,不容易堵料,其通过物料自身的挤压能够形成对烟气的自密封,不需要推杆、二道闸板阀等容易出现堵塞故障的设备,设计简单有效。炉体顶部还留置了漆渣和废液入口,可以根据物料的热值等特性,调节物料配比,减少辅助燃料的使用。

2.3 旋转炉排

2.3.1 结构优化

炉体内的物料如果堆积太高,物料之间的间隙小,通风不好,则不利于热解化学反应的进行;物料如果太薄,物料之间的气体容易发生“短路”,则会造成热解反应不均衡,局部温度过高。因此,在中部炉体设置有5个旋转炉排,炉排中间的排齿交错排列,炉排轴通过连轴器单独与减速电机连接。如图2所示,5个炉排呈中间高两边低的拱形排列布置,这种方式能够在中部炉体下部与下部炉体间形成空腔,物料在排齿的支撑下与空气充分接触,热解反应顺畅。通过设置在炉体顶部的料位检测设备,可以准确测量炉体中的物料高度,通过设定的程序分别控制5台减速电机的转速从而控制物料高度,实现物料在炉体内的充分燃烧。

图2 旋转炉排结构图

旋转炉排的排齿采用耐热钢制造,轴中间设有冷气风通道。通过鼓入冷风,降低排齿的温度,提高了排齿的使用寿命。空气冷却方式与原先的水冷方式相比,解决了水冷却容易发生泄漏、破坏热解反应进行、泄漏的污水处理困难等问题。

2.3.2 物料在裂解层停留时间的计算

式中:

Q——裂解炉处理能力,取Q=50t/d

γ——物料容积密度,取γ=0.8t/m3

S——炉排所处截面积,取S=5.5m2

H——裂解层高度,取H=2m

经过计算,T=254min>45~60min,满足裂解所需的时间。

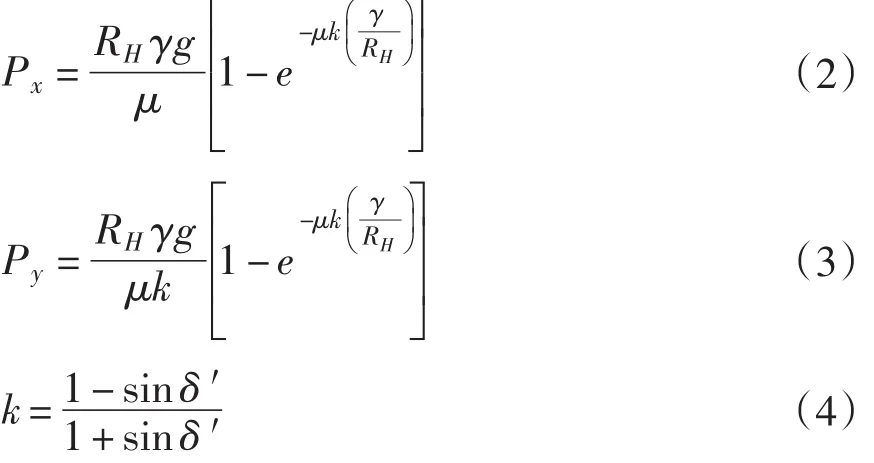

2.3.3 炉排功率计算

式中:

Px——料仓在水平方向上物料的压力,Pa

Py——料仓在垂直方向上物料的压力,Pa

RH——水力半径,料仓截面积/料仓周长

μ——物料与仓壁之间的摩擦系数

k——侧压系数0.33

δ′——物料内摩擦角,°

g——重力加速度

考虑到在进行装卸料时,料仓物料为动态,物料压力会显著增加,有明显脉冲现象,壁面受到冲击和反复载荷的作用,形成动载荷,圆形钢筋混凝土料仓和矩形钢质深料仓动力系数按以下公式计算:

式中:

h——料仓垂直壁的高度,m

Bmin——料仓卸料口的最小尺寸,m

经过计算:

Py=38 165Pa

单个炉排的受压面积S=0.4m2

力臂a=0.325m

扭矩M=Py×S×a=5 200N·m

设计转速n=4r/min

电机设计功率P=M×n/9 550=2.2kW

2.4 下部炉体打散炉排及冷却装置

在下部炉体中设置有3个打散炉排,炉排转轴通过传动链联接,3个炉排通过1台减速电机驱动。在下部炉体两边布置有空气喷管,通过风机鼓入自然风对燃尽的灰渣进行冷却。冷空气与灰渣进行热量交换,加热后的空气与热解后剩余的炭渣进行燃烧,释放热量。产生的高温烟气沿着炉体上行,在中部炉排处将物料加热至500~750℃,危险废弃物开始热解。打散炉排能够打散大料块,防止灰渣板结,加快热交换,缩短灰渣冷却时间。

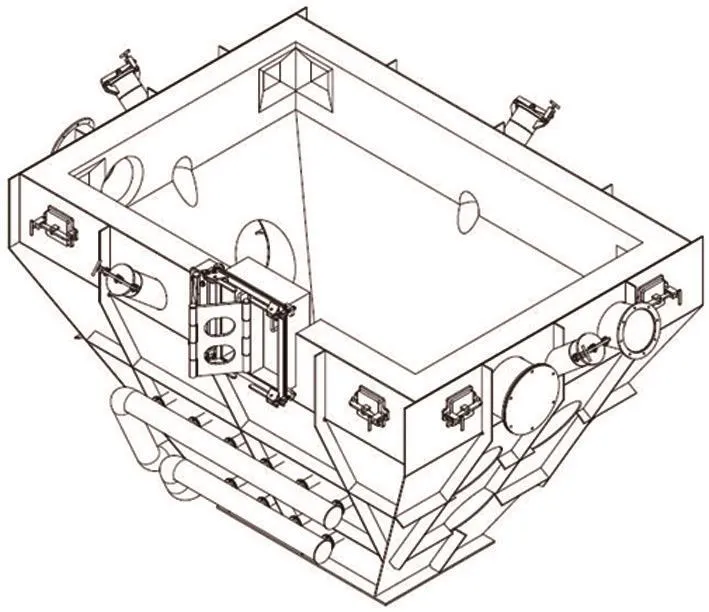

风冷式冷却装置(图3)主要包括环形管道及冷却风机,环形管道安装在下部炉体外侧,内侧均布有若干连通下部炉体内部的送风管道,冷却风通过第一送风管道吹入下部炉体内,对灰渣进行实时冷却。这种冷却方式相对于传统的水冷方式,可以实现对燃烧后灰渣的及时冷却,不需要停炉,可以保证生产的连续进行,节约水资源,冷却后的灰渣不含水、体积小,有利于后续的填埋处置。

图3 风冷式冷却装置

在热解炉炉体下部出口设置有回转下料器,密封性好,通过调节转速能够有效控制炉体下部燃烧层的高度,与下部设置的料位探测仪形成联动。

3 耐火材料的选用

为了防止或者减少物料在热解过程中在炉壁结焦粘接,在耐火材料施工中采用了新的施工工艺:在浇注料表面再敷设一层8mm的陶瓷贴片(图4),陶瓷片表面光洁度高,摩擦系数小,能够助流,减少物料结焦粘接。

图4 耐火材料表面敷设的陶瓷贴片

4 结语

通过对热解炉入料口、旋转炉排、打散炉排、风冷式冷却装置的结构设计优化,实现了热解炉的连续运行,只需要根据物料的热值、燃烧特性和水分调节炉排的转速,控制物料高度,根据出口烟气的温度调节下部冷却风量。新型热解炉自动化程度高,炉体中物料与热的烟气形成一个逆流热交换过程,提高了热量回收效率,同时灰渣中含水量低,方便后续填埋处理。■