控制高速钢轧辊结合层质量的生产实践

2018-06-08杨咏阶李东波张俊延

杨咏阶,李东波,张俊延

(1.山东广富集团有限公司,山东滨州 256217;2.邹平鑫特铸造科技有限公司,山东滨州 256217)

随着技术的进步和轧制产品要求的提高,对轧辊材料的性能要求越来越高。单一金属的性能往往不能满足生产的需求,而双金属复合材料由于同时兼具两种金属材料的优点,得到了日益广泛的应用。许多学者对新型轧辊材质及其制造工艺进行了研究[1~4]。

同传统老式轧机精轧机架采用贝氏体球墨铸铁轧辊或无限冷硬铸铁轧辊相比,高速钢轧辊不仅使用寿命长、轧机作业率高,而且轧材尺寸精度得到了提高,轧材表面质量显著改善。高速钢轧辊在棒线材轧机上具有广阔的市场空间和应用前景,提高高速钢轧辊质量和使用寿命对于轧辊生产企业、轧钢企业都具有重大意义。国内某铸造企业针对离心复合铸造高速钢轧辊质量的控制进行了研究。

1 工艺流程

图1 离心铸造工艺流程图

围绕着轧辊外层与芯部的冶金结合问题,高速钢轧辊的制造技术不断发展,从最早的离心铸造法发展到后来的连续浇铸复合法、电渣熔铸法、热等静压法和喷射成型法,各铸造工艺的优缺点各有不同。离心铸造法由于生产装备简单、工艺稳定、效率高、生产成本低,通过合理设计合金成分和工艺参数,生产出的轧辊仍可以满足大多数轧机的需要,因而在相当长一段时间内仍将处于主导地位[5]。

某公司轧辊铸造工艺流程:使用5t和2t中频感应电炉熔炼金属溶液,采用卧式离心铸造法生产高速钢轧辊,轧辊生产流程如图1所示。

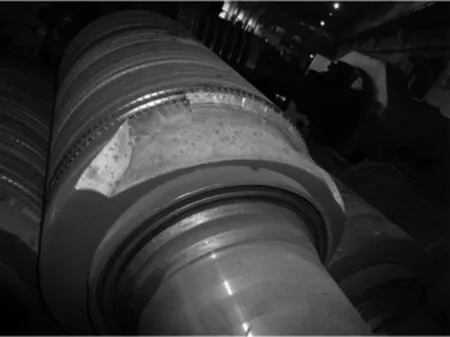

使用过程中发现,高速钢轧辊经常容易出现工作层剥落的现象(见图2)。结合层结合不良是导致剥落的主要原因,控制好结合层是实现高速钢与球墨铸铁良好结合的关键,需要制定合适的控制工艺。

图2 轧辊工作层剥落情况

2 轧辊材质

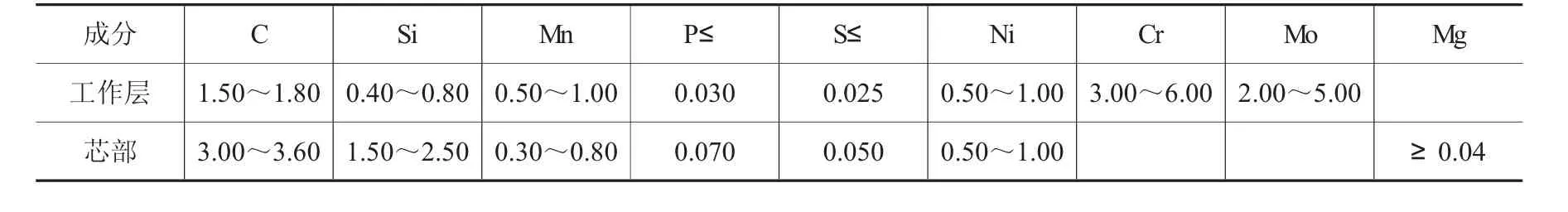

该公司离心复合铸造高速钢轧辊工作层材质为高速钢,具有很好的红硬性、耐磨性和淬透性,芯部为满足韧性要求的高强度球墨铸铁。将两种不同的材料通过离心复合铸造制成高速钢轧辊。设计的材质成分见表1。

3 高速钢轧辊结合层质量工艺控制措施

针对离心复合铸造高速钢轧辊结合层出现严重剥落问题,在生产中采取如下工艺控制措施。

3.1 离心机停转温度控制

控制好离心机的停转温度,使外层钢水处于完全凝固的临界状态最为理想。停转温度过高,外层钢水还未完全凝固,会造成外层钢水出现局部坍塌,产生一个塌陷区。塌陷区部分钢水二次氧化,就会出现结合层夹渣缺陷。如果停转温度过低,为防止钢水表面氧化而加入的玻璃渣熔液将变稠,离心过程中甩到钢水内表面的熔渣熔点提高,导致在填芯时熔化困难,造成融合量不足,严重时造成完全不结合,直接影响到外层与芯部的结合质量,出现结合层夹渣缺陷。

为了准确控制停转温度,根据生产轧辊规格和工作层厚度,运用钢锭凝固平方根定律估算停转时间,再根据经验加以修正。根据表1成分计算,高速钢固相线温度约为1283℃。因此,确定离心机停转温度为1260~1270℃,用连续式红外测温仪监控外层钢水温度。

3.2 填芯间隔时间控制

填芯间隔时间过长会造成外层钢水自由表面温度过低,使防氧化玻璃熔渣和内表面的渣子流动性变差,而不能上浮。为此,需合理控制填芯间隔时间,合理布置离心机与浇注地坑的距离。根据生产的轧辊规格不同,通常3~6分钟即可满足合型时间要求。

3.3 填芯铁水浇注温度控制

填芯铁水浇注温度过高,会将已经凝固的外层钢水熔蚀过多,外层钢水中强碳化物形成元素钼、铬进入芯部铁水中,造成芯部合金总量增加,使得芯部组织尤其是结合层部位的碳化物数量过多,造成结合层强度和芯部强度急剧降低。浇注温度过低,氧化渣和玻璃渣不能有效上浮,芯部金属不能熔蚀足够外层金属,造成结合不良,且大量超标夹渣分布于结合层上。

填芯铁水为结合层熔融结合提供热能,芯部铁水一般存在球化孕育过程,需要与工作层操作配合好,在离心机尚未停转前通知芯部出铁。通过控制出铁温度来保证芯部浇注温度。出铁温度控制在 1500~1520℃,填芯温度控制在 1410~1430℃。

3.4 离心铸造过程控制

及时加入防氧化玻璃渣,对钢水内表面起保护作用,防止钢水内表面产生高熔点氧化物,同时要求玻璃渣具有良好的流动性,迅速对内表面形成一层保护膜,在冷型起吊时保证有一薄层吸附在内表面,起到保温和防止氧化的作用,其余流出。合理控制填芯速度,使吸附部分在接触芯部铁水后能马上上浮。根据生产实践,确定离心机速度为 850r/min,填芯速度控制在(7~10)kg/s。

表1 材质成分ωB/%

3.5 炉料控制

选用低硫、低磷优质合金料和钢铁料。减少锈蚀原材料的加入,减少夹杂物的产生,提高钢、铁水的纯净度。S、P均为表面活性元素,在一定范围内随其含量的增加,钢的抗裂性随之降低,所以含量应严格控制在0.020%以下。

3.6 外层钢水熔炼

先将高熔点合金铬铁、钒铁进行破碎,破碎后加入炉内,加快合金的融化速度。同时,熔炼时向炉内加入玻璃碎片防止钢水氧化,炉内、炉外扒渣要干净。

4 轧辊(ø380×650mm)检测结果

4.1 结合层形貌

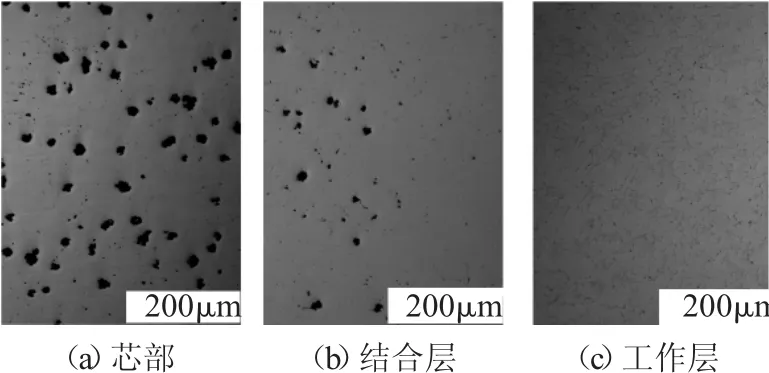

通过肉眼观察高速钢轧辊,发现外层与芯部的结合层无明显的物理界面,基本呈连续一致状态,如图3所示。切取轧辊横截面试样,进行金相分析,发现石墨形态由外向内由蠕虫状变为球状,根据石墨形态的变化来观察到两层的存在,而且分界面是起伏不规则的形状,说明外层与芯部实现了良好的冶金结合。

4.2 结合层探伤检测

图3 结合层形貌

图4 不同部位的金相图

在实际生产中,通过辊身断面粗加工,肉眼观察辊身两端结合层,看结合熔融层是否良好以及工作层是否在填芯过程中被冲偏。用板尺测量工作层厚度,初步判断结合层质量的好坏,然后再做进一步深度检测。使用超声波探伤仪对结合层进行探伤检测,没有发现缺陷,说明结合层控制良好。

4.3 力学性能检测

从轧辊上切取了包含工作层、结合层和芯部的试样,试样加工成图5所示的形状,测得试样抗拉强度为420MPa、470MPa。断裂部位位于试样根部,说明结合层抗拉强度还要大于此值,且大于辊颈强度(≥350MPa)要求。

图5 断裂部位示意图

5 轧辊使用效果

(1)通过检测结果来看,该工艺生产的离心复合铸造高速钢轧辊(ø380×650mm)满足要求,解决了由于结合层质量差导致的轧辊在使用过程中辊身剥落问题,工作层剥落率下降了90.2%。

(2)优化工艺后,高速钢轧辊工作层与芯部实现了良好的冶金结合,轧辊服役期大幅提高。

6 小结

(1)采用离心铸造工艺,使用高速钢作为工作层、球磨铸铁作为芯部材料生产高速钢轧辊。

(2)通过控制离心机停转温度、填芯间隔时间、填芯铁水浇注温度、离心铸造过程、炉料、外层钢水熔炼情况等因素,提高了高速钢轧辊结合层的质量。

(3)金相检验、探伤检测和结合层抗拉强度检测结果表明:优化工艺后,轧辊结合层质量满足生产要求,轧辊工作层剥落问题得到了解决。

[1] 胡冰,那顺桑,陶进长,等.离心铸造双金属结合层的研究[J].热处理,2008,23(6):51-54.

[2] 张玉芝.离心铸造高速钢复合轧辊的研究[J].热加工工艺,2015(5):103-106.

[3] 袁乃博,毛卫民.高速钢离心复合轧辊结合层质量的研究[J].中国铸造装备与技术,2007(4):19-22.

[4] 王志成,付会敏,李剑平,等.离心铸造高速钢-球铁复合轧辊的制造工艺[J].现代铸铁,2009,29(3):44-48.

[5] 刘均贤,韩静涛,张永军.轧辊用高速钢材料的研究现状[J].材