超超临界机组低温再热器失效分析

2018-06-08滕树会

滕树会

(广东大唐国际肇庆热电有限责任公司,广东 肇庆 526105)

0 引言

某电厂#3机组锅炉为HG3110/ 26.15-YM2型单炉膛反向双切圆、П型布置、一次中间再热、低NOx主燃烧器和高位燃尽风分级燃烧技术、超超临界变压运行直流锅炉。2016-12-16 T 09:01,#3机组正常运行,机组负荷552 MW,主蒸汽压力13.1 MPa,主蒸汽温度593 ℃,再热蒸汽压力2.5 MPa,再热蒸汽温度602 ℃,运行值班人员监盘发现#3锅炉低温再热器出口管壁温度(52屏1管)561 ℃,超过报警值555 ℃,比其他管屏温度高出60 ℃左右,运行人员通过调整过、再热烟气挡板,降低再热蒸汽温度运行,通知设备部热控和锅炉专业检查。

热控专业检查壁温测点,测点信号正常;锅炉专业查看安全仪表系统(SIS)显示趋势,发现四管泄漏能量值13,18点有轻微上涨(同等条件下,能量值高3%~5%),就地打开观火孔监听炉内情况,能听到细微的泄漏声音。停炉后检查发现,爆管位于从炉左至炉右数第103根外圈第1根管。

1 管样材料质量检验

1.1 宏观形貌

爆管宏观形貌如图1所示。由图1可见,开裂位置位于焊缝熔合线附近,开裂总长度约为1/2圆周,开裂位置管子无明显胀粗和塑性变形,并存在两处被邻近管子泄漏蒸汽吹损减薄的破口;焊缝上存在3个表面气孔,爆口附近存在一条长约15 mm的裂纹。

图1 爆管宏观形貌

1.2 硬度试验及性能分析

对爆口附近进行硬度检测,数据见表1,试验位置如图1a所示。根据DL/T 869—2012《火力发电厂焊接技术规程》[1]、DL/T 438—2016《火力发电厂金属技术监督规程》[2],12Cr1MoVG母材硬度控制范围为135~195 HB,同种钢焊接接头热处理后焊缝硬度≤270 HB且不大于母材硬度+100 HB。由表1可知,无论是爆口还是对比焊接接头,焊缝和热影响区硬度偏高,硬度大于或接近标准上限。

对爆口位置2处取样进行常温性能试验,数据见表2。由表2可知,迎火侧Rp0.2,Rm,A等3项性能指标均已不符合标准要求,背火侧性能稍好于迎火侧,其塑性延伸强度Rp0.2稍低于标准要求。

1.3 化学成分

对爆漏管样进行化学成分分析,结果见表3。由表3可见,管样的化学成分分析结果符合标准要求。

表1 样品管硬度检测数据

1.4 金相组织分析

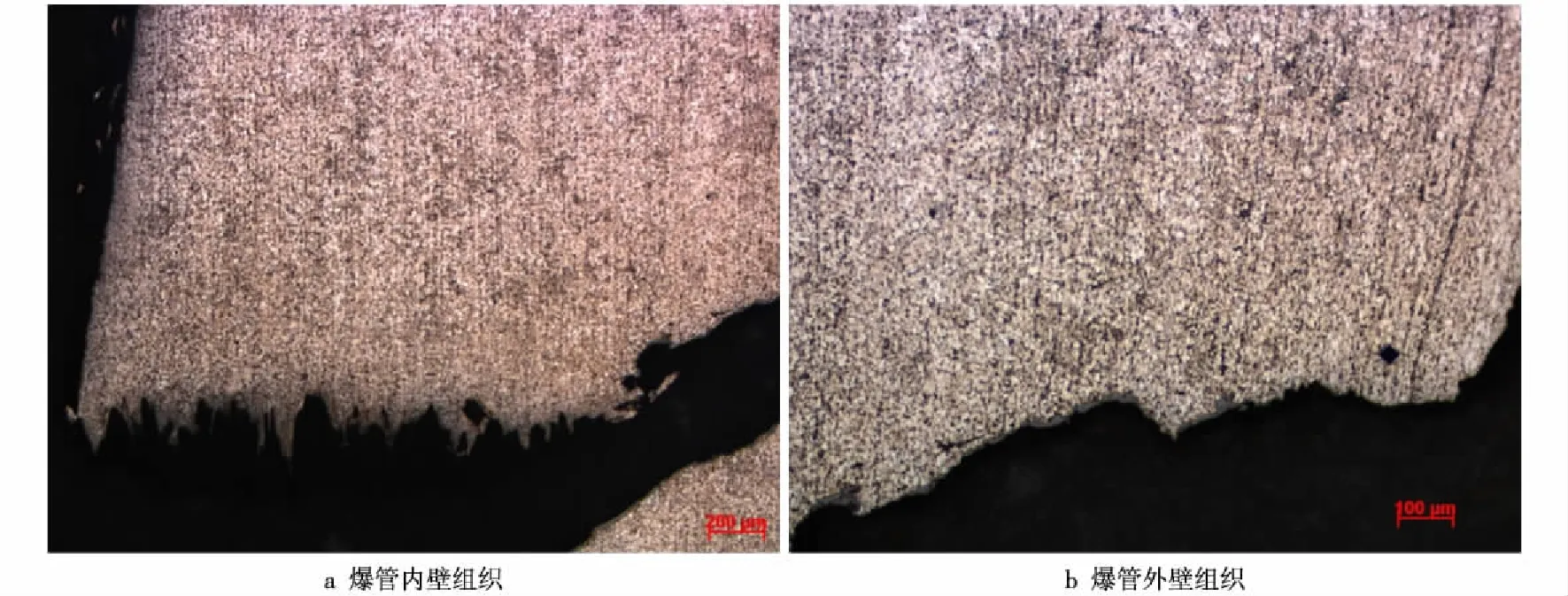

对爆管焊缝、熔合线、母材进行金相组织分析,具体组织如图2~4所示。由图2~3可知,爆口外壁存在氧化皮,且裂纹走向为沿晶型,而爆口内壁呈撕裂状,可见裂纹起源于外壁,并向内壁不断扩展。爆口附近热影响区组织为细小等轴晶(重结晶区),大量碳化物沿晶界析出并聚集分布。焊缝组织为典型铸态组织,组织大小不均。由图4a可知,管子母材组织为铁素体+贝氏体,部分碳化物沿铁素体晶界分布。由图4b可知,位置3处(未发生开裂焊接接头)热影区为粗大的贝氏体组织,焊缝组织为贝氏体+少量铸态组织,组织不均匀。

1.5 焊缝无损检测结果分析

在安装完成后,对焊缝进行了射线检测(RT),曾因焊缝有超标缺陷返修二次处理。焊缝RT胶片如图5所示,由图5可知:第1次返修后,根部仍有未熔合、气孔等危害性缺陷;最终检测结果虽合格,但在焊缝处有3个在标准范围内的气孔,表面一侧有咬边。

表2 取样管道常温性能试验数据

表3 爆管样的化学成分分析结果 %

图2 爆管内、外壁金相组织分析

图3 爆口处及焊缝热影响区金相组织分析

图4 爆管母材金相组织分析

2 综合分析

(1)分析爆管迎火侧、背火侧硬度及常温性能试验数据,发现该管子的原始性能均偏高,强度、硬度高,塑、韧性相对较差,材料的脆性较高。低温再热器受热面管位于后烟道前侧,虽外壁面的烟温相比炉膛有了较大幅度的下降,但受烟气灰固体颗粒物的冲刷较严重,当锅炉负荷波动较大时,管子还受冲击载荷的作用,材料塑、韧性差,脆性高,材料发生脆性断裂的倾向要大许多。

(2)从爆管处的金相组织分析可知,爆口附近热影响区组织为细小等轴晶,组织中晶界上有大量碳化物析出并聚集,如图3所示。晶界碳化物析出过多,降低了晶界的结合力,其强度降低,为沿晶开裂创造了条件;焊缝组织大小不均、热影区为粗大的贝氏体组织。据相关资料[4],贝氏体组织的强度要高于铁素体、珠光体。同时,不均匀的组织有可能造成材料的各向异性较差,也可能造成材料性能的不均匀性,如果性能较差的位置位于焊缝热影响区,就大大增加了管子及接头的失效几率;焊接接头中由于热影响区过热区的存在,使热影响区成为性能最弱的区域,过于粗大的贝氏体组织使这一区域的性能变得更差,直接导致性能大幅度下降。这种情况,一方面可能是焊接接头的焊接工艺参数选择不当,焊接参数过大造成的,另一方面可能是焊后热处理工艺执行不到位等原因造成的。

(3)检测手段及灵敏度的限制。目前,火力发电厂对小口径管道对接接头的无损检测,更多采用RT检测方法。按NB/T 47013.2—2015《承压设备无损检测 第2部分:射线检测》[5]的要求,要进行两个方向的A,B透照,但由于低温再热器管屏间间距较小,无法做到标准要求,选择最多的方案是一个方向椭圆透照,这种方法大大降低了检测灵敏度和检出率,有可能造成漏检。同时,外壁面焊缝边缘咬边为焊工自检项目,但由于焊工的质量意识不强,会造成外咬边或较小的表面气孔漏检,这给焊接接头的质量及性能造成很大的隐患。

(4)焊接质量不良。焊缝中有气孔,造成焊缝有效受载截面减小,从而引起截面性能下降,其承载能力下降;表面咬边,很容易在焊缝边缘造成较大的应力集中,加之这一区域又是接头中最薄弱的环节,更容易在应力集中的区域产生早期裂纹及失效。

(5)运行方面。该爆管位于本层外侧第1根管,在上方600 mm处有长管蒸汽吹灰器。在吹灰过程中,会在极短时间内对管子施加一个冲击力,这种力会对管子受力产生不良影响,吹灰时造成局部烟气场变化,也会影响管子的受力状况。

3 结论与建议

3.1 结论

(1)管子本身塑、韧性较差,脆性过大,是造成爆管的内在原因。

(2)管子及焊缝的组织不均匀,有过大的贝氏体存在,晶界碳化物析出过多,造成接头及母材性能不良,是爆管的另一内在原因。

(3)焊接质量不良,表面气孔、咬边缺陷,使焊缝承载能力下降,容易造成应力集中,是爆管外在影响因素。

(4)运行负荷变化、吹灰器频率及压力等,是造成爆管的另一外在因素。

3.2 建议

(1)加大管子的入厂验收力度,杜绝组织、性能不合格管子在现场使用。

(2)加大现场管子安装质量的检测力度,采用灵敏度较高的方式检测,尽可能发现管子对接接头性能及使用缺陷。

(3)严格控制吹灰压力及频率,避免吹灰过频、压力过大、负荷变化剧烈等原因对受热面管子的不良影响。

(4)加强现场管子焊接监督力度,提高焊接质量,在保证焊接质量的前提下,尽可能选用小规范参数施焊,焊接完成后应严格做自检、专检,杜绝将焊接头质量的缺陷带入运行中。

参考文献:

[1]火力发电厂焊接技术规程:DL/T 869—2012[S].

[2]火力发电厂金属技术监督规程:DL/T 438—2016[S].

[3]高压锅炉用无缝钢管:GB 5310—2008[S].

[4]康煜平.金属固态相变及应用[M].北京:化学工业出版社,2007.

[5]承压设备无损检测 第2部分:射线检测:NB/T 47013.2—2015[S].