基于ICEPAK的就地化装置热设计

2018-06-08童星星俞春林代廷振杭仁苹

童星星,俞春林,代廷振,杭仁苹

(南京国电南自电网自动化有限公司,南京 211153)

0 引言

二次设备就地化保护具有节省电缆、简化二次回路、运维便捷等优点,逐渐成为智能变电站建设发展的主要方向之一[1-2]。同时,无防护安装的就地化装置无须配置户外柜防护,安装更加简便[3],成为了二次设备智能保护的最新亮点。

伴随着就地化装置的以上优点,一系列的设计难题同样困扰着设计人员,其中就地化装置的热设计便是其中之一。由于就地化装置的结构尺寸较传统机箱结构尺寸更小,其热流密度较传统机箱结构更高。因此如何处理功耗与空间的平衡,是设计人员急需解决的难题。

1 热设计

热传递有三种形式:热传导、热对流(一般见于气体和液体)以及热辐射。热传递的前提条件是物体间必须有温度差。对于现代电子设备,其常用的冷却方法有自然冷却、强迫风冷、液体冷却、蒸发冷却、汽水双相流冷却、半导体制冷、热管散热等。相较于传统装置,就地化装置无人机交流模块,热源主要集中在CPU板与电源板。其中CPU的热源主要为SFP(Small Form-factor Pluggable)光模块及各种芯片,电源的热源主要集中在开关部件。

本文以某就地化装置为例,其PCB电路板的设计功率统计见表1。

电子设备只要通电就有发热,其产生的热量等于功率的耗散。耗散功率是热设计的基础,但是一般都增加安全系数,保守取值。本文直接采用PCB电路板的电功率代替装置的耗散功率。由表1可知,该就地化装置的总功耗为17.3 W。散热面积估算为箱体的总表面积,该地化装置箱体的长、宽、高为27 cm×18 cm×10 cm。

根据公式得,该就地化装置的热流密度φ约为0.009 W/cm2。

18×10)]=0.009 (W/cm2) ,

(1)

式中:P为总功率,W;A为总表面积,cm2。

自然冷却可以是导热、空气自然对流和辐射换热的单独作用或两种以上换热形式的组合。其优点为可靠性高、成本低。由图1知,热流密度在0.02 W/cm2以下的表面,采用空气自然冷却的方式进行散热,其温升在10~40 ℃之间。就地化装置的热流密度为0.009 W/cm2,因此在满足装置正常运行的条件下,使用自然冷却是最简单、最经济的热设计方法。

在确定自然冷却的设计方案以后还需要进一步降低局部温升,尽量减小局部热耗高的元器件(芯片、光模块、电源等)的热阻。电子设备导热热阻为:

(2)

式中:R为导热热阻,℃/W;L为导热通路长度,m;A为导热面积,m2;λ为材料的导热系数,W/(m·℃)。

就地化装置的热阻模型如图2所示,芯片热阻R芯片由选型决定无法调节,所以为了减小热阻R总,应减少R与R外壳。

图1 表面热流密度-温升关系图[4]

图2 就地化保护装置热阻模型

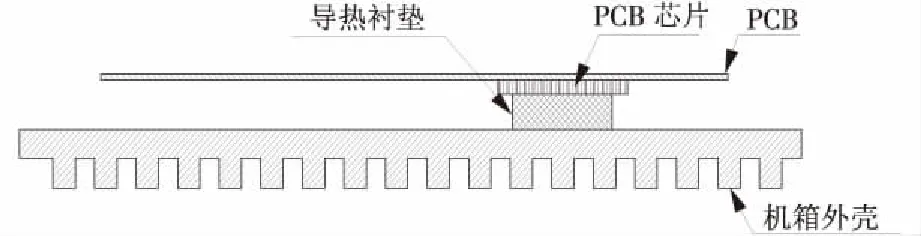

为了降低机箱壳体与芯片之间的热阻R,在PCB板与机壳之间加入导热衬垫以增大其导热系数,其局部散热图3所示。选用导热系数为3 W/(m·℃)的导热衬垫,热量从整个PCB传导到金属外壳或扩散板上,降低芯片的工作温度,防止温度过高,从而能提高发热电子组件的效率和使用寿命。

图3 局部散热示意图

对于外壳热阻R外壳,其导热通路长度(机壳厚度)关系到装置的结构强度,无法进行大范围调节,但可适当调节其散热面积。为了增大导热面积,在保证就地化装置美观的前提下,采用“机箱一体式”散热结构,在机壳表面增加凹槽,以增加散热面积。

2 热仿真

本文采用有限元分析软件ICPEAK进行就地化装置的热仿真。ICEPAK软件是由全球优秀的大型通用有限元软件提供商ANSYS公司专门为电子产品工程师定制开发的专业电子热分析软件[5]。热仿真以ANSYS Workbench为平台,将三维模型导入到ICEPAK中,大大减少了建模的难度,同时对就地化装置所用的材料参数进行定义及简化,见表2。

为了提高网格质量,对模型内不同部件分别建立了Assembly,并采用非连续性网格及多级网格划分。最终如图4所示,网格可反映出就地化保护装置最复杂的部件——机壳的基本特征。根据ICE-PAK的网格质量评估系统的规定:网格最小面对齐率>0.15时,其网格质量良好。本文中就地化装置的面对齐率最小为0.3,其中大部分集中在0.9~1之间,所以就地化装置散热模型的网格质量是符合要求的。

表2 材料相关参数

图4 ICEPAK划分的网格情况

在自然冷却中,热辐射的换热量可占总热量的30%左右,因此不可忽略[6]。在ICEPAK中,热辐射适合Discrete Ordinates(DO)辐射模型、Surface to Surface(S2S)辐射模型、光线追踪法辐射模型。但是考虑到S2S辐射模型及光线追踪法辐射模型需要计算角系数,将花费较大的内存及较长的计算时间,同时S2S模型不适合导入的CAD模型,因此本文选用Discrete Ordinates(DO)辐射模型进行热辐射计算。

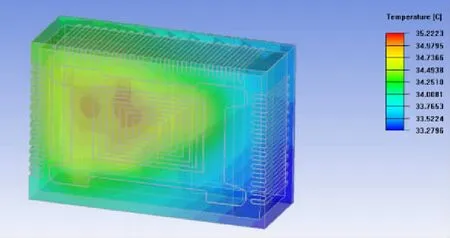

根据装置的功耗统计,将各个PCB板的元器件的功耗输入到ICEPAK对应的模型中。在输入表2参数之后,设置初始温度为20 ℃,并设置仿真收敛标准。收敛标准设置为流动残差值1E-3,能量残差值1E-7。最终经过计算其仿真结果如图5~7所示。

图5 就地化装置仿真结果——机壳温度

图6 就地化装置仿真结果——截面温度

图7 就地化装置仿真结果——CPU板温度

由图5可知,在室温20 ℃时,就地化装置的外壳温度在33~35 ℃左右,其中温度最高点在CPU芯片附件,同时具有装置中间及左上角温度较高的特点;由图6可知,截面温度一般在36 ℃左右,PCB板附近温度最高约为44 ℃;图7为CPU板温度分布情况, 图中A芯片安装了导热衬垫,其温度在35 ℃左右,与外壳温度一致。B、C芯片未安装导热衬垫,其温度在45 ℃以上,与外壳温度相差10 ℃以上。通过侧面比较可得知安装导热衬垫对于降低局部温升是一种有效的方法。

为了验证就地化装置仿真的正确性,本文采用红外测温仪对就地化装置机壳进行了温度测量。就地化装置在环境温度22 ℃的情况下,装置机壳正面的温度约为33~34.5 ℃之间,具体采样温度见表3,其温度分布与仿真结果一致。其最大温差约为12.5 ℃,而仿真最大温差约为15 ℃,结果存在约2.5 ℃左右的误差。但是其机壳温度分布,均在机壳的中上部温度较高,右下部温度较低,与仿真结果一致,具有一定的参考价值。对于实测温度与仿真温度的差异的原因是由于采用电功率代替耗散功率,会导致功耗偏大,进而导致仿真结果较实际结果偏大。

表3 采样温度表 ℃

3 结束语

本文根据就地化装置的结构及功耗特点采用了自然冷却的散热方式,同时采用“机箱一体化”散热结构增大散热面积,并对CPU芯片等局部功耗大的元件采用导热衬垫进一步减小其温升。最终根据仿真与实际应用相比较,证明实际温度分布与仿真一致,因保守设计仿真温度比实际高2.5 ℃,但是本文为就地化装置的热仿真提供了一定的参考、指导意义。

参考文献:

[1]牛强,钟加勇,陶永健,等.智能变电站二次设备就地化防护技术[J].电力建设,2014,35(9):76-81.

[2]柳国良,张新育,胡兆明.变电站模块化建设研究综述[J].电网技术,2008,32(14):36-38.

[3]陈萍,张继军,郭文钟,等.数字化变电站中保护下放问题探讨[J].电力系统保护与控制,2009,37(1):98-100.

[4]赵惇殳.电子设备热设计[M].电子工业出版社,2009.

[5]莫世佳.基于Icepak的单板热设计方法研究[D].杭州电子科技大学,2013.

[6]王永康.ANSYS ICEPAK电子散热基础教程[M].国防工业出版社,2015.