模板台车定位和空洞监控系统的设计及应用

2018-06-07赵晓锋张豪祺

赵晓锋, 盖 琛, 张豪祺

(中铁工程装备集团有限公司, 河南 郑州 450016)

0 引言

模板台车在衬砌工作前,首先需要对其位置定位,以便二次衬砌施工时能够均匀浇筑,区域对称[1-2]。传统模板台车定位通常采用悬挂中立垂线和人工测量结合的方法,但实现过程繁琐,同时存在较大误差,且不利于下方车辆通过[3]。目前模板台车定位大多借助全站仪进行测量,确定模板台车相对理论值的偏移量,最后调整台车位置至误差范围内。此方法需要专业测量人员配合,测量精度完全依赖于施工经验,自动化程度较低,操作难度较大[4-7]。为改善这一问题,本文提出一种新型的定位方法,运用激光测距传感器结合编写的工控机软件实现模板台车的定位工作,达到简化施工过程,提高定位精度的效果。

隧道衬砌空洞问题十分普遍,隧道空洞会造成衬砌厚度不足、结构受力特性劣化,给隧道的健康安全运营带来诸多不利影响,在施工中需要采取多方面的措施避免空洞的出现[8-12]。目前,用于隧道病害的检测方法包括: 敲击法、地质雷达法、超声脉冲法、红外线温度场照相技术等,其中,现场常用方法是敲击法和地质雷达法。敲击法检测比较直观,但需要对反馈信号进行处理才可准确检测,工作效率很低,并具有一定危险性[13]。地质雷达方法因其精度高、无损检测等特点近几年被广泛应用[14-15],但对于厚度超过0.5 m的衬砌背后注浆质量很难准确识别,且价格比较高。此外,这些方法有一个共同缺陷,均是在衬砌完成之后进行检测,一旦发现空洞,再采取剔凿、注浆、再填实的方法解决空洞,但这样势必会损坏拱顶浇筑结构。本文所采用的方法是在带模注浆的过程中,对空洞现象进行监控,该方法有别于其他浇筑完成后的空洞检测方法,可以在源头有效预防空洞的产生。

1 定位系统

1.1 组成结构

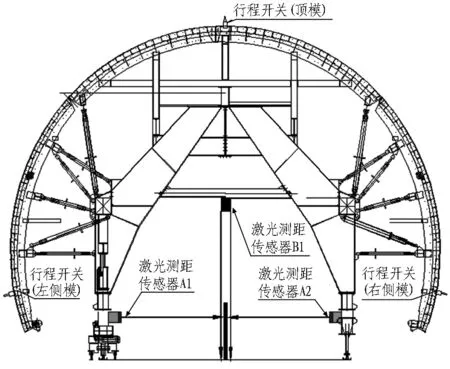

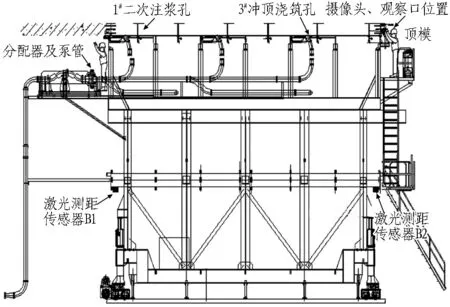

本文定位系统对模板台车类型没有限制,文中选用人字形台车作为载体进行该系统的说明。人字形设计利于下方车辆通过,在此基础上,本文模板台车门架采用固连方式增加定位过程的稳定性,并且采用下沉式底梁设计,便于观测激光传感器数值。整个定位系统由工控机、控制器、2对激光测距传感器、行程开关和泵站液压系统组成,分为横向定位、纵向定位和开模定位3个部分。传感器位置分布: 第1对激光测距传感器(A1、A2)位置如图1所示,默认以台车前进方向为前端,两传感器分别位于模板台车前端底纵梁左、右两侧; 第2对激光测距传感器(B1、B2)位置如图2所示,位于台车前后两端横梁中心位置处。通过观察工控机指示灯及距离数值指示,操作泵站上的液压手柄来控制油缸伸缩完成横向和纵向定位。在台车顶模和侧模两端各安装有行程开关,对开模过程起定位和保护作用。

图1 模板台车正面结构图Fig. 1 Sketch of front structure of formwork trolley

图2 模板台车侧面结构图Fig. 2 Sketch of lateral structure of formwork trolley

1.2 定位步骤

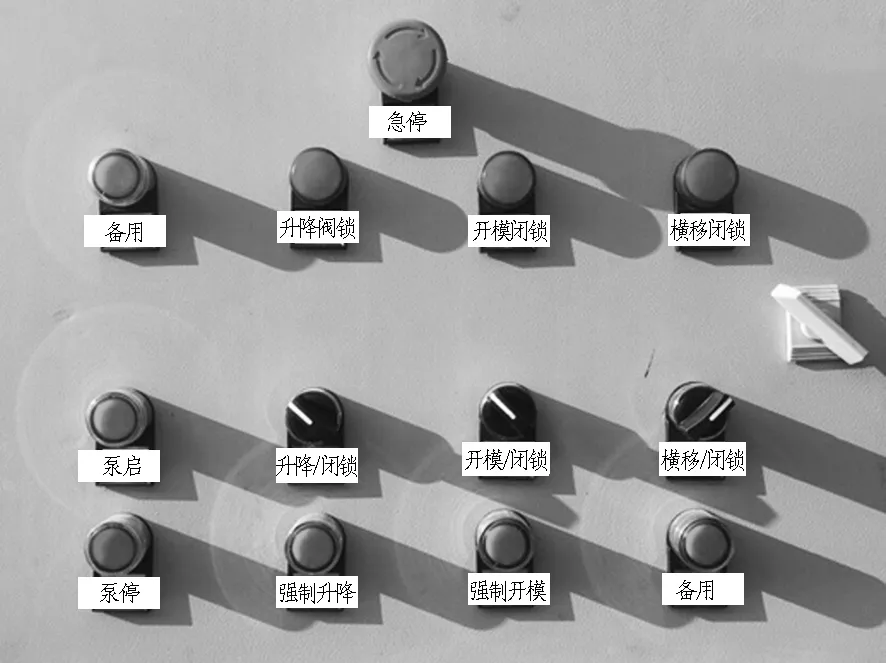

该模板台车具有5种工作状态,分别是定位状态、浇筑状态、闭锁状态、养护状态和脱模状态,每种状态之间功能相互闭锁,通过多位旋钮开关进行切换。

将控制柜面板上的旋钮开关切换到定位模式,该模式界面如图3所示。启动泵站,工控机上泵站电机运行指示灯亮起。通过控制本地控制柜面板上前进、后退按钮或遥控器,使模板台车在隧道导轨上行走至指定位置,工控机上行走电机指示灯亮起。累计定位时间从切换至定位功能处开始计算。

图3 定位模式工控机界面Fig. 3 Industrial control interface under location mode

1.2.1 横向定位

在隧道中线设立测量点,确保前端底纵梁左、右两侧激光测距传感器能够将激光点投射在上面,建立反射回路。在工控机上的定位模式界面中,分别显示左侧激光传感器到隧道中线的距离(mm)和右侧激光传感器到隧道中线的距离(mm),通过对模板台车左、右横移油缸进行操作,对横向位置实现微调,直至工控机显示的对正误差在允许的范围内,这时说明模板台车两侧模距离中线位置基本相同,模板台车处于隧道的横向中心位置,结束横向位置调整。将泵站控制柜上的横移闭锁旋钮旋至闭锁,工控机横移阀1#、2#指示灯亮起,切断横移油缸油路,横移定位结束。设置横移闭锁可以避免施工人员误操作损坏模板,泵站控制柜面板如图4所示。

图4 泵站控制柜面板Fig. 4 Control cabinet panel of pump station

1.2.2 纵向定位

如图3所示,在工控机上的定位模式界面中,显示有原始垂直高度,通过控制泵站上的液压手柄将顶升伸缩油缸降到最低,读出当前上升距离显示数值,手动将该数值输入初始垂直高度条形框中,然后分别对模板台车升降油缸进行操作。在上升的过程中,不断对前后位置微调,保持前端上升距离值和后端上升距离值相等(或在允许的误差范围内),确保模板台车前端和后端相对地面高度基本一致。衬砌第1板时,升降距离值以现场要求为准。从第2板开始,通过模板台车后端顶模处安装的行程开关进行纵向定位,行程开关的安装位置由多次测试后确定。当触碰到第1板顶部时,顶部行程开关作用,工控机顶升阀图框中的1#失电、2#失电、3#失电、4#失电指示灯亮起,泵站上的多路阀触发,切断油路,顶升动作停止,至此纵向定位结束。

如果顶模行程开关动作后仍需对顶模位置进行微调,需将泵站上的旋钮旋至转换升降的同时按下强制升降按钮,才可以继续操作升降油缸,这里设立了互锁环节,避免由于工作人员误操作带来的危险,面板如图4所示。

1.2.3 开模定位

分别操作泵站上左前开模油缸、右前开模油缸、左后开模油缸和右后开模油缸推杆,对应4个方位的开模幅度,开模幅度以现场要求为准。在侧模两侧各安装有行程开关,开模定位保护原理与纵向定位基本相同,这里不做赘述。

2 空洞监控系统

空洞监控系统由工控机、控制器、二次注浆管和摄像头组成,主要可分为空洞控制器监控和摄像头监控2部分,二者相互补充,从而预防空洞现象的产生。摄像头监控通过目视的方法对顶模浇筑情况进行把控;空洞控制器监控通过接收电极液位开关检测到的信号,输出给继电器,用指示灯信号来反映顶模浇筑情况。若发现浇注过程没有注满,则持续浇筑;若浇筑后仍存在空洞,还可以打开球阀通过二次注浆管进行补浆操作,直至空洞消除。

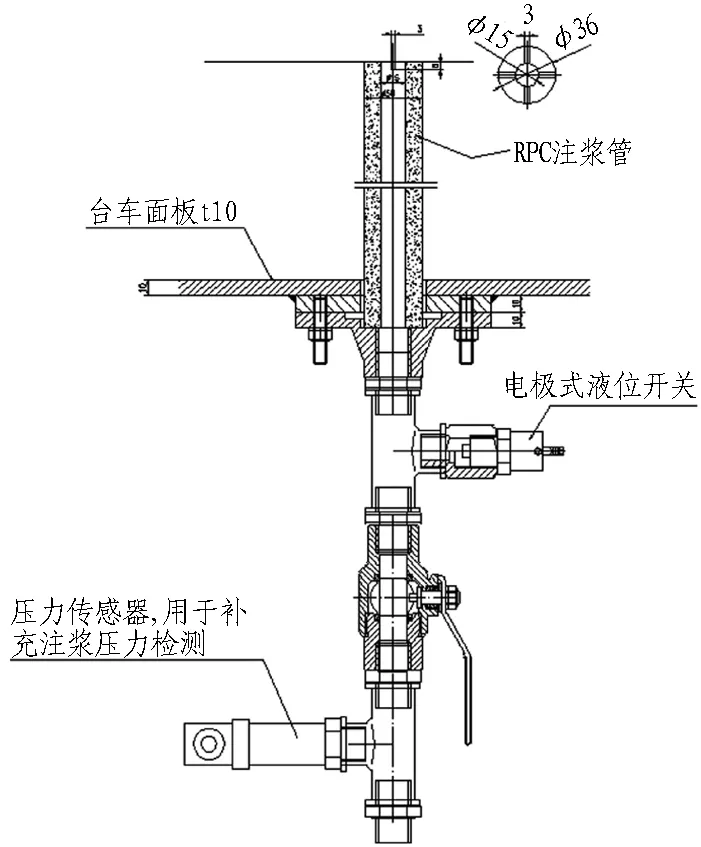

2.1 二次注浆管组成结构

二次注浆管的结构如图5所示,由上至下依次由RPC注浆管、定位法兰、电极式液位开关、球阀、压力传感器、套管、快速接头的注浆连接套件和注浆压力管构成。其核心是电极式液位开关,它与控制器配合工作: 当导电液体介质同电极棒没有接触时,电极棒之间没有电流;当电极棒接触到液体时,电极棒导通,控制器动作。通过控制器供给电极棒的微弱电流,使得产品可以长时间地安全使用。采用RPC注浆管带模注浆方法,可以有效解决衬砌拱顶脱空问题,并使注浆材料与衬砌混凝土结合成良好的受力整体。

图5 二次注浆管结构图(单位: mm )Fig. 5 Sketch of secondary grouting tube (unit: mm)

2.2 安装及空洞监控过程

在模板台车顶部共设有3个冲顶浇筑孔和6个二次注浆孔,开孔位置如图2所示。在衬砌台车拱顶中心线上取孔,12 m台车钻取6个注浆孔。具体布置原则: 主注浆孔(1#孔)离二次衬砌封闭端模0.6~1.0 m, 2#、3#、4#、5#、6#孔依次均匀分布,在取孔位置焊接固定法兰、采取满焊,并在台车端部安装摄像头。制作RPC注浆管管口,切除RPC注浆管多余长度,并在端头切割“十”字溢流槽。溢流槽端朝上,紧贴防水板。依次安装注浆口处的RPC注浆管,其中紧挨已施作衬砌端的注浆孔为主注浆孔,标记为1#注浆孔,之后依次编号为2#、3#、4#、5#、6#注浆孔。通过观察6个注浆管出浆情况,用安装在二次衬砌端部的摄像头监控二次衬砌混凝土冲顶浇筑情况,二次衬砌混凝土浇筑完成后即可进行拱顶带模注浆。

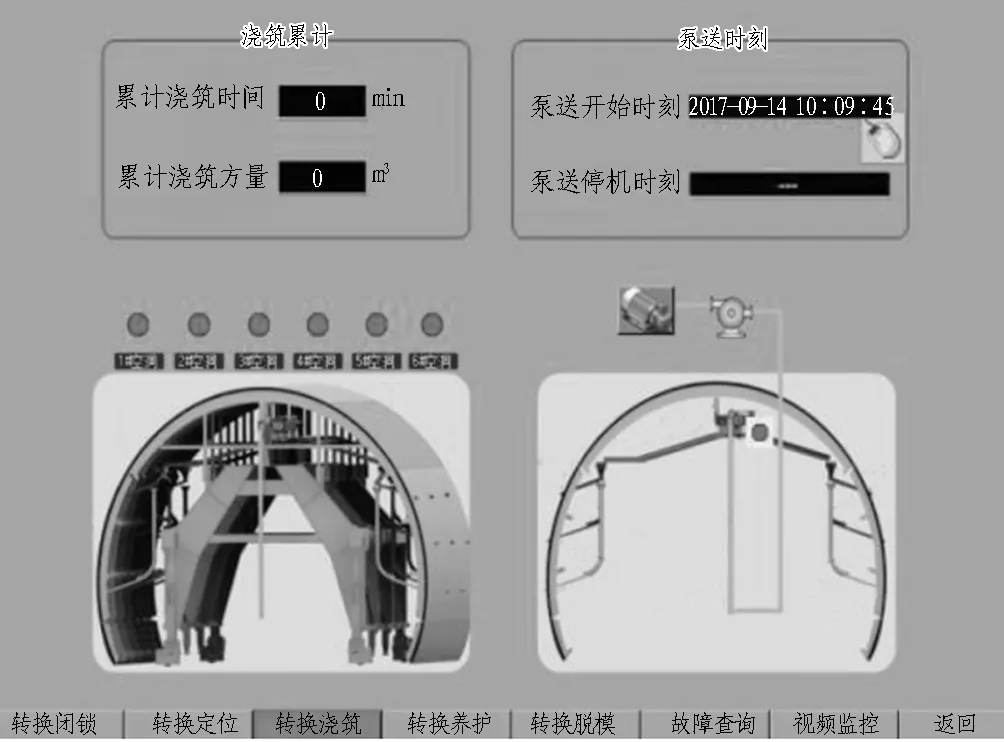

浇筑过程中需将主控制柜面板上的多位旋钮开关切换到浇筑模式,该模式界面如图6所示。除了检测空洞以外,还显示有累计浇筑时间、累计浇筑方量以及泵送的开始时刻和停止时刻,并配有动画展示功能,便于工作人员在浇筑过程中的施工。空洞压力控制柜面板如图7所示,当冲顶浇筑完成之后,浇筑液会溢入二次注浆孔内,触发电极液位开关,空洞控制柜和工控机上对应的空洞指示灯熄灭,说明浇筑良好。若冲顶浇筑完成之后,空洞指示灯常亮未灭,说明当前位置浇筑后存在空洞,需进行二次注浆。除了通过设计二次注浆管来杜绝空洞的产生以外,在模板台车的前端顶部留有观察口(如图2所示),同时顶部安装有摄像监控,记录浇筑过程,并将整个浇筑画面传输并保存至上位机中,历史画面可以无线传输到笔记本客户端,且可回放每个工作循环的顶部浇筑历史画面。在补浆的过程中,为了防止隧道衬砌专用注浆机注浆压力过大,在注浆管底部安装有压力传感器,可以在空洞柜面板上对应的数字显示屏中显示当前补浆压力值。当端模出浆或者压力表读数超过设定压力上限时,自动切断与注浆机的连接,注浆停止。

图6 浇注模式工控机界面Fig. 6 Industrial control interface under casting mode

图7 空洞压力控制柜面板Fig. 7 Control cabinet panel of cavity pressure

2.3 视频监控

在模板台车顶部前端安装摄像头,并配有感光器,根据隧道明暗程度运用LED照明灯进行补光,可以有效监控拱顶混凝土浇筑厚度和密实度。通过工控机和手机APP 2种方式观察整个浇筑过程,并将画面保存为视频文件存储在工况机中,方便日后调用和查看。

2.3.1 工控机视频监控

工控机视频播放分为2种模式: 实时和回放。视频监控工控机界面如图8所示,实时显示摄像头当前捕捉的画面。回放是播放存储在录像机内的视频文件,并配有暂停、原速、慢放和快放功能。视频文件的生成起止时间由泵站控制柜面板上的视频录制开关旋钮控制,存储路径如图9所示,视频文件格式为: 开始时间_TO_停止时间(循环ID)。

图8 视频监控工控机界面Fig. 8 Video supervisory interface of industrial control

图9 视频存放路径Fig. 9 Video storage path

2.3.2 手机APP视频监控

通过登录网页或者扫描二维码的方式即可下载APP,方便快捷。进入模板台车手机APP后,首先需要连接模板台车Wifi,该Wifi由工业交换机和路由器组建的局域网提供。用户输入用户名和密码即可进入系统开始使用。需要说明的是,本系统中包含2种用户,即管理员和普通访客,其中,管理员具有应用全部功能的操作权限,普通访客只具有在线监控功能的操作权限。

1)登陆之后,工控机信息进入编辑模式。可编辑信息包括工控机IP地址、名称以及相关参数理论值,理论值的设定是为之后各个阶段的作业时间提供参考,如图10所示。

图10 模板台车APP配置Fig. 10 APP configuration of formwork trolley

2)选择在线监控,点击界面右上角的摄像头图标,弹出对话框,为方便操作,已将访问的摄像头IP路径进行了绑定,如图11所示。进入在线监控画面,如图12所示,在屏幕左上角显示缓冲速度,右上角显示当前传输速率。

图11 摄像头IP路径Fig. 11 Camera IP path

图12 通过APP捕捉到的监控画面Fig. 12 Monitoring screen captured by APP

3 结论与讨论

本文设计的模板台车,同时具备激光定位和空洞监控功能。经现场施工人员多次实践测试,定位方式优化后,相比传统铅坠定位方法更加直观、更加智能化,且定位时间可以控制在10~15 min完成,较传统方法快速很多,提高了施工效率。使用该定位系统完成定位后,利用全站仪进行测量,检验其定位效果。选取测量距离从23.316 m到50.116 m的5段距离,分别测量模板台车前端和后端5个定位点,包括顶模中点、两侧模与顶模衔接点和两侧模边角点。结果显示,横移中线误差和竖直升降及开模误差均在2 mm内,说明定位精度得到了保证。

空洞监控系统能够有效检测出空洞的存在,及早发现并进行衬砌,简化施工过程,提高整体浇筑的安全性并改善浇筑效果。利用地质雷达对已衬砌过的浇筑面进行检测,结果显示运用该空洞监控系统可以基本消除顶模脱空量。

除此之外,在数据传输及人机交互方面,通过自主开发工控机程序和客户端软件,相对传统模板台车,在施工方面有了较大改进,模板台车信息化系统可以准确地获知当前设备模式状态和进展情况,并可以远程观测衬砌画面,为施工作业数据的记录带来方便。

该自主研发的定位和空洞监控系统已应用于郑万铁路隧道的建设当中,效果良好。目前,在信息传输和同步数据功能方面,本文仅基于安卓系统进行了开发,IOS系统仍在开发中,并考虑在今后的研发过程中对系统的兼容性进行优化升级,实现不同工况的理想对接。

参考文献(References):

[1] 余振华. 隧道衬砌台车快速定位系统研究[J]. 科技资讯, 2017(5): 92.

YU Zhenhua. A study of rapid positioning system of lining trolley for tunnels [J]. Science & Technology Information, 2017(5): 92.

[2] 但淑英,刘涛. 隧道双功能全液压伸缩全自动行走混凝土衬砌台车结构受力分析[J]. 公路, 2009(7): 281.

DAN Shuying, LIU Tao. The structural stress analysis of the tunnel concrete lining with double function fully automatic walking [J]. Highway, 2009(7): 281.

[3] 倪振利. 隧道衬砌台车快速定位系统研究[J]. 国防交通工程与技术, 2014(2): 25.

NI Zhenli. A study of the rapid positioning system of the lining trolley for tunnels[J]. Traffic Engineering & Technology for National Defence, 2014(2): 25.

[4] 祝志恒, 阳军生, 肖超, 等. 基于形函数的隧道衬砌内壁影像展平方法及其应用[J]. 铁道科学与工程学报, 2014(3): 101.

ZHU Zhiheng, YANG Junsheng, XIAO Chao, et al. A method for tunnel lining surface photo flattening based on shape functions transform[J]. Journal of Railway Science and Engineering, 2014(3): 101.

[5] 张世卓, 王泰典, 林铭郞, 等. 影像展开与嵌接技术在隧道检测之应用[J].地下空间与工程学报, 2008, 4(4): 670.

ZHANG Shizhuo, WANG Taidian, LIN Minglang, et al. Application of image spread and mosaic technology in tunnel inspection[J]. Chinese Journal of Underground Space and Engineering, 2008, 4(4): 670.

[6] 汪伟. 地质雷达在隧道衬砌质量检测中的应用与分析[J]. 资源环境与工程, 2009, 23(1): 63.

WANG Wei. Application and analysis of geological radar on tunnel lining quality detection[J]. Resources Environment & Engineering, 2009, 23(1): 63.

[7] 王策民. 盾构机和衬砌环的定位测量及偏差控制体系[J]. 都市快轨交通, 2008, 21(2): 49.

WANG Cemin.Orientation and deviation control system for shield and lining ring [J]. Urban Rapid Rail Transit, 2008, 21(2): 49.

[8] 蒋玉波. 衬砌后空洞对隧道动力稳定性影响规律研究[D]. 北京: 中国矿业大学, 2015.

JIANG Yubo. Study of the influence of cavity behind lining on dynamic stability of tunnels[D]. Beijing: China University of Mining and Technology, 2015.

[9] 应国刚. 衬砌背后空洞对隧道结构体系安全性的影响机理研究[D]. 北京: 北京交通大学, 2016.

YING Guogang. Study of affecting mechanism of tunnel structure-system safety with voids behind lining[D]. Beijing: Beijing Jiaotong University, 2016.

[10] 王锋. 某铁路隧道衬砌空洞病害整治技术[J]. 施工技术, 2014, 43(增刊1): 417.

WANG Feng. Treatment of a railway tunnel lining cavity defect [J]. Construction Technology, 2014, 43(S1): 417.

[11] 姜宁. 衬砌背后空洞对隧道衬砌结构安全性的影响研究[D]. 烟台: 烟台大学, 2016.

JIANG Ning. Study of the influence of cavity behind the lining on the safety of tunnel lining structure[D].Yantai: Yantai University, 2016.

[12] 袁成海, 汤晓辉, 伍毅敏. 隧道二次衬砌空洞的成因与对策[J]. 交通标准化, 2010(10): 109.

YUAN Chenghai, TANG Xiaohui, WU Yimin. Reasons and solutions for cavity in secondary lining of tunnel[J]. Transport Standardization, 2010(10): 109.

[13] 武鑫星. 暗挖隧道空洞初步普查施工及处理[J].山西建筑, 2014, 40(17): 207.

WU Xinxing. On Propaedeutic survey stage of bored tunnels hole and treatment[J]. Shanxi Architecture, 2014, 40(17): 207.

[14] 杨睿, 薛亚东, 杨健. 雷达探测隧道壁后空洞的现场验证及空洞影响分析[J]. 隧道建设, 2017, 37(2): 185.

YANG Rui, XUE Yadong, YANG Jian. In-situ verification of voids behind tunnel lining detected by ground penetrating radar and numerical analysis of influence of voids on tunnel structure [J]. Tunnel Construction, 2017, 37(2): 185.

[15] 路刚. 地质雷达在铁路隧道衬砌质量检测中的应用[J]. 隧道建设, 2012, 32(4): 459.

LU Gang. Application of geological radar in quality detection of railway tunnel lining [J]. Tunnel Construction, 2012, 32(4): 459.