同时蒸馏萃取法提取辣木籽油工艺的优化及其化学成分分析

2018-06-06王淑培王昕岑

张 静, 王淑培, 王昕岑, 李 栋

(1.武夷学院茶与食品学院,福建 武夷山 354300;2.中国乌龙茶产业协同创新中心,福建 武夷山 354300)

辣木(Moringaoleifera)为辣木科(Moringaceae)辣木属(Moringa)多年生木本植物,又称鼓槌树,在商业中被称为奇树(miracle tree).它最早来源于印度西北部的喜马拉雅山南麓[1-2],最近几年在我国海南、云南、广东等省份陆续被引进并开始了大面积的种植.辣木籽中含有高价值的辣木籽油[3-4],称为“本油”或“贝昂油”[5-6].目前,从辣木籽中提取辣木籽油的常用方法有压榨法[7]、溶剂浸提法[8]、超声波辅助提取法[9]、水酶法[10-11]、亚临界及超临界萃取法[12-16].其中,亚临界和超临界萃取法的萃取率最高[17],但是所需设备昂贵,操作要求高,适合大批量提取.目前利用同时蒸馏萃取法萃取辣木籽油的研究还未见报道.同时蒸馏萃取法可以用少量试剂对辣木籽进行有效提取,既提高萃取效率,也可以缩短溶剂提取法中挥发溶剂所需的高温加热时间[18-19],可以较大程度保留有效成分,操作简单.本研究拟通过响应面法优化辣木籽油的萃取工艺,并利用GC-MS对提取的辣木籽油进行成分分析,为辣木籽油的开发利用提供依据.

1 材料与方法

1.1 供试原料

辣木籽市售;中性蛋白酶的酶活性为1×105U·g-1;石油醚(60~90 ℃)为分析纯.

1.2 仪器

PW80超微粉碎机由天津市泰斯特仪器有限公司提供;GC-14C岛津气相色谱质谱联用仪由日本岛津公司提供;改进型同时蒸馏萃取装置由北京朝龙玻璃仪器厂提供.

1.3 方法

1.3.1 原料预处理 将辣木籽去壳后放入超微粉碎机粉碎,备用.

1.3.2 辣木籽油的提取 准确称量5.00 g辣木籽粉,加入同时蒸馏萃取仪器的物料瓶中,再加入适量的蒸馏水、玻璃珠数粒及适量的中性蛋白酶,轻轻摇晃物料瓶后将其放置在加热套上;同时在蒸馏瓶中加入适量的石油醚,连接仪器,置于80 ℃的恒温水浴锅中加热,物料瓶保持微沸,萃取一段时间;最后将萃取溶液移入磨口三角瓶中,用旋转蒸发仪蒸发萃取溶液中的石油醚,计算萃取率.

1.3.3 提取工艺的优化 选定萃取时间、萃取温度、石油醚添加量及蒸馏水添加量4个因素进行单因素试验,考察各因素对萃取率的影响;再通过响应面法确定最佳提取工艺.

1.3.4 GC-MS分析 采用GC-MS法对同时蒸馏萃取法所提取的辣木籽油的化学成分进行测定,结果采用归一化法进行分析.色谱柱为HP-5 ms;载气为高纯氦气,流速为1.0 mL·min-1.MS条件:电子轰击离子源,电子能量70 eV,质量扫描范围 40~450 u.进样口温度240 ℃.升温程序:起始温度40 ℃,以4 ℃·min-1升温到80 ℃,再以2 ℃·min-1升温到220 ℃,保持2 min,然后以5 ℃·min-1升温到240 ℃[20-26].

1.3.5 数据分析 采用Excel软件对数据进行分析、作图,采用Design Expert软件设计响应面试验,并进行数据分析.

2 结果与分析

2.1 单因素试验

2.1.1 萃取时间对辣木籽油萃取率的影响 在蒸馏水用量100 mL、石油醚用量15 mL、萃取温度80 ℃的萃取条件下,考察不同萃取时间(2、3、4、5、6 h)对辣木籽油萃取率的影响,结果如图1所示.从图1可以看出:随着萃取时间的增加,辣木籽油的萃取率也随之提高;当萃取时间为3 h时,辣木籽油萃取率达到最大值,为24.38%;继续增加萃取时间,辣木籽油的萃取率变化不大.因此,最佳萃取时间为3 h.

2.1.2 萃取温度对辣木籽油萃取率的影响 在蒸馏水用量100 mL、石油醚用量15 mL、萃取时间3 h的萃取条件下,考察不同萃取温度(80、85、90、95、100 ℃)对辣木籽油萃取率的影响,结果见图2.

图1 萃取时间对辣木籽油萃取率的影响Fig.1 Effect of extraction time on the extraction rate of M.oleifera oil

从图2可以看出:辣木籽油的萃取率随着萃取温度的增加而提高;较低温度下,温度升高加快了溶剂对辣木籽油的萃取效率;萃取温度达90 ℃时,辣木籽油的萃取率达到24.65%;超过90 ℃时,石油醚的挥发损失较大,引起辣木籽油的部分挥发,萃取率有降低趋势.因此,最佳萃取温度为90 ℃.

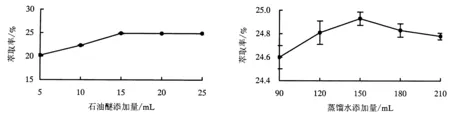

2.1.3 石油醚添加量对辣木籽油萃取率的影响 在蒸馏水用量100 mL、萃取温度90 ℃、萃取时间3 h的萃取条件下,考察不同石油醚添加量(5、10、15、20、25 mL)对辣木籽油萃取率的影响,结果见图3.从图3可知:随着石油醚添加量的增加,辣木籽油的萃取率也随之提高;当石油醚添加量大于15 mL,萃取率趋于稳定.这是由于石油醚添加量增大时,石油醚对蒸馏水中辣木籽油的萃取含量趋于饱和,且添加过多的石油醚会增大成本.因此,最佳的石油醚添加量为15 mL.

2.1.4 蒸馏水添加量对辣木籽油萃取率的影响 在石油醚用量15 mL、萃取温度90 ℃、萃取时间3 h的萃取条件下,考察不同蒸馏水添加量(90、120、150、180、210 mL)对辣木籽油萃取率的影响,结果如图4.

图3 石油醚添加量对辣木籽油萃取率的影响Fig.3 Effect of petroleum ether on the extraction rate of M.oleifera oil

从图4可以看出:随着蒸馏水添加量的变化,辣木籽油的萃取率先增大后减小,在蒸馏水添加量为150 mL时,辣木籽油的萃取达到最大值,为24.93%.因此,选择蒸馏水添加量为150 mL进行后续试验.

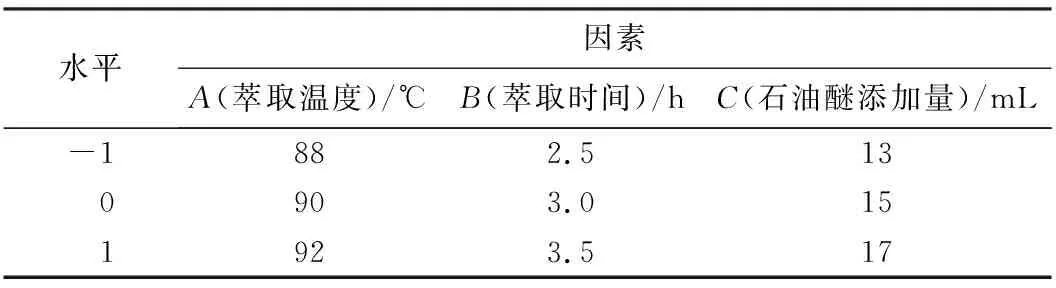

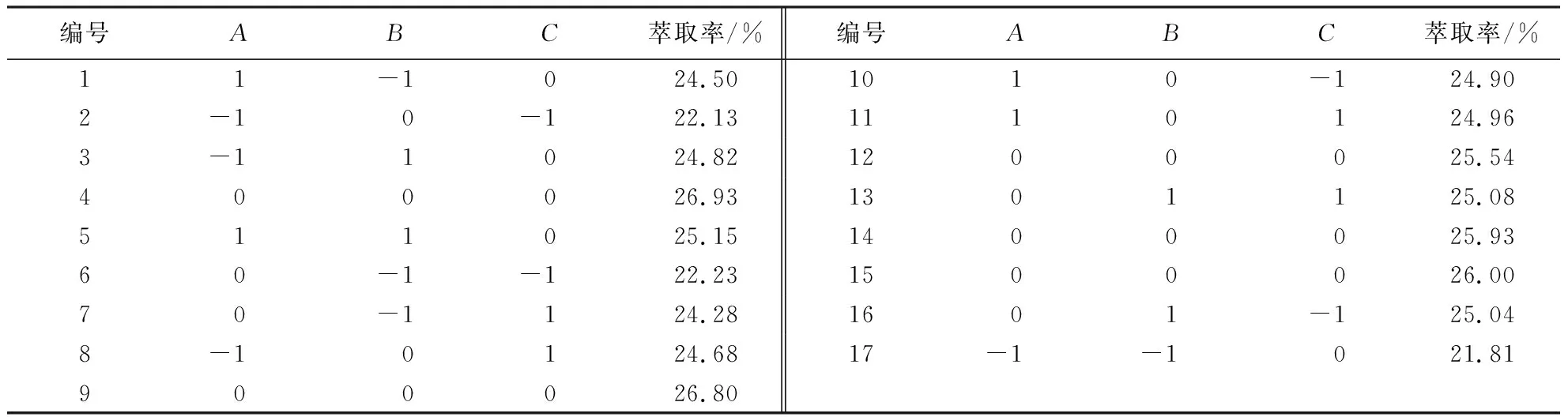

表1 Box-Behnken设计因素水平及编码Table 1 Factor level and coding of Box-Behnken experiment design

2.2 响应面法优化提取工艺

选取萃取温度、萃取时间、石油醚添加量作为考察辣木籽油萃取率变化程度的3个因素,运用Box-Behnken试验设计因素水平响应面试验[27-30],结果见表1、2.

2.2.1 模型建立及显著性检验 采用Design-Expert 软件,对试验数据进行多元回归拟合,结果见表3,其中萃取温度、萃取时间、石油醚量3个因素对萃取率影响的二次多项回归模型为:

Y=26.24+0.76A+0.91B+0.59C-0.59AB-0.62AC-0.50BC-1.08A2-1.09B2-0.99C2

表2 响应面试验及结果Table 2 Results of response surface experiment

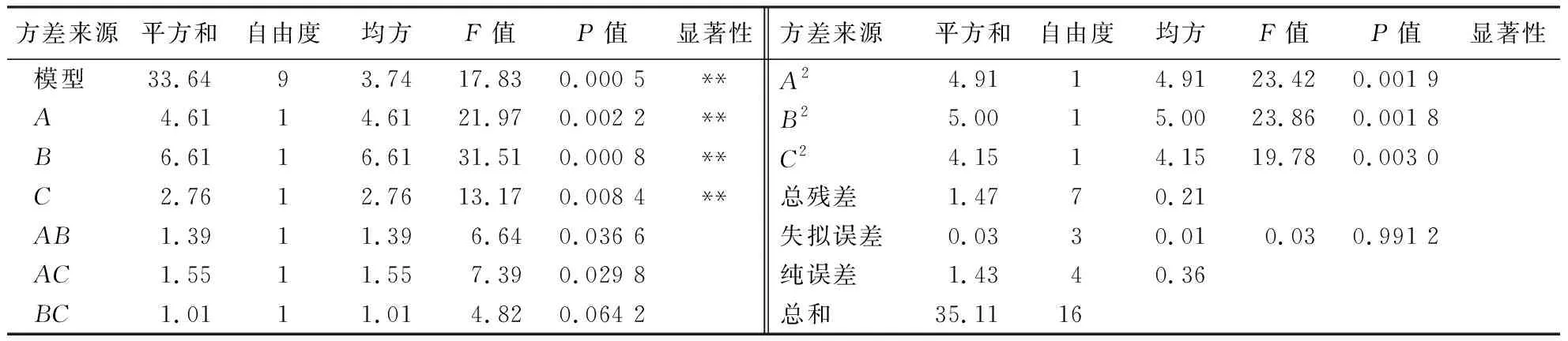

模型的方差分析见表3.从表3可以看出,回归模型的F值为17.83,P值<0.000 1,说明所选的模型差异极显著,而误差项差异不显著,表明该回归模型有较好的拟合度.各因素对萃取率的影响极显著(P<0.000 1).相关系数R2值为0.958 2,表明响应值变化95.82%.

2.2.2 最优工艺条件的确定 采用Design-Expert软件做出萃取温度(A)、萃取时间(B)和石油醚添加量(C)两两之间的响应面图(图5).

表3 方差分析表1)Table 3 Variance analysis table

1)**表示差异达到极显著水平.

图5 各因素交互作用对辣木籽油萃取率的影响Fig.5 Interaction effects of various factors on the extraction rate of M.oleifera oil

从图5a中可以看出,当萃取时间一定时,水浴温度为88~92 ℃时,辣木油萃取率随温度的升高而提高;当温度超过92 ℃时,辣木油萃取率略微有所降低;当水浴温度一定时,随着萃取时间的增加,辣木油萃取率先升高后趋于平稳;两因素之间的相互作用对辣木油萃取率的影响比较显著.图5b表明,当溶剂的量一定时,水浴温度为88~92 ℃,辣木油萃取率随温度的升高而提高;当温度超过92 ℃时,辣木油萃取率略微有所降低;当水浴锅温度一定时,随石油醚的量的增加,辣木油萃取率先增大后趋于平稳;两因素之间的相互作用对辣木油萃取率的影响比较显著.图5c显示,当溶剂的量一定时,随着萃取时间的增加,辣木油萃取率先升高后趋于平稳;当萃取时间一定时,随溶剂的量的增加,辣木油的萃取率先缓慢升高后趋于平稳;两因素之间的相互作用对辣木油萃取率的影响比较显著.

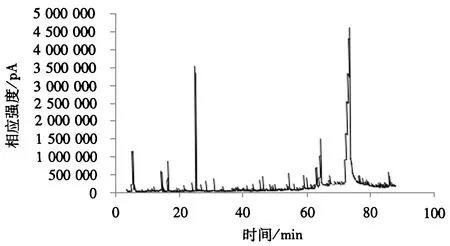

图6 辣木籽油GC-MS总离子流图Fig.6 Total ion flow diagram of M.oleifera oil by GC-MS

2.2.3 验证试验 采用响应面法对试验进行优化,通过模型预测得到辣木籽油的最佳萃取的工艺条件为:水浴温度90.44 ℃,萃取时间3.16 h,溶剂的量15.29 mL.在这个工艺条件下辣木籽油的萃取率最高,为26.513 5%.因考虑到实际操作的方便,将萃取辣木籽油的最佳工艺条件修正为:水浴锅温度90 ℃,萃取时间3.2 h,溶剂的量15 mL.在该条件下进行重复验证试验,得到的辣木籽油萃取率为25.12%,与预测值吻合度较高.说明该模型能较好地预测同时蒸馏萃取辣木籽油的最佳工艺参数.

2.3 辣木籽油组成分析

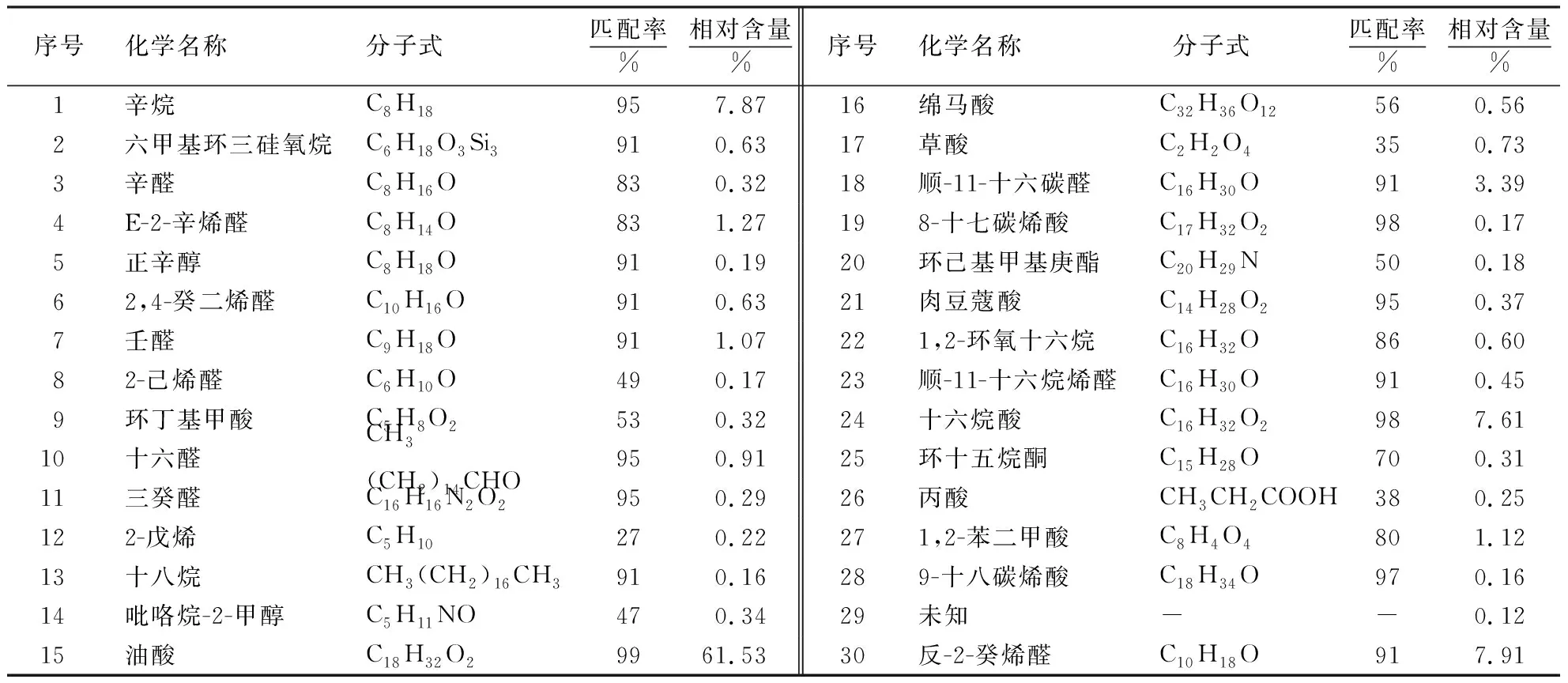

对优化工艺下产出的辣木籽油的的成分进行GC-MS分析,得到辣木籽油的总离子流图及化学组成(图6、表4).

GC-MS分离出的化合物有30种(表4),其中脂肪酸类含量最丰富,总含量约为73.16%,油酸占61.53%;其次,有16.41%的醛类物质;有少量烃类(9.48%)、酮类(0.31%)、醇类(0.34%)、酯类(0.18%);还有0.12%的成分未鉴定出.

表4 辣木籽油的GC-MS分析结果Table 4 Results of GC-MS analysis of M.oleifera oil

3 小结

利用响应面法优化同时蒸馏萃取辣木籽油的提取工艺,建立了相应的数学模型,得到最优萃取工艺条件:水浴温度90 ℃,萃取时间3.2 h,石油醚添加量15 mL.在该条件下,辣木籽油的提取率最高,为25.12%.对萃取的辣木籽油进行GC-MS分析,结果表明采用同时蒸馏萃取法得到的辣木籽油脂肪酸类含量最高,总含量约为73.16%,其中油酸占61.53%.

[1] 刘红,谷风林,宗迎,等.辣木籽仁的化学成分分析[J].热带农业工程,2005,39(1):1-5.

[2] ANWAR F, BHANGER M I. Analytical characterization ofMoringaoleiferaseed oil grown in temperate regions of Pakistan[J]. Journal of Agricultural & Food Chemistry, 2003,51(22):6 558-6 563.

[3] RAMACHANDRAN C, GOPALAKRISHNAN P K. Drumstick (Moringaoleifera): a multipurpose Indian vegetable[J]. Economic Botany, 1980,34(3):276-283.

[4] 樊建麟,邵金良,叶艳萍,等.辣木籽营养成分含量测定[J].中国食物与营养,2016,22(5):69-72.

[5] 陈德华,张孝祺,张惠娜.一种新型功能食用油——辣木籽油[J].广东农业科学,2008(5):17-18.

[6] 段琼芬,马李一,王有琼,等.辣木籽油食用安全性毒理学评价[J].中国油脂,2014,39(2):48-52.

[7] GHASI S, NWOBODO E, OFILI J O. Hypocholesterolemic effects of crude extract of leaf ofMoringaoleiferaLam in high-fat diet fed wistar rats[J]. J Ethnopharmacol, 2000,69(1):21.

[8] 王有琼,段琼芬,孙龙,等.辣木油浸提方法探究[J].林业科技开发,2004,18(4):50-51.

[9] 余建兴,马李一,赵春,等.超声波辅助提取辣木油的工艺研究[J].食品科学,2009,30(6):64-67.

[10] 李杨,江连洲,齐宝坤,等.超声波辅助水酶法提取花生油工艺[J].中国油脂,2012,37(3):10-13.

[11] 马李一,余建兴,张重权,等.水酶法提取辣木油的工艺研究[J].林产化学与工业,2010,30(3):53-56.

[12] RUTTARATTANAMONGKOL K, SIEBENHANDL-EHN S, SCHREINER M, et al. Pilot-scale supercritical carbon dioxide extraction, physico-chemical properties and profile characterization ofMoringaoleifera, seed oil in comparison with conventional extraction methods[J]. Ind Crops Prod, 2014,58(1):68-77.

[13] 段琼芬,刘飞,罗金岳,等.辣木籽油的超临界CO2萃取及其化学成分分析[J].中国油脂,2010,35(2):76-79.

[14] ZHAO S, ZHANG D. Supercritical fluid extraction and characterisation ofMoringaoleifera, leaves oil[J]. Sep Purif Technol, 2013,118(6):497-502.

[15] 邹宇,王松峰,包秀萍,等.辣木籽油两种提取方法的比较及研究[J].食品工业,2011(3):61-63.

[16] 白旭华,黎小清,刘昌芬.超临界CO2流体萃取辣木籽油工艺研究初报[J].热带农业科技,2007(3):29-31.

[17] 刘骋.亚临界萃取辣木生物活性成分初探[D].天津:天津大学,2015.

[18] 张东星,冯高迁,刘志昂,等.同时蒸馏萃取法(SDE)提取安息茴香精油的研究[J].粮油食品科技,2007,15(6):31-33.

[19] 李丽梅,李景明,孙亚青,等.不同因素对同时蒸馏萃取法(SDE)提取洋葱精油的影响[J].食品科学,2006,27(2):212-215.

[20] 张杰,邓旭,邵承斌,等.响应面实验优化超临界CO2萃取胭脂萝卜籽油工艺及其脂肪酸组成分析[J].食品科学,2015,36(24):46-50.

[21] SHARMA A, KHARE S K, GUPTA M N. Enzyme-assisted aqueous extraction of peanut oil.[J]. Journal of the American Oil Chemists′ Society, 2002,79(3):215-218.

[22] 旷春桃,吴斌,唐宏伟,等.山桐子油的超临界CO2萃取工艺优化及脂肪酸组成分析[J].食品与机械,2016,32(11):154-157.

[23] 吴卫国,彭思敏,唐芳,等.5类食用植物油标准指纹图谱的建立及其相似度分析[J].中国粮油学报,2013,28(6):101-105.

[24] 张玲,李雅美,钟罗宝,等.云南夏威夷果油脂的提取及其理化性质分析[J].食品科学,2011,32(8):151-154.

[25] 高华娟,郭素枝.含笑花被片展开过程中香精油化学成分的GC-MS分析[J].福建农林大学学报(自然科学版),2009,38(2):135-138.

[26] 张泽煌,林旗华,钟秋珍.10个品种杨梅果实香气成分的GC-MS检测及聚类分析[J].福建农林大学学报(自然科学版),2014,43(3):269-272.

[27] 闫克玉,高远翔.响应面分析法优化槐米总黄酮的提取工艺[J].食品研究与开发,2009,30(7):21-24.

[28] 程丹,傅玉颖,梅子,等.响应曲面法优化酵母微胶囊化核桃油工艺[J].中国食品学报,2013,13(11):28-34.

[29] 杨文雄,高彦祥.响应面法及其在食品工业中的应用[J].中国食品添加剂,2005(2):68-71.

[30] 刘军海,黄宝旭,蒋德超.响应面分析法优化艾叶多糖提取工艺研究[J].食品科学,2009,30(2):99-103.