数控模锻锤及其自动化生产线的开发与应用(下)

2018-06-06王卫东安阳锻压机械工业有限公司

文/王卫东·安阳锻压机械工业有限公司

《数控模锻锤及其自动化生产线的开发与应用》(上)见《锻造与冲压》2018年第9期

数控锤生产线概述

精密棒料剪切机、辊锻机、切边压力机、精整压力机与数控模锻锤配套组成模锻生产线如图2所示。由于设计时统一考虑,注重生产线的整体性,注重设备与设备之间的配合,故优化的生产节拍使设备之间的衔接配合流畅紧凑,设备利用率高。

数控锤自动化生产线介绍

锻造工艺分析

图2 数控锤生产线示意图

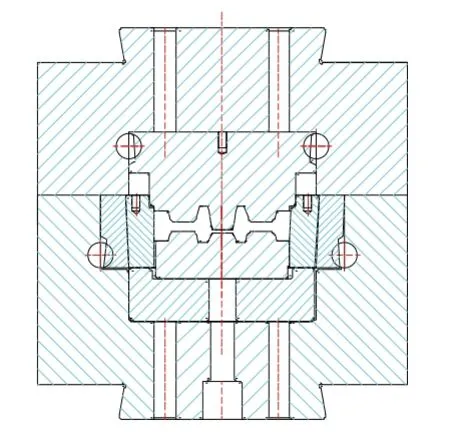

数控锤实现自动化生产线相比其他锻造设备难度更大,主要问题就是锻打过程中可能出现的粘模及跳模问题。对于圆饼类锻件,料头不易锻出,所以采用闭式模锻方法进行锻打。此方法保证锻打过程中,锻件始终留在下模,脱模时需用顶料机构才能将锻件顶出。

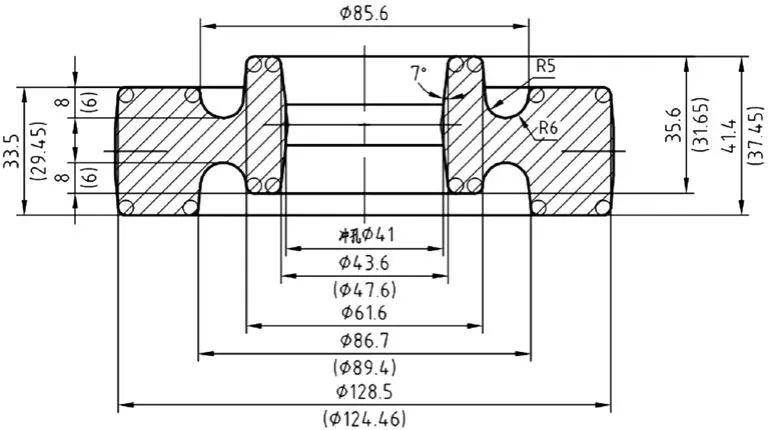

零部件尺寸如图3所示,锻打工艺采用闭式模锻。锻锤上动作主要包括:棒料镦粗去氧化皮→终锻模腔内终锻成形→下顶出器顶出锻件。锻件下料尺寸为:φ65mm×110mm,下料重量:2.75kg,材质:45#钢。

图3 零部件尺寸图

主要的设备构成及设计原则

生产线选取C92K-50数控模锻锤为主机设备,其他相关设备,包括加热炉、冲孔压力机、锻造机器人、自动喷石墨去氧化皮装置、专用夹钳、坯料翻转平台,安全围栏等相关部分。

闭式模锻示意图如图4所示,这样的结构确保锻打时,不会出现跳模和粘模现象。

图4 闭式模锻示意图

设计原则:整条线实现“无人化”运行状态,生产线实现无危险项原则。

⑴数控锤预锻时,1#机器人、2#机器人、喷石墨小车必须处在指定零位状态。

表1 生产线相关辅助设施明细表

⑵数控锤终锻时,1#机器人、2#机器人、喷石墨小车、顶料器必须在指定零位状态。

⑶压力机切边时,2#机器人必须处在指定零位状态。

特别注意事项

⑴生产线上每个控制单元应能实现脱线控制,并可单独检测或动作功能。

⑵生产线设有急停按钮,遇有紧急情况,按动急停按钮,整个生产线除加热炉转入保温外,其他电机全部关闭,故障排除后,应用复位按钮,生产线上所有控制单元恢复原始状态。

流程与具体内容

⑴生产线流程为:

棒料加热→1#机器人传递→数控锤锻打成形→2#机器人传递→压力机冲孔成形→2#机器人传递到产品存放处。

⑵生产线展示的内容与亮点:

1)加热炉具有自动排料、上料功能,完成自动化连续加热;

2)加热炉具有合格与不合格棒料自动分选功能;

3)数控锤锻模配有自动喷墨装置;

4)棒料镦粗后具有自动吹氧化皮功能;

5)数控锤具备程序控制锻打,适用于自动化锻造生产线;

6)数控锤适用于环形锻件无飞边锻造;

7)数控锤具有自动顶出锻件功能;

8)锻造机器人自动精确取放锻件;

9)锻造机器人配合数控模锻锤完成自动化锻造;

生产线相关辅助设施明细表

因生产线相关设备需辅助设备进行配合,所需设计制作相关辅助用品的明细及要求见表1。

结束语

近年来,国内人力成本上升很快,锻件成本大幅增加,锻件质量要求越来越高,通过取消人工操作模式,实施自动化系统改造,实现无人化的生产模式。锻锤自动化生产线的开发与应用,有着很好的经济效益和社会效益,相信未来会有更大的发展。