基于Deform-3D的铜水表壳体的多向模锻成形工艺研究

2018-06-06周凌华吴佳森许涛湖州机床厂有限公司

文/周凌华,吴佳森,许涛·湖州机床厂有限公司

通常国内的水表壳体以铸铁为主,极少部分会采用铝合金或不锈钢材质。铸铁水表壳体由于耐腐蚀性差,经常会在水中出现铁锈现象。而在日本,则普遍采用无铅铜作为水表壳体的材质,铜具有良好的耐腐蚀性能,且含有铜离子的水溶液具有杀菌作用,可以有效确保水的清洁。

本次工艺研究旨在探索一种锻造工序少、加工余量少、产品质量好及产量高的新工艺方式。本次工艺研究以13mm铜水表壳体为基形,分别通过数值模拟和工艺试验来进行探索。试验的铜水表壳体锻件尺寸图如图1所示。

数值模拟

模型的建立

图1 铜水表壳体锻件图

由于零件形状较为复杂,因此在建立模型时选择对整个模型进行模拟。根据锻件的体积,并考虑网格划分时的体积损失以及成形时的材料损耗,在此基础上增加5%的材料补偿,计算出用于模锻成形的坯料尺寸。用三维软件建立数值模拟所需的上、下模及各挤压冲头,并导入Deform进行网格化。

挤压参数选取

选取材料为CuZn28,其抗拉强度σb=295MPa,伸长率为δ10=30%,弹性模量E=100GPa,泊松比为0.3。设定锻造坯料的初始温度为730℃,模具预热温度200℃,模具与材料间摩擦系数为0.3,热传导率为11W/(m·K)。设定工艺方式为上下合模,左右封模,后侧主挤压。主挤压头挤压速度为30mm/s,且保持定速挤压。

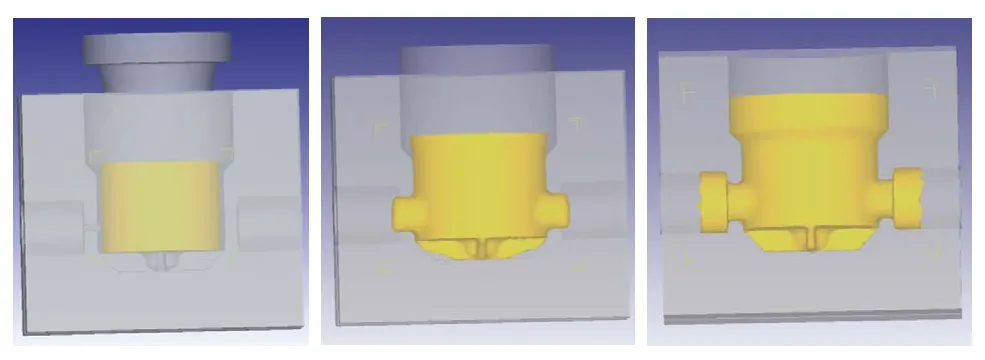

模拟过程

数值模拟成形过程中引入了左右凸头端面的冲孔工艺,在左右凸头端面成形的同时挤出一定量的盲孔,在实际生产中可减少材料的浪费,提高材料利用率。

在数值模拟中可观察到坯料在成形的同时伴随有正挤压与反挤压的状态,由于冲头挤入坯料内部,坯料整体拔高,且制品两侧凸台与其底部肋筋同时开始成形,在坯料拔高到接触冲头台肩时,口部被冲头台肩压下,口部正挤压增厚,而制品两侧凸台则在其底部肋筋完全成形后,最后成形,数值模拟成形过程如图2所示。

图2 数值模拟成形过程

温度场分析

制品在成形过程中及成形后的温度场分布如图3所示,因底部肋筋厚度较薄,散热较快,而制品口部由于在最初的反挤压阶段中坯料未发生内部流动,因此,此两处的温度最低,低于600℃。而制品的内外侧壁由于始终与模具接触,且模具温度远低于坯料温度,但由于存在坯料的内部流动以及坯料与模具的摩擦作用,对于坯料有一定量的温度补偿,最终温度处于600~650℃之间。而制品两侧凸台则在成形过程中仅在最终成形时与模具接触,且材料始终处于流动状态中,因此,此处温度最高,超过700℃。

图3 铜水表壳体模拟成形后温度场分布

成形饱满度及成形力曲线分析

鉴于铜在高温状态下良好的流动性,在数值模拟的最终阶段,材料充满整个模腔,并出现了少量毛刺,且成形力在整个过程中基本处于线性上升趋势,仅在最终充满整个模腔时出现曲线斜率飞升,出现此现象主要跟网格的划分和模拟精度有关。根据模拟状态,可判断成形此铜水表壳体的挤压力在2000kN以下。铜水表壳体成形饱满度如图4所示,成形力曲线如图5所示。

图4 铜水表壳体成形饱满度

图5 铜水表壳体成形力曲线

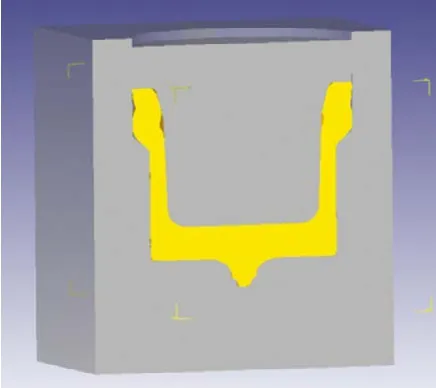

缺陷分析

在数值模拟中,为验证是否可通过增大冲头直径减少内孔加工余量,故设置冲头直径为φ55 mm,如图6所示通过剖面观察到口部在成形过程中,由于壁厚过薄而出现折叠缺陷,因此重新修正冲头直径为φ53mm后,折叠现象消失。

图6 铜水表壳体口部成形缺陷

工艺试验及试生产

设备选取

工艺的确定以数值模拟的结果作为主要参考依据,选取设备规格为一台HJ049-315/250/63×2的多向模锻液压机,设备的上下合模力为3150kN,左右封模力为630kN,后侧主挤压力为2500kN,主挤压速度为30mm/s。

前期试制结果分析及改进

在前期制品试制中出现实际所需的压力远大于计算值,且制品的底部肋筋及口部无法饱满、底部厚度远大于设计值,实物如图7所示。

图7 前期试制铜水表壳体实物

⑴通过增加材料重量,解决了口部不饱满的状况,因此可以判断所需挤压力过大的原因主要为制品底部的变形抗力过大。

⑵制品底部变形抗力过大主要由于制品底部厚度减小或底部温度过低,导致材料流动阻力增大,因此考虑采取措施,降低此厚度下底部材料的流动阻力,提高材料的可塑性、流动性。

⑶通过多次试验及测量,发现制品底部在成形中温降速率远大于数值模拟,成形结束后的温度不到400℃,此温度下的材料流动阻力远大于数值模拟,因此首先考虑提高模具预热温度,达到减小制品底部温降、提高材料流动性的目的,但实际验证效果并不明显。

⑷提高材料流动性的另一措施为提高材料的流动速率,需提高主挤压速度,通过对液压机动力系统进行改造,将主挤压速度由30mm/s提高至70mm/s。

后期试制及试生产

在将设备动力系统进行改造,对主挤压速度进行提速后,试制的产品已能完全达到设计标准,在此基础上,进行了小批量的试生产,制品均检验合格,制品实物如图8所示。

图8 后期试制水表壳体实物

在试制时,由于模具温度低,设备的主挤压力约为2000kN,而随着试生产的进行,模具温度逐渐提高并稳定,主挤压力逐渐降低并稳定在1600kN左右,略小于数值模拟的结果。

结论

⑴数值模拟对于制品的成形能提供有效的参考,数值模拟的边界条件设定主要是为了模拟实际生产工况,但实际工况的变化依旧无法完全用数值模拟来呈现,因此在试制中仍然与数值模拟出现了一定的偏差。

⑵对比数值模拟与试制的结果,进行理论及实测结果的对比,可较快地找到解决问题的思路;原设计思路中此闭式模锻的方式不应出现毛刺及飞边,但试制及试生产合格的产品在进行抛丸前有局部的飞边和毛刺出现,经分析认为是铜在高温下极好的延展性,并且随着模具经过多次的高温及冷却,各个合模面均有一定程度的磨损,导致合模间隙过大,从而出现毛刺及飞边。

本次工艺研究成功探索出了一种针对此类水表壳体的工艺思路,并且此种工艺同样可广泛推广到类似产品如阀体类的多向模锻上。