三缸曲轴扭转成形工艺及设备开发

2018-06-06陈学慧陈镇东风锻造有限公司

文/陈学慧,陈镇·东风锻造有限公司

近年来,随着更加严格的汽车尾气排放标准的出台,国内外一些著名的汽车制造商,都在竭尽所能地降低尾气排放,除了引入混合动力技术,三缸涡轮增压发动机的复兴也初现端倪。

三缸涡轮增压发动机的主要排量区间在1.0~1.5升之间,由于采用了先进的燃油缸内直喷和成熟的涡轮增压技术,这类三缸小排量发动机的动力输出表现甚至可以超越传统的1.6~2.4升四缸发动机。比起四缸、六缸发动机,三缸发动机最明显的优势在于减小了发动机体积和排气量,这样既能够降低燃油消费,减少尾气排放,又能获得高输出功率。

三缸发动机曲轴的三个曲柄均匀分布在相隔120°的圆周上,根据对三缸曲轴锻件的结构特点,最合适的锻造成形工艺是扭转工艺。但对于三缸曲轴扭转成形所需的设备, 国内相关设备制造厂家没有相关的设计制造经验,设备的相关力能参数也无法确定。公司决定自主设计开发专用三缸曲轴扭转成形工艺及设备,设备外委专业厂家制造,扭转工装自制。

现状及问题

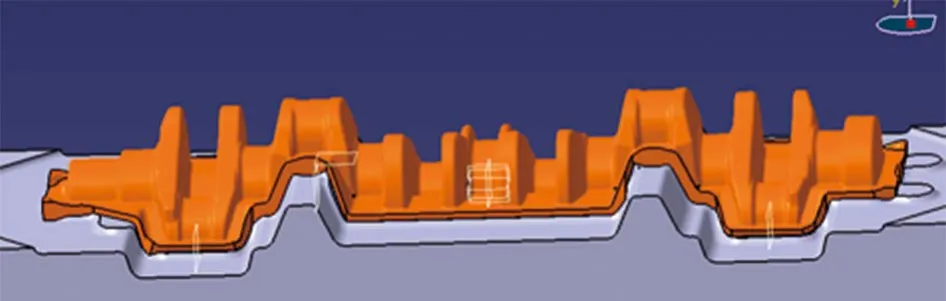

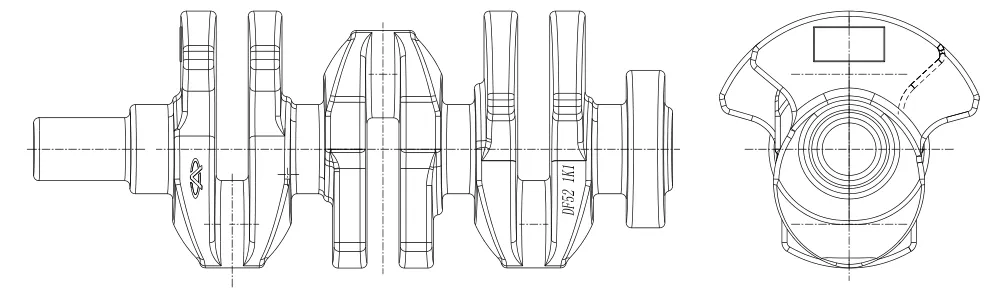

东风锻造有限公司自2003年起就开始尝试开发468、381, 371等乘用车发动机三缸曲轴锻件,但大都以成形困难,模具寿命低等原因开发失败。国内其他锻造厂家生产乘用车三缸曲轴时也遇到同样的问题,使用的锻造工艺方案如下:下料→加热→制坯→预锻→终锻→切边→热校正→热处理→清理→探伤。其锻造分模方式:通常称为曲面分模整体成形方式(图1),它也是目前生产商用车六缸曲轴最主要的分模方式(图2)。

图1 三缸曲轴锻造分模方式

图2 六缸曲轴锻造分模方式

由于乘用车三缸曲轴形体更小,采用曲面分模整体成形的工艺方案具有以下特点:

模具寿命更低

如图3所示,商用车六缸曲轴的连杆颈宽度通常在30mm以上,曲拐宽度90mm左右,而乘用车三缸曲轴分别在18mm和68mm左右,采用曲面分模整体成形工艺方案,则模具上相应的结构更加单薄,特别是第一、第三曲拐平衡块开档处(图4,俗称 “舌头”),形成简支梁结构,锻件成形过程中该处容易倒塌而失效。

图3 六缸曲轴与三缸曲轴曲拐尺寸比较

图4 平衡块开档处模具结构

切边困难,易变形

由于乘用车三缸曲轴尺寸更小,在曲拐处分模线斜度更大如图5所示,切边过程中增加了竖直方向切边带的厚度,切边阻力增加,致使曲轴更容易变形。

机加工余量大

图6是F3J12三缸曲轴按曲面分模整体成形工艺的分模线方式生产,其为中间曲拐上设计的工艺余块的示意图。该方式导致锻件增重0.2~0.5kg,机加工效率低。

图5 曲轴曲拐处分模线斜度对比图

图6 工艺余块

材料利用率低

采用曲面分模整体成形工艺生产的乘用车三缸曲轴锻件,其锻造生产的材料利用率只有68%左右,比通常生产的曲轴材料利用率低10%左右。

动平衡性能差

乘用车三缸曲轴加工动平衡性能较差是一个共性的问题,特别是曲面分模整体成形方式生产的乘用车三缸曲轴锻件,在第一、第三曲拐分模处,由于上下模型腔的深度不一样如图7所示,上下模型腔上增加的拔模工艺余块也不规则,它对动平衡加工性能有较大的影响。商用车六缸曲轴则由于两端对称,动平衡加工性能比乘用车三缸曲轴好。

图7 第一、第三曲拐曲线分模造成的不规则形状

开发内容

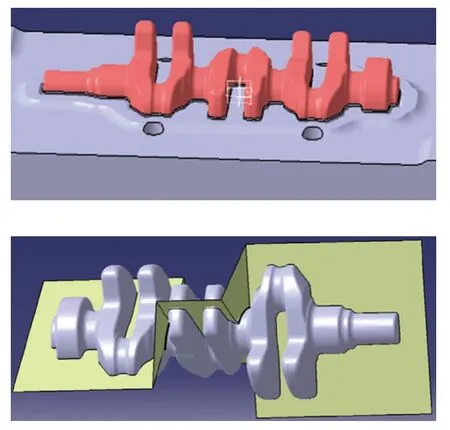

乘用车三缸曲轴锻件的开发采用扭转成形的方案:预终锻工步采用平面分模方式,切边后进行扭转,模具的扭转角为60°(预终锻时三个曲柄在一个平面上成形,扭转后三个曲柄即形成120°的夹角),如图8所示。扭转成形设备也自主开发,要求结构简单,移动方便,可以根据生产需要与不同的锻造主机配套连线生产。

图8 扭转成形工艺示意图

锻造成形工步设计

⑴终锻工步热锻件图设计。

终锻工步锻件图以客户会签的冷锻件图为基础,将第一、第三曲拐分别绕主轴沿较小角度方向旋转到与第二曲拐相同的平面如图9所示。以我公司生产的F3J12三缸曲轴为例:在扭转前,先进行平面分模方式锻造,即将第二曲拐固定。第一、第三曲拐分别绕主轴旋转60°角,使三个曲拐排布在一个平面上。

图9 终锻工步用锻件示意图

制订终锻工步用锻件图,除了考虑曲拐之间的角度外,还需考虑热收缩率的大小。热收缩率选取的准确与否直接影响着锻造完成后曲轴锻件的轴向尺寸精度。通过同一种材料生产的曲轴在不同温度下锻打、冷却后对轴向尺寸的测定,得出1050℃至1230℃的范围内锻件的热收缩率取值见表1。

根据乘用车三缸曲轴的锻打温度,取终锻件的热膨胀系数为1.02,由此可得到终锻工步热锻件图。

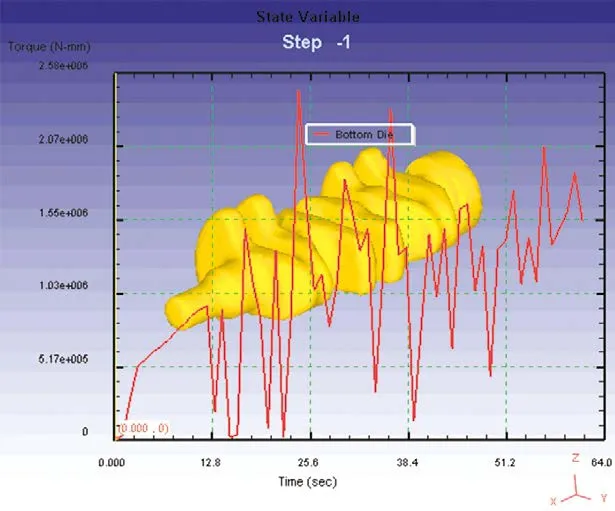

⑵坯料规格估算及成形模拟分析。

根据冷锻件的重量、长度及目前曲轴类锻件生产的平均材料利用率,可以对三缸曲轴锻造生产所需坯料规格进行估算,然后进行成形模拟分析,并对模具结构进行优化。图10是通过Deform-3D软件数值模拟,分析锻件成形过程中金属流动及型腔的填充情况,进而对锻造成形工艺不断的优化,以提高材料利用率及模具寿命的过程。

扭转工艺设计

三缸曲轴锻件经平面分模,终锻成形、切边后,放置扭转模型腔内进行扭转成形。其扭转成形动作顺序如下:

⑴设备初始状态,即压力机滑块处于上极限位,上下顶出装置回位,回转装置将上扭转模具处于水平分模状态、扭转装置将下扭转模具处于水平分模状态。

⑵曲轴锻件放入模具型腔,滑块下行,扭转模合模压紧锻件。

表1 曲轴热收缩率取值

图10 减小坯料长度,设计合理的预锻工步

⑶设备两侧的扭转装置平动提升,分别带动曲轴第一、第三曲拐扭转下模的扭转臂,使扭转模转动,扭转上模及上模回转装置随动,从而实现对曲轴第一、第三曲拐的扭转成形,在此过程中,第二曲拐则始终处于被压紧状态。

⑷滑块快速上行回程,同时扭转上模块在回转装备的带动下,同时回位。

⑸下顶杆顶出,将扭转完成后的锻件顶出下模型腔。

⑹设备扭转装置平动下落回位,带动扭转下模回位。

⑺取出锻件,下顶出装置下落回位,设备回归初始状态,扭转动作循环结束。

液压系统设计

在设计液压系统原理图时,由于在曲轴扭转成形过程中,上扭转模具处于随动状态,上扭转模回程缸活塞杆受上模拉力伸出,液压油被负压吸入油缸,扭转完成后,电磁阀通电,活塞杆收回,带动上扭转模回位。因此,这里要求使用的是P 型随动电磁阀。

扭转设备相关参数的设计

⑴设备吨位及主滑块行程等参数的确定。

设备所提供力的大小,要确保上下模合模及扭转过程中将锻件压紧,扭转中心位置不变。

主滑块行程主要根据锻件扭转完成后,使锻件完全脱开上模型腔所需的最小高度来决定,主滑块的有效行程必须大于这一最小高度。

⑵曲轴扭转成形所需扭矩及力的计算。

根据相应计算公式和应用Deform-3D数值模拟技术(图11),对扭转成形的力矩大小进行模拟验证。选取设计扭转设备的扭转力大小为16t,由两个相同型号的提升油缸(16MPa时最大压力为8t)共同提供。提升油缸的行程不得小于模具扭转60°时,扭转臂所需的最小提升高度。根据计算,设计的提升缸最小行程不小于410mm。

图11 扭转成形数值模拟

⑶扭转机构设计。

锻件放入扭转模后,上滑块下行使上下模合模。这时提升缸工作,使提升梁沿立柱向上运动,提升梁通过下扭转模座上的扭转臂,带动上下扭转模转动。上下扭转模座分别受两个支撑圆柱销和一个定位圆柱销的限制,只能绕中心旋转,从而实现曲拐分别绕主轴颈扭转成形。

扭转过程中,与上扭转模连接的上回转缸处于随动状态,活塞杆伸出。曲轴扭转完成后,上模随滑块返程,同时上顶料缸动作,将锻件从上模型腔中顶出脱模,上回转缸工作,将上扭转模块拉回到初始位置。下扭转模则在提升缸的作用下回位。上回转缸的回程力不小于200kg,行程不小于220mm。

⑷顶料机构设计。

为了保证锻件被平稳的顶出上下模型腔,上下模中至少需要设计两个顶料板,且这两个顶料板必须同时动作。为了实现两个顶料板同时动作,在扭转机的上下工作台中各设计一个顶出油缸。顶出油缸的活塞杆连着一个大的法兰盘。下模中的两个顶料板穿过模具后,直接跟下顶出缸的法兰盘连接。下顶出油缸活塞杆顶出时,通过法兰盘将两个下顶料板顶起,从而将锻件顶出型腔。下顶出油缸活塞杆回位时,下顶料板在重力的作用下回位。

扭转模具的设计

乘用车三缸曲轴锻造时采用平面分模结构,一、二、三曲拐处于同一个平面,扭转成形时保持第二曲拐不动,第一、第三曲拐分别沿相反的方向各旋转60°,即可保证扭转后三个曲拐互成120°的夹角。

因此,对于中间曲拐对应的模块,则只考虑锻件能顺利放入模具型腔即可。而第一、第三扭转模块设计时,不仅要考虑扭转前平面分模成形的锻件顺利放入型腔,还要考虑扭转后的锻件能够顺利地从模具型腔中取出。

图12是扭转模沿顺时针旋转60°前后的模具状态示意图,由于扭转后上模沿坚直方向回位,上模型腔必须设计好出模角度。

取得的效果和效益

乘用车三缸曲轴扭转成形工艺及设备是我公司自主研发,国内首创,具有100%知识产权。它与国内其他公司所采用的曲面分模整体成形生产的乘用车三缸曲轴锻件对比图如图13所示,其先进性指标体现在以下几个方面:

图12 扭转前后模具状态

图13 曲面分模锻造与扭转成形锻造锻件对比图

⑴锻件品质提升。我公司采用扭转成形技术生产的三缸曲轴在加工余量、尺寸公差、拔模斜度、材料利用率和模具寿命等方面优势明显,技术水平处于领先地位。

⑵锻件加工效率高。整体曲面分模锻造的三缸曲轴,加工余量最大达8mm,跟相同品种的扭转三缸曲轴锻件相比,锻件平均增重0.2~0.5kg。而扭转曲轴由于锻件加工余量的减小及对初始动平衡的设计,曲轴机加工效率平均提升12%以上。

⑶原材料消耗低。采用平面分模锻造成形技术,使模具型腔更容易填充,材料利用率也大幅提升。

结束语

目前国内所有的曲转扭转机,都是以德国20世纪70年代生产的扭转机为蓝本进行复制或改制的,外形很大,不能满足市场对小型化产品的需求,且制造周期长,造价较高。我公司自主开发制造的扭转机具有结构紧凑,造价低,制造周期短,操作简单等突出的优点,填补了国内三缸曲轴扭转设备的空白。

该项目已成功开发四种乘用车三缸曲轴锻件,每年增加生产乘用车三缸曲轴近5000件,创效70万元,随着产量的提升,经济效益将进一步显现。